プラントツアー:Veelo Technologies、Woodlawn、Ohio、U.S。

あなたの会社が商品化しようとしていたカーボンナノチューブ(CNT)ファイバーが、米国空軍とボーイング(シカゴ、イリノイ州、米国)を含む潜在的な顧客が必要とするパフォーマンス?ピボットし、設計図に戻り、高度な材料および複合材料処理の専門知識を使用して、他のソリューションを開発します。 「私たちはしばしばナノマテリアルを使用しますが、決してナノマテリアルの会社ではありません」とVeeloTechnologiesのCEOであるJoeSprengardは述べています。 「私たちは、導電性材料と非金属加熱ソリューションに焦点を当てた先端材料会社です。連続CNTファイバーおよびシートの開発に最初に焦点を合わせたものと、現在の製品ポートフォリオ(落雷保護(LSP)および電磁シールド、効率的な複合材料処理のための加熱ブランケット、および非金属電熱除氷システム)の共通点は、当社の能力です。新しいレベルのパフォーマンスを提供するだけでなく、重量とコストの要件も満たす新しい材料を開発するため。」

あなたの会社が商品化しようとしていたカーボンナノチューブ(CNT)ファイバーが、米国空軍とボーイング(シカゴ、イリノイ州、米国)を含む潜在的な顧客が必要とするパフォーマンス?ピボットし、設計図に戻り、高度な材料および複合材料処理の専門知識を使用して、他のソリューションを開発します。 「私たちはしばしばナノマテリアルを使用しますが、決してナノマテリアルの会社ではありません」とVeeloTechnologiesのCEOであるJoeSprengardは述べています。 「私たちは、導電性材料と非金属加熱ソリューションに焦点を当てた先端材料会社です。連続CNTファイバーおよびシートの開発に最初に焦点を合わせたものと、現在の製品ポートフォリオ(落雷保護(LSP)および電磁シールド、効率的な複合材料処理のための加熱ブランケット、および非金属電熱除氷システム)の共通点は、当社の能力です。新しいレベルのパフォーマンスを提供するだけでなく、重量とコストの要件も満たす新しい材料を開発するため。」

同社は4人から24人の従業員に拡大し、シンシナティ郊外のウッドローンにある20,000平方フィートの新しい製造施設に移転しました。これは、GE Aviationの本社から1マイル、空軍研究所(AFRL)から南に1時間のところにあります。オハイオ州デイトンのライトパターソン空軍基地で。 Sprengardが CW をリード のVeeloTechnologiesの新しい生産拠点のツアー。ナノマテリアルのサプライヤーから、高度な幅広い商品のスペシャリスト、将来の複合材料のイノベーションパートナーへと、同社の進化を歩きます。

ナノから多機能の複合材料および処理まで

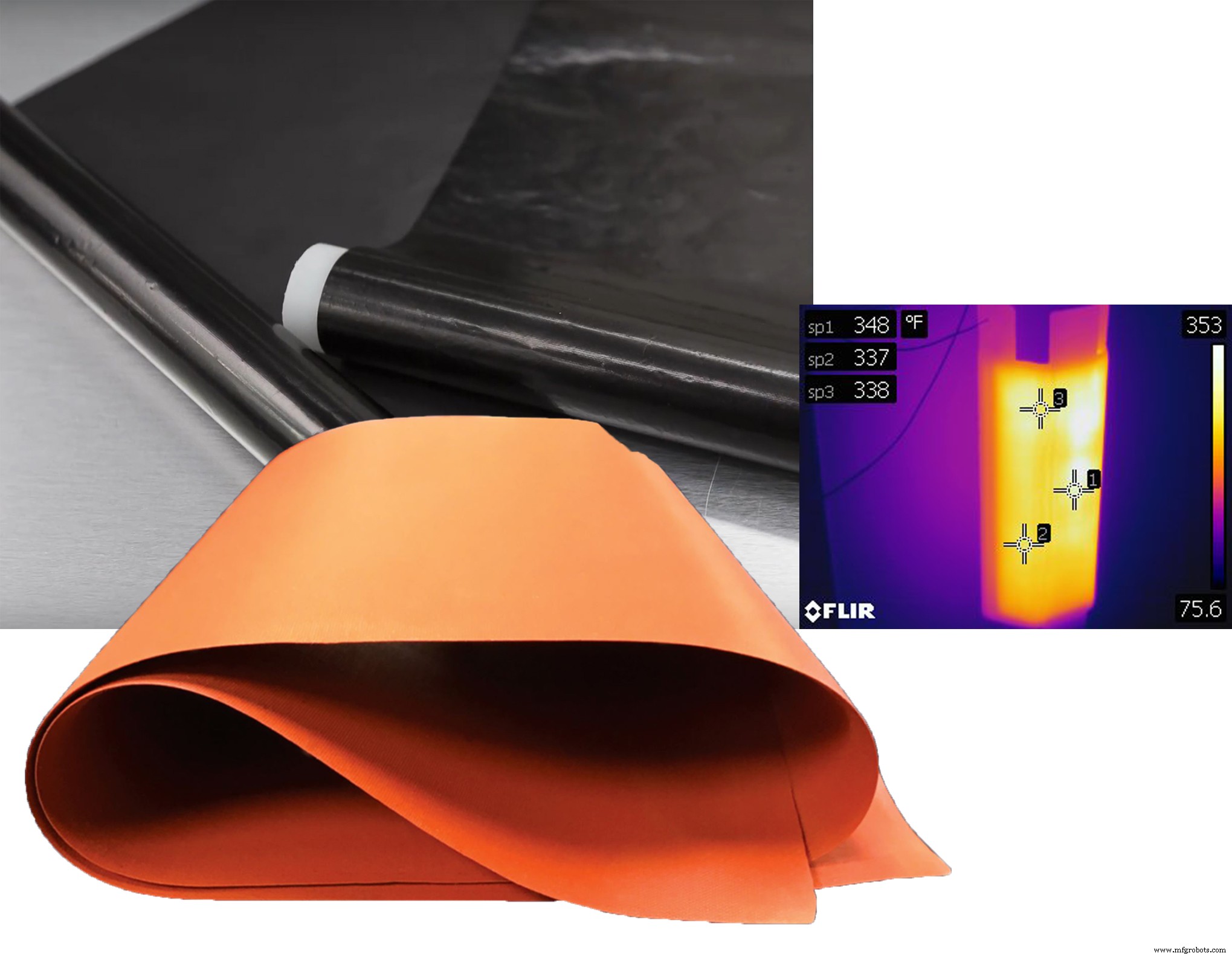

Veelo Technologiesは、連続CNTファイバーシートの開発から始めました(左上) しかし、現在では、落雷防止用の製品にさまざまな材料を使用し、複合材処理用の非金属加熱ブランケットと航空構造用の除氷システムを使用するように進化しています(下と右) 。

CNTファイバーとシート

Veelo Technologiesは、もともとシンシナティ大学(UC)からGeneralNanoとしてスピンアウトしました。大学は2007年に世界最長のCNTアレイ(長さ18ミリメートル)を製造しました。「AFRLの材料製造局は関心を持ち、複数年にわたる評価を開始しました」と、2009年に入社したSprengardは説明します。何年もの間、私たちはこれらの長いCNTを高強度のマクロスケール繊維に変換する方法を模索していました。これはAFRLが関心を持っていたものです。しかし、特性は実現しませんでした。」

そこで、同社はピボットし、CNTを連続シートに変換する方法を開発しました。ボーイングは、複合航空機構造のLSPおよび電磁干渉(EMI)シールドの必要性に対する潜在的な解決策として、この技術に注目するようになりました。 「平均して、民間航空機は1,000時間ごとに雷に打たれます」とSprengardは言います。炭素繊維は導電性ですが、複合材料のマトリックス樹脂は導電性ではありません。したがって、ボーイングが777および787の民間航空機で記録的な数で生産していた炭素繊維強化ポリマー(CFRP)の航空構造は、熱による損傷を防ぐために、接地された接続に電流をすばやく伝導するために、エキスパンドメタルフォイルおよびその他の金属溶液に依存していました。 。 「しかし、金属メッシュは重く、多くの寄生重量を生み出し、複合部品での処理が難しい場合があります」と、VeeloTechnologiesの製品開発エンジニアであるLarryChristy氏は述べています。

2015年までに、ボーイングは次世代LSPソリューションの開発を全社的に推進し、GeneralNanoは主要なパートナーでした。 CW 2016年、シンシナティに本拠を置く複数の新興企業を収容するビジネスインキュベーター施設の元の場所で、GeneralNanoを訪問しました。 Christyは、会社のラボのツアーを主導し、当時進行中のテクノロジーの進化について話し合いました。 「金属LSPとシールドの効果は周波数とともに低下します」と彼は説明しました。 「導電率を改善し、インピーダンスを下げる必要がありますが、厚さは25ミクロン未満です。ただし、CNTとCNTの接合部は、シート内に抵抗を追加します。 2014年から2016年にかけて、導電率を12倍向上させ、200 [メガヘルツ] MHzの周波数でシールドするためのドロップインソリューションを証明し、金属と比較して25%の軽量化を実現しました。しかし、それでも厚みを減らす必要があります。」

この時点で、同社は、幅5フィートの基板上に数百フィートの長さの整列したCNTを製造する機能を開発しました。また、1平方メートルあたり20グラム、厚さ2 mmのCNT紙と不織布材料(CNT連続不織布の一種)を、製紙設備に過剰な能力を持つ有料製造パートナーのネットワークを使用して製造していました。 「このアプローチにより、柔軟性が得られます。また、お客様と協力して機能を追加し、製品のプロパティとフォーマットを調整することに集中できます。」とChristy氏は説明します。同社はまた、有料ネットワークを使用して作成した連続テープの作成も依頼されていました。

高性能の幅広い商品にピボット

この調整可能性と顧客の要件に基づいて製品を変更する意欲が重要でした。その存在から約10年が経ち、同社は将来が過去とは大きく異なる可能性があることを理解していました。 Christyは、LSPだけでなく、EMIシールドにも複数のニーズがあると説明しました。 「それぞれの電気的性能を調整する必要があります。金属メッシュの特性は周波数に依存し、シートの穴からの漏れのために周波数が高くなるにつれて低下します。当社の製品は穴や漏れがなく連続しているため、当社の性能は頻繁に上昇します。 CNTは高周波で金属よりも優れているため、高強度無線周波数(HIRF)および高出力衛星通信アプリケーションに最適です。 CNTには表皮効果もありません 、これは金属の問題です。」表皮効果は、交流が導体の中心を通過するのを回避する傾向であり、代わりにその表面または皮膚に限定されます。これにより、電流を流すために利用できる断面積が効果的に減少し、抵抗が増加します。 Christyは続けます。「しかし、CNTは低周波数で競争することはできません。それらの導電率は十分に高くなく、信号損失が多すぎます。ですから、私たちはハイブリッドを検討しています。」

「これにより、ナノマテリアルに基づかない他のシート材料が生まれました」とSprengard氏は言います。 「私たちは、エキスパンド銅箔(ECF)より70%軽量で、ゾーン1Aの落雷保護要件を満たす、LSP用の金属化炭素繊維ソリューションであるVeeloVEILを開発しました。」ゾーン1Aには、航空機の尾翼のレドーム/鼻、翼端、ナセル、および先端が含まれ、米国連邦航空局(FAA)の要件で定義されている200,000アンペアの電流に耐える必要があります(「複合航空機のLSP戦略」および「複合構造」)。 「VeeloVEILは他の金属化不織布に比べて4倍の導電性がありながら、重量は半分です」と彼は続けます。 「これは、私たちが開発した化学および材料処理によって可能になります。」

航空構造用の次世代LSP

商用航空機は、平均して1,000時間ごとに雷に打たれます。 VeeloVEILメタライズドカーボンファイバー不織布は、拡張銅箔と比較して70%軽量で、複合航空機のゾーン1A落雷保護(LSP)要件を満たしています。自動繊維配置/テープ敷設(AFP / ATL)マシンで処理されるように設計された、VeeloVEILは、単一の80ミクロンの厚さの層で破壊的な導電性を提供し、LSP材料と処理時間を75%以上削減します。

航空宇宙産業は現在、LSPに炭素繊維ベールを使用していません。「ゾーン1Aの要件を満たすのに十分な導電性のある製品がないためです」とSprengard氏は言います。 VeeloVEILは、1平方メートルあたり40〜50グラムの面積重量で5〜10ミリオームの電気抵抗率(抵抗率が低いほど導電性の高い材料を意味します)を提供するように設計されており、80ミクロンの厚さの単一の層を使用して航空機のLSP要件を満たします。 「これにより、材料は非常にドレープ性になり、ECF製品でしばしば必要とされる多孔性充填後処理なしで滑らかな表面仕上げが得られます」と彼は述べています。 「これにより、製造業者は表面処理樹脂の使用量を減らすことができ、材料費と製造コストを節約できます。航空構造の上位3社のOEMから、VeeloVEILを使用すると、LSPの総材料と処理時間を20時間以上から3時間未満に短縮できると言われています。」

VeeloVEILはECFと同じ製品形態で提供されるため、メーカーは既存の製造プロセスを変更せずに使用できます。 「航空宇宙複合材料用の当社の導電性材料はすべて、[自動ファイバー配置] AFPマシンで処理されるように設計されています」とSprengard氏は言います。 Veelo Technologiesはまた、VeeloVEILを標準の表面層製品に統合し、Tier1航空宇宙プレプレジャーと連携する過程にあります。

加熱用の導電率の調整

VeeloVEILの開発中に、Sprengardのチームは、幅広い商品の電気伝導率を調整する機能が電熱加熱アプリケーションにも使用できることに気づきました。これにより、別の製品ファミリーであるVeeloHEATへの扉が開かれました。

「VeeloHEATは、除氷のために航空構造に統合された炭素ベースの非金属材料です」とSprengard氏は言います。これは ではないことに注意してください カーボンファイバー。 「今日、航空機の除氷システムは金属線を使用することが多く、特に回転翼航空機などの高疲労環境では耐久性に問題があります。ワイヤの1つが断線すると、システムは動作しなくなります。これらの従来の金属除氷システムは一般に故障し、修理する必要があり、これには時間と費用がかかります。当社の製品ははるかに耐久性があり、航空機のダウンタイムを劇的に短縮できることを実証しました。」彼は、これらの製品は実際にヘリコプターのローターブレードに使用されており、都市の空中移動と次世代の輸送のために現在開発されているEVTOL(電気自動車の離着陸)航空機に大きな可能性を秘めていると述べています。

より短期的には、Sprengardは、VeeloHEAT製品は、初期段階の認定のために2020年第1四半期に固定翼の商用航空機で飛行する予定であると述べています。 「この技術の魅力は秘密ではありません」と彼は言い、コリンズエアロスペース(以前はUTC、現在はレイセオンの一部)が2017年1月にCNTベースの除氷システムの独占ライセンスを発表しました。市場は良好であり、将来に向けて自らを位置づけています。彼らの投資は、このテクノロジーがどこに向かっているのかを示す良い指標です」とSprengard氏は付け加えます。

Veelo Technologiesは、すべてのVeeloHEATブランケットの温度出力と均一性をテストします。

除氷から複合加工および修理まで

従来のヒートブランケットは、接着されたスカーフの修理中に複合構造の比較的小さな領域(通常は1平方メートル未満)を硬化させるために何十年も使用されてきました。これらのヒートブランケットは、シリコーンゴムまたは他の材料に埋め込まれた従来の金属ワイヤーを使用します(必要な硬化温度によって異なります)。 「金属ベースの除氷システムと同様に、1本のワイヤーが断線すると、ヒートブランケットが短くなり、機能しなくなります」とSprengard氏は言います。 「カーボンベースの除氷製品を活用して、比類のない耐久性とドレープ性、およびパフォーマンスを備えた非金属製の加熱ブランケットを実現しました。」後者の業界標準は、3%の変動係数(COV)です。これは、製品の加熱、カバーからカバー、およびエッジからエッジの均一性の尺度です。 VeeloHEATブランケットは、1平方インチあたり5ワットの一般的なエネルギー出力でこの基準を超えています。

Veeloのヒートブランケットは、最高550°F(288°C)の温度を生成でき、部品やツールに合うようにネット形状にすることができます。 「この機能は、化学を処方し、調整された抵抗率を備えた独自の高度な材料を製造する能力のおかげで可能になります」とSprengard氏は述べています。 Veelo Technologiesは、このテクノロジーを15か月で商品化し、現在完全に生産されています。 「この製品ラインでは非常に良い成長が見られます」と彼は付け加えます。「そして現在、オートクレーブから大きな複合構造を結合するために使用されるVeeloHeatブランケットを大量に製造しています。 オーブン、複数の温度ゾーンおよびお客様が要求したその他の処理機能を利用します。」

生産の移転と増加

Veelo Technologiesの新しい20,000平方フィートの生産ホールは、製造移行のフェーズ1で移転され、フルスピードにランプアップされたVeeloHEATブランケット生産をスケールアップするための十分なスペースを提供します。フェーズ2は2019年第3四半期までに完了する予定です。

顧客のニーズを満たすための製造

2018年10月、Veelo Technologiesは、即時の立ち上げを必要とする主要な防衛プログラムに勝利したという確認を受け取りました。 「ありがたいことに、着工するために必要なインフラストラクチャがすでに装備されている、ほぼ完璧な入居可能な施設を見つけました」とSprengard氏は回想します。ウッドローンの施設は、最先端の環境制御、照明、壁一面のエポキシフローリングを備えています。顧客の操作のツアーから、航空宇宙の標準としてSprengardノートを備えています。 「私たちは近道をしませんでした。最高品質の素材と仕上げへの投資は、将来の長期的な戦略とビジョンを反映しています」と彼は説明します。この投資は、防衛契約に必要な施設のアクセス制御とセキュリティスタッフにも見られます。

必要な施設の建設は2019年第2四半期に完了し、その後Veeloは生産ラインの移転を開始しました。 「私たちのすべての機器はほぼフル稼働しているため、すべてのラインを新しい施設に移動するためのスケジュールのシャットダウンが困難になっています」と彼は認めています。同社は2019年7月に製造移行のフェーズ1を完了し、VeeloHEATブランケットラインを移転して完全生産に戻しました。

新しい施設の大きくてオープンなプロダクションホールには、フロントロビーからアクセスできます。右側はVeeloHEATブランケット製造エリアです。 4つの4フィート×10フィートのレイアップテーブルを使用して、VeeloHEATフィルムを他の材料と一緒に成形された金属成形ツールに重ねます。次に、これらのレイアップは、JPW Industrial Furnaces(Trout Run、PA、U.S。)が提供する10 x10フィートのオーブンで硬化されます。完成したブランケットは型から外され、電源ワイヤーに接続されます。これにより、コンピューター制御ユニット(ホットボンダー)を使用して、複合ラミネートを硬化させ、修理することができます。各VeeloHEATブランケットは、温度出力と均一性についてテストされています。

より耐久性と適合性のある非金属製ヒートブランケット

ワイヤーは、VeeloHEATブランケット(上記)の製造で金属工具を加熱し、複合材料の硬化および修理中にコンピューター制御ユニット(ホットボンダー)からブランケットに電流を供給するために使用されますが、内部では金属ワイヤーは使用されません。これにより、これらの非金属製ヒートブランケットを、断線、短絡、温度均一性の問題(ホットスポットとコールドスポット)なしに3D形状で製造できます。内部のカーボンベースのVeeloHEATフィルムは、5 W / in2で3%COVで最大550°F(288°C)の温度を生成します。

ヒートブランケット製造エリアのすぐ先には、湿式化学製造室があります。ここでは、Silverson Machine(米国マサチューセッツ州イーストロングメドー)とNetzsch(米国マサチューセッツ州バーリントン)から供給された産業機器を使用して、Veeloの製品に使用されている高度な化学製剤を混合しています。次は、VeeloHEATブランケット内の主要技術であるVeeloのカーボンベースのVeeloHEATフィルムを製造するための独自のシステムを収容するフィルム製造室です。再び左に移動すると、VeeloVEILの生産エリアになります。このツアーの時点では空でしたが、VeeloVEIL生産用の15インチ幅と36インチ幅のロールツーロール製造ラインの両方が8月に新しい施設に移されました。同社はまた、将来の需要を満たすために60インチ幅のラインを設計中です。 10月までに、Veelo Technologiesは、すべての製品ラインを1つの屋根の下で運用し、生産量の増加に向けて急成長する予定です。

次世代ソリューション

Veelo Technologiesの現在の成功への道のりは長く、必ずしも簡単ではありません。 「はい、私たちはナノマテリアルから始めました。私たちはこの分野で重要な専門知識を維持していますが、ナノマテリアルを使用するかどうかを気にするお客様はいません」とSprengard氏は言います。 「彼らは、パフォーマンスとROIの目標を満たす魅力的なソリューションを提供する場合にのみ気にかけます。たとえば、次世代の除氷システムが航空機で使用する電力を削減できるようにする製品は、航空機の設計と運用効率の新たな機会を開きます。」

Sprengardは、3つのVeelo製品ファミリーすべてが前進しており、OEMおよびサプライヤー認定製品リスト(QPL)にまとめられるか、「顧客の供給ベースに部品番号として追加される」と述べています。同社が現在行っていることの大部分は熱硬化性複合材料ですが、熱可塑性複合材料や積層造形にも注目し始めていると彼は述べています。

Veelo Technologiesは将来に向けてどこに焦点を合わせていますか? 「私たちの最優先事項は、既存の注文と戦略的機会を継続して提供することです」とSprengard氏は言います。 「市場は私たちに新しいレベルの需要を満たすように促しています。これは素晴らしく、やりがいのあることです。集中し続けることが私たちの最優先事項です。」

Veeloが現在設定している目標は、このポイントに到達するための12年間の開発を通じて、その粘り強さと忍耐力と同じくらい印象的です。 「AirtechやA&P Technologiesなどの最高の航空宇宙複合材サプライヤーを見ると、彼らは顧客の開発サイクルの早い段階でテーブルに座っています。そのようなイノベーションパートナーになるには時間がかかります。」彼は「そしてコミットメント」と付け加えます。

Veelo Technologiesは4人から24人の従業員に拡大し、ナノマテリアルサプライヤーから、高度な幅広い商品のスペシャリスト、将来の複合材料のイノベーションパートナーへと進化し、ボーイングは2015年に年間最優秀サプライヤーとして認めました。

複合材料