最適化アプローチは、より軽い炭素繊維複合材料の設計に役立ちます

東京理科大学(TUS、日本)の研究者は炭素繊維の厚さと配向の両方を最適化する新しい設計方法を採用し、繊維強化複合材料の軽量化を実現し、軽量の航空機や自動車への扉を開きました。

TUSは、強度を向上させるために継続的に研究されてきた炭素繊維強化ポリマー(CFRP)を指しています。 TUSによると、これらの研究のほとんどは、繊維配向を最適化して強度を高める「繊維ステアリング設計」と呼ばれる特定の技術に焦点を当てています。

ただし、ファイバーステアリング設計アプローチには欠点があります。 「ファイバーステア設計は、配向を最適化し、ファイバーの太さを固定したままにするだけで、CFRPの機械的特性を十分に活用できません。繊維の太さも最適化できる軽量化アプローチはほとんど検討されていません」と、複合材料に焦点を当てた研究を行っているTUSの松崎亮介博士は説明します。

このような背景の中、松崎博士は、TUSの同僚である森悠人、久米川直哉とともに、繊維配向と太さを同時に最適化する新しい設計手法を提案しました。複合構造内の位置に応じて、強度を損なうことなく、一定の厚さの線形積層モデルと比較してCFRPの重量を減らすことができました。彼らの調査結果は、複合構造に掲載された新しい研究で読むことができます。 。

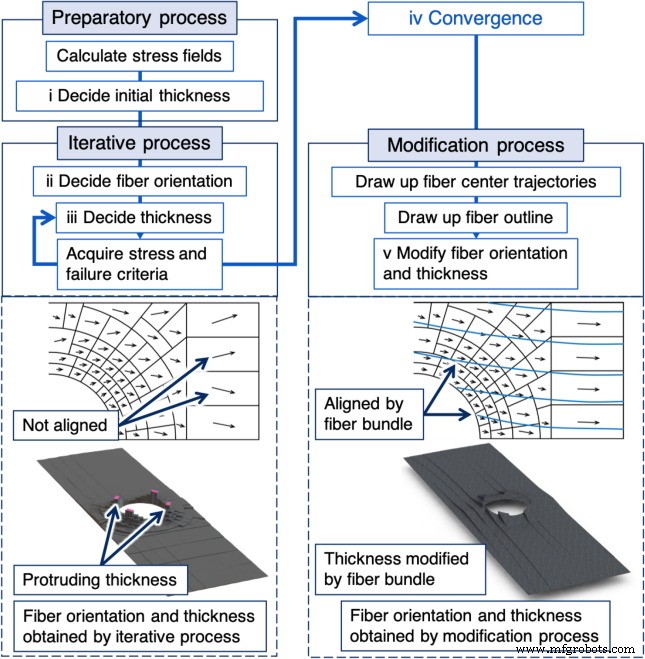

これらの方法は、準備、反復、および3つのステップで構成されていました。変更プロセス。準備プロセスでは、有限要素法(FEM)を使用して初期解析を実行し、層の数を決定しました。これにより、線形積層モデルと厚さ変動モデルを使用したファイバーステアリング設計による定性的な重量評価が可能になります。反復プロセスを使用して、主応力方向によって繊維配向を決定し、「最大応力理論」を使用して厚さを反復的に計算しました。最後に、修正プロセスを使用して、最初に強度の改善が必要な領域に参照「ベースファイバーバンドル」を作成し、次にファイバーバンドルを両側に広がるように配置して最終的な配向と厚さを決定することにより、製造可能性を考慮した修正を行いました。参照バンドル。

同時最適化の方法により、5%を超える軽量化が実現し、繊維配向のみの場合よりも高い荷重伝達効率が実現しました。

研究者たちは、これらの結果に興奮していることを指摘し、従来のCFRP部品のさらなる軽量化のための方法の将来の実装を楽しみにしています。 「私たちの設計手法は、複合設計の従来の知識を超えて、航空機や自動車の軽量化を実現し、省エネとCO 2 の削減に貢献することができます。 排出量」と松崎博士は述べています。

ファイバ