メタノールの炭酸ジメチルへの酸化的カルボニル化における高性能触媒としての卵黄殻Cu @ Cナノ複合材料の製造

要約

平均直径が約210nm、キャビティサイズが約80 nmの中空炭素球(Cu @ C)内にカプセル化された調整可能なCuコアを備えた卵黄殻複合材料を製造するための簡単な方法が開発されました。熱分解中、中空空洞の閉じ込められたナノスペースは、Cuナノ結晶の核形成と成長プロセスが空洞内でのみ行われることを保証します。 Cuコアのサイズは、銅の塩濃度を変えることで30〜55nmに簡単に調整できます。最適化されたKOH / HCS質量比1/4で、KOH化学活性化によってシェルの多孔性を意図的に作成することにより、活性化サンプルのメタノールから炭酸ジメチル(DMC)への酸化的カルボニル化の触媒性能が最大8.6のTOFで著しく向上します。 h -1 17.1%のメタノール転化率で。活性化卵黄殻触媒は、再利用性を含む有望な触媒特性を示し、触媒活性がわずかに失われ、7回のリサイクル後でも活性化成分の浸出が無視できるため、環境に優しい化学DMCのクリーンな生産を徹底的に実施するのに役立ちます。

背景

炭酸ジメチル(DMC)は、その優れた生分解性(例えば、生物蓄積性と持続性が低い)と毒性が低いため、広く使用されているビルディングブロックとして大きな注目を集めています[1]。 DMCの潜在的な産業用途は、無毒溶媒、ホスゲンの代替代替品、燃料添加剤、およびポリカーボネートとイソシアネートの合成の中間体など、多くの分野をカバーしています[2、3、4、5]。 DMCのさまざまな合成方法を考慮して、CO、O 2 を使用したメタノール(MeOH)の酸化的カルボニル化 、および原料としてのMeOHは、炭素源の高い利用率と環境上の利点のために、提案された好ましいプロセスの1つを表しています。この反応で使用される触媒は、主に塩素を含む触媒と塩素を含まない触媒の2種類に分類できます。塩素含有触媒からの塩素の損失に起因する深刻な腐食性の問題、製品品質の低下、および触媒の失活などのいくつかの問題があるため、塩素を含まない触媒が広く研究されてきた[6、7]。活性炭(AC)に担持された銅または酸化銅は、DMC合成の有望な触媒活性を示しており[8,9,10]、研究者はCuがこの反応の活性中心であることを示唆しています[10,11,12,13]。ただし、担持された銅触媒の失活は、一般に、銅粒子の凝集、活性種の喪失、および銅の化学状態の変化に起因し、その中でも前者の方が深刻です。このような欠点を克服するために、保護シェルにカプセル化されたナノ粒子の設計と製造は、技術的な観点から、DMCへのメタノールの酸化的カルボニル化における反応中心の触媒活性と安定性を強化するのに有益です。

この線に沿って、コアナノ粒子(NP)がそれらの間に隙間のある自由空間を持つ外層によってカプセル化されている卵黄殻ナノ構造(YSN)またはガラガラ型ナノコンポジットは、それらのユニークな階層/マルチレベルナノ構造のために特に人気があります、および付随する光学的および電気的特性、および触媒用途における大きな可能性[14]。 YSNの保護シェルは、過酷な条件下でもコア要素を効果的に安定に保ち、そのアクティブな表面を十分に露出させることができます[15]。密閉されたボイドスペースは、化学物質の保管、区画化、およびホストとゲストの相互作用の閉じ込めに役立つことが期待され、さらに重要なことに、コアと透過性シェルの間に協調動作を作成するための独自の環境を提供します[16]。これらの注目に値するテクスチャ特性により、YSNは、触媒作用の用途での焼結安定性や再利用性などの要求を満たす有望な候補として機能することができます。それらの中で、卵黄-カーボンシェルナノ構造は、カーボンコーティングの固有の導電性と優れた化学的および熱的安定性のためにすぐにかなりの関心を集めました[17、18、19、20、21]。

最近、Luと共同研究者は、オレイン酸、ソフトテンプレート、および前駆体として機能性ジヒドロキシ安息香酸(DA)を使用した、弱酸-塩基相互作用による集合による中空球の調製を報告しました[22]。ここでは、ボトル内出荷戦略を採用することにより、中空炭素球(HCS)(Cu @ C)内にカプセル化された調整可能なCuコアサイズを備えたYSNに向けた容易さを開発するために彼らの作業を拡張します。 Cu @ C不均一系触媒のシェル多孔度は、KOH活性化によって調整でき、DMC合成における触媒性能と安定性への影響も調査されます。

メソッド

化学薬品

2,4-ジヒドロキシ安息香酸(DA)は、J&K Scientific Ltdから入手しました。オレイン酸、アンモニア溶液(25%)、ホルムアルデヒド、硝酸銅(Cu(NO 3 ) 2 ・3H 2 O)、水酸化カリウム(KOH)、およびメタノール(MeOH)は、Sinopharm Chemical Reagent Co. Ltdから入手しました。すべての化学物質は分析グレードであり、さらに精製することなく使用しました。 Milli-Qシステム(Millipore、マサチューセッツ州ベッドフォード)から得られた脱イオン水をすべての実験で使用しました。 O 2 (> 99.99%)およびCO(> 99.99%)は、Beijing ZG Special Gases Science&Technology Co.Ltd。から供給されました。

中空炭素球(HCS)の合成

中空コアとポリマーシェルを備えた中空ポリマー球(HPS)は、Lu et al。によって報告された手順に従って、最初にソフトテンプレートとしてオレイン酸と炭素前駆体としてフェノール樹脂を使用して調製されました。 [22]。通常の手順では、2.5ミリモルの2,4-ジヒドロキシ安息香酸と7.5ミリモルのホルムアルデヒドを95mLの脱イオン水に溶解しました。上記で調製した溶液に、56μLのオレイン酸と180μLのアンモニア溶液(25%)を含む5 mLの水溶液を、30°Cで30分間ゆっくりと攪拌しながら添加しました。次に、混合物を140°Cで4時間熱水熟成させたオートクレーブに移しました。遠心分離後、脱イオン水とエタノールで洗浄し、50°Cで一晩乾燥させた後、窒素流下で700°Cで2時間熱分解すると、HCSが得られました。

Cu @Cナノコンポジット材料の合成

通常、調製したままのHCS 0.3gを最初に0.03〜0.24Mの濃度範囲の異なる硝酸銅溶液30mLに分散させました。次に、混合物をオートクレーブに移し、100°Cで10分間熱水含浸させました。 h。得られた含浸サンプル。HCS-Cu 2+ と表示されます。 、HPSと同じ方法で取得されました。 H 2 の下で400°Cで2時間煆焼した後 / N 2 (10%/ 90%)、最後に、卵黄殻Cu @ C-X(X =0.03、0.06、0.12、0.24)ナノコンポジットが得られました。

KOH活性炭球をサポートとするCu @ A-HCS触媒の合成

炭素担体の特性を変更し、Cu触媒の性能にさらに影響を与えることを目的として、HCSをKOHで処理することが試みられています。通常、0.3gのHCSは0.15gのKOHと物理的に水がない状態で混合されました。前処理後、サンプルを80 mL / minの窒素流で、10°C /分のランプ速度で700°Cまで2時間加熱し、その後室温まで冷却しました。 KOHで後処理された炭素は、塩素イオンが検出されなくなるまで、希釈HClで繰り返し洗浄され、続いて蒸留水で洗浄されました(AgNO 3 テスト)。 60°Cで一晩乾燥させた後、0.12 M硝酸銅溶液を熱水含浸中に使用し、他の手順は[email protected]の手順と同じで、最終的にCu @ A-HCSと呼ばれる修飾サンプルを生成しました。

Cu @ C-X(X =0.03、0.06、0.12、0.24)およびCu @ A-HCSの触媒性能

メタノールの酸化的カルボニル化は、テフロンで裏打ちされ、マグネチックスターラーを備えた25mLのステンレス鋼オートクレーブで実施されました。典型的な実験では、0.2gの触媒と10mLのメタノールをオートクレーブに入れ、しっかりと密封し、COで3回パージし、次にCOとO 2 で3.0MPaに加圧しました。 (P CO :P O2 =2:1)室温で。反応は120°Cで進行し、750rpmで1.5時間連続的に攪拌しました。反応後、反応器を室温まで冷却し、減圧した。触媒を濾過により分離した。ろ液中の生成物の濃度は、FID検出器を使用したガスクロマトグラフィー(GC)によって決定されました。使用済み触媒のリサイクル性は、一連の連続実行を実行することによって調査されました。

メタノールの炭酸ジメチルへの酸化的カルボニル化の主な反応を以下に示しました。

2CH 3 OH + 1/2 CO + O 2 =(CH 3 O) 2 CO + H 2 O。

銅の濃度、MeOH変換(C MeOH )、DMC選択性(S DMC )、およびターンオーバー頻度(TOF)は、次の式で計算されました。

銅の濃度(C Cu 、mmol / g)=Cu含有量(wt%)/ 63.55×1000。

MeOH変換(C MeOH 、%)=反応したメタノール/導入されたメタノール×100%。

DMCの選択性(S DMC 、%)=2生成されたDMC /反応したメタノール×100%。

ターンオーバー頻度=生成されたDMC /(銅のモル量×反応時間)。

特性評価

X線回折(XRD)パターンは、Cu K を使用して、Rigaku D-Max2500回折計で記録されました。 α線(λ =0.154 nm)、40kVおよび100mA、スキャン速度4°min -1 2 θで 5°–85°の。透過型電子顕微鏡(TEM)分析は、200KeVで動作するJEM2100Fフィールドエミッション透過型電子顕微鏡(JEOL、東京、日本)で実行されました。 TEMサンプルは、CコーティングされたCuグリッドをサンプルのエタノール溶液に浸し、室温で乾燥させることによって準備されました。熱重量分析(TG)分析は、N 2 を使用して、熱重量分析装置STA 449 F3 Jupiter(NETZSCH)で実施しました。 または50mL / minの空気流量。表面積と細孔容積は、3H-2000PS2(Beishide)表面積アナライザーを使用して、77Kでの窒素吸着等温線から決定されました。 Brunauer-Emmett-Teller(BET)の比表面積は、 P の相対圧力範囲での吸着データを使用して計算されました。 / P 0 =0.04〜0.3。メソ細孔の細孔径分布曲線は、吸着ブランチからBJH(Barrett-Joyner-Halenda)法によって計算されました。総細孔容積は、相対圧力( P )で吸着された窒素の量から推定されました。 / P 0 )0.99の。銅含有量は、触媒を強酸混合物に溶解した後、SpectrAA-220 AAS装置を使用して原子吸光分析(AAS)を分析することによって決定されます。反応生成物の分析は、FID検出器を使用したガスクロマトグラフィー(GC; Agilent 6890)によって実行されました。

結果と考察

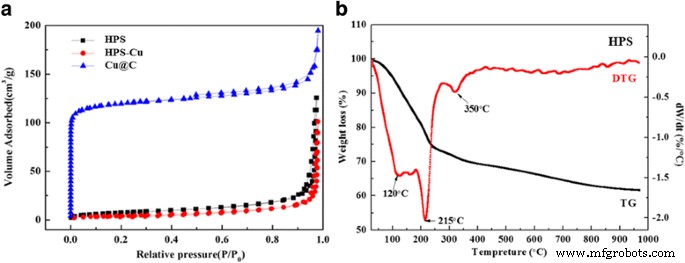

準備されたままのサポートのテクスチャパラメータと熱安定性

さまざまな準備段階に含まれるサンプルのBET表面積と細孔容積を表1にまとめています。図1aと表1に示すように、得られたHPSのBET表面積は低くなっています(〜23 m 2 > g -1 )。そのため、従来の含浸法による触媒前駆体の導入を追求することは難しい。したがって、我々は熱水含浸プロセスを利用して拡散能力を高め、銅前駆体をHPSの空洞にうまく引き込むことができるようにします。 HPSおよびHPS-CuのBET表面積が23から15m 2 に変更されました g -1 ステートメントを認定しました。さらに、図2のTEM画像は、カーボンシェルの範囲内でのみ形成されたCuナノ粒子をさらに確認しています。

<図>

a N 2 各ステップの後に得られた生成物の吸脱着等温線:HPS、HPS-Cu 2+ 、およびCu @C。 b HPSのTG-DTGプロファイル

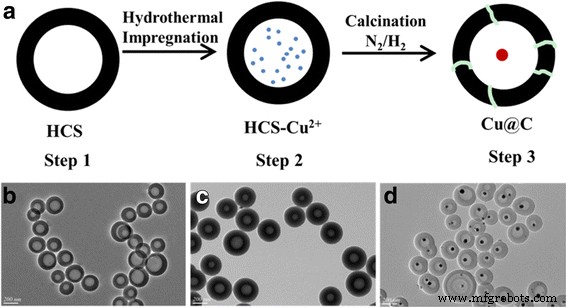

a 熱水含浸条件下でのCu @ Cナノコンポジットの合成の概略図。各ステップの後に得られた製品のTEM画像: b HCS、 c HCS-Cu 2+ 、および d Cu @ C

HPSの炭化プロセスはTGによって調査されます。図1bは、N 2 でのTG-DTGの結果を示しています。 。この間隔全体を通して、HPSの主な損失は215°C付近に現れ、350°C付近で完了します。これは、HPS内に埋め込まれたオレイン酸の分解とポリマーフレームワークの炭化に起因する可能性があります[22]。したがって、Cu @ C触媒のTG曲線(図5bを参照)と比較して、HPSの完全な炭酸化を確実にし、Cuナノ粒子の凝集を防ぐために、400°Cが最適な調製温度として決定されました。

Cu @Cナノコンポジットの構造特性

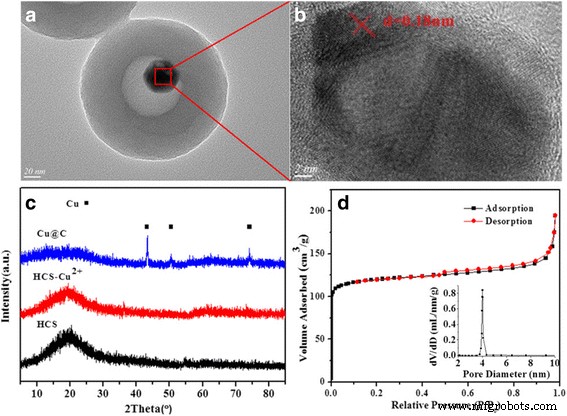

[email protected]卵黄殻ナノコンポジットを例にとると、ボトルシップ戦略に従って、炭素殻でカプセル化されたCuNPを使用して卵黄殻構造を調製するための合成手順を図2aに示します。図2b、cは、各ステップで得られた生成物の典型的なTEM画像を示しています。ご覧のとおり、約210 nmの均一なサイズのHCSは正常に合成されています(図2b)。熱水含浸プロセス中、HCSとHCS-Cu 2+ の間に明らかな違いは見られません。 (図2c)。ただし、煆焼後は中空の形態は維持されますが、銅塩の分解によりCuNPが観察されます。最後に、直径が約200 nm、キャビティサイズが約80nmの卵黄殻構造のCu @ C(図2d)が実現されます。高分解能透過型電子顕微鏡(HRTEM)(図3b)は、コア粒子がCu(2 0 0)面に対して0.18nmの空間を持っていることを示しています。これは、回折が2 θでピークに達するXRDの結果(図3c)と一致しています。 =Cu 2+ により、43.3°、50.4°、74.1°が観測可能になりました 前駆体上の種(HCS-Cu 2+ )は、JCPDSカード04-0836に基づく、Cuの特定の(1 1 1)、(2 0 0)、および(2 2 0)結晶面にそれぞれ対応する、還元雰囲気下で金属Cuに還元されます。 。 N 2 -得られたCu @ C-0.12の吸着-脱着等温線は、タイプIの等温線を示し、Cu @ C-0.12の炭素シェルに豊富なミクロポアがあることを示しています(図3d)。このサンプルのBET表面積は365m 2 です。 / g、0.23 cm 3 の細孔容積を伴う / g。比表面積が低く、微小孔が狭いことが主な欠点として通常指摘されており、その用途が制限されています。これについては以下で説明します。サンプルの詳細なテクスチャパラメータを表2にまとめています。

a 、 b [email protected]の銅コアのTEM画像。 c 各ステップの後に得られた製品のXRDパターン:HCS、HCS-Cu 2+ 、および[email protected]。 d N 2 [email protected]の吸脱着等温線と細孔径の分布

炭素シェル内で単一のCuNPを形成するための機構的な経路は、限定された核形成と成長のプロセスによって説明できます。熱分解の進行では、組み込まれたCu(NO 3 )の分解により、多くの初期の小さなCuO核が形成され、中空空洞内に完全に分布しました。 ) 2 分子。還元剤H 2 空洞に拡散すると、形成されたCuO核はさらに金属Cu核に還元され、金属Cu核は移動して凝集し、より大きな粒子を形成する傾向があります。より大きなものが形成されると、空洞内の残りのCu核は、事前に形成された粒子の表面に連続的に吸収され、Cuナノ結晶の成長をもたらします。同様のメカニズムが他の場所でも提案されています[23]。核形成と成長のプロセスに基づいて、得られるCuコアのサイズは、閉じ込められた空洞に収容される銅塩前駆体の量を調整することによって制御できると推測できます。

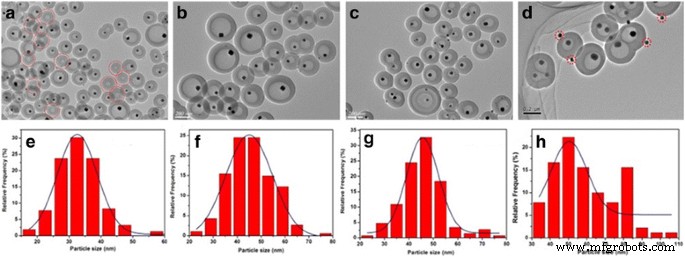

Cuコアのサイズ制御

Cu(NO 3 ) 2 0.03〜0.24 Mの濃度で、Cu @ C-X(X =0.03、0.06、0.12、0.24)と呼ばれる一連の卵黄殻ナノコンポジットが得られました。製品の形態とサイズをTEMで調べた。図4a–dに見られるように、ほとんどすべての中空ナノスフェアは内部の単一粒子で構成されています。ただし、得られたナノスフェアのCuコアサイズは、Cu(NO 3 )の増加に伴い、30±1.3から55±2.5 nmに増加します(図4e–h)。 ) 2 少なくとも150個の粒子を考慮してTEM画像から決定された濃度。特に、中空炭素球(HCS)の一部は、低Cu(NO 3 のYSNと共存しています。 ) 2 濃度(図4a)。さらに、カーボンシェルの外面に装飾されたいくつかの小さなCu NP(図4d)は、残留Cu(NO 3 )の分解と凝集によって引き起こされる可能性があります。 ) 2 シェルの外側。

サンプル中のCuNPのTEM画像と対応するサイズ分布ヒストグラム: a 、 e Cu @ C-0.03、 b 、 f Cu @ C-0.06、 c 、 g [email protected]、および d 、 h [email protected]

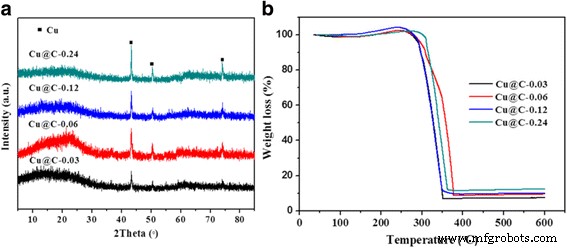

図5aは、調製したままのCu @ C-XのXRDパターンを示しています(X =0.03、0.06、0.12、0.24)。すべてのサンプルは、Cu結晶(JCPDSカード番号04-0836)にインデックス付けされた3つの典型的な反射ピークを示しています。銅塩濃度が増加すると、回折ピークははるかに強く鋭くなりますが、パターンの最も強いピークに基づくシェラー方程式を使用すると、CuNPサイズは26.6nmから52.2nmに増加します。これは、TEMの結果とよく一致しています。 。さらに、TG分析を実施して、図5bのナノスフェアのCu含有量を決定しました。残留物が完全にCuOで構成されていると仮定すると、Cu @ CXのCu負荷量(X =0.03、0.06、0.12、0.24)は、それぞれ約5.9、7.5、8.0、および9.9 wt%と計算されます。これは、次のようになります。 AAS分析から決定された値。

a XRDパターンと b サンプルのTG曲線:Cu @ C-0.24、Cu @ C-0.12、Cu @ C-0.06、Cu @ C-0.03

Cu @ C-Xの触媒性能(X =0.03、0.06、0.12、0.24)

調製したままのCu @ C触媒を、メタノールのDMCへの液相酸化的カルボニル化についてテストしました(表2)。予期せぬことに、Cu @ C-0.12触媒は他のものより優れていますが、0.82%という非常に非効率的なメタノール変換しか得られませんでした。低い触媒活性は、シェル内の十分な多孔性の欠如と大きな細孔容積に関連している可能性があります。私たちの知る限りでは、シェルにある細孔は、球のボイドを外部環境に接続するチャネルとして機能します[24]。 [email protected]のシェルの厚さは約15nmですが、十分な多孔性がありません(構造的な細孔容積は0.23 cm 3 です。 / g、365 m 2 の低い比表面積 / g)反応物分子の量を制限して、空洞に拡散し、さらにCuコアの埋め込まれた活性成分に接触させます。したがって、物質移動を促進するために、シェルにより多くの多孔性を作成することが重要です。知られているように、KOH活性化は、炭素材料の多孔性を調整するための確立された方法です[25、26、27]。この方法では、比表面積と細孔容積の大幅な増加とともに、ミクロ細孔とメソ細孔を炭素に導入することができます[28]。活性化手順の間、KOH量は一般に多孔質構造に影響を与える重要な要因と見なされます。したがって、活性化された[email protected]を最適化するために、KOH / HCSのさまざまな質量比が作成されました。

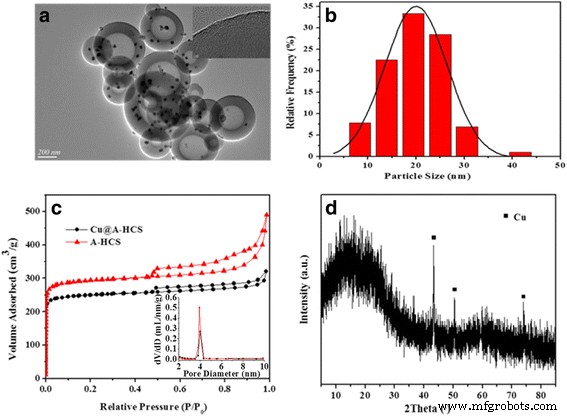

Cu @ A-HCSの物理化学的特性

TEM画像(図6a)は、活性化されたCu @ A-HCSサンプルがKOH / HCSの低い質量比(1/4)で球状の形態を維持しているが、KOH / HCSの質量比が1より大きい場合に部分的または重度にエッチングされていることを示しています。 / 2(補足情報図2a、bを参照)。この結果は、過剰な量のKOHがより多くの炭素燃焼を引き起こし、形態を破壊するという以前の報告とよく一致しています[29]。興味深いことに、Cu @ A-HCSナノコンポジットの場合、活性化後、高度に分散した銅粒子が主に中空球のシェルに埋め込まれ、空洞にカプセル化されたいくつかの粒子と共存します。 [email protected]と比較すると、シェルマトリックスが小さなCuクラスターの成長を阻止するため、Cu NPはシェルを挿入し、18±2 nmを中心とする比較的小さな粒子サイズを表示します(図6b)。殻に白い点が存在することは、無秩序な小胞子の存在を示唆しています。図6cは、N 2 を示しています。 -Cu @ C-HCSの吸着-脱着等温線。メソ細孔の特徴に関連する代表的なタイプIV曲線を示し、活性化されたサンプルが階層的にマイクロ/メソポーラス構造を持っていることを示しています。また、700°Cで2時間KOHを活性化した後、A-HCSの表面積が471から989 m 2 に増加したことがわかります。 / g、活性炭よりもさらに大きい(812 m 2 / g)、およびミクロポアの体積(V mic )、メソポア体積(V mes )、および総量(V T )も増加しましたが、V mic の比率 V T へ 減少する傾向があります。この結果は、KOHの活性化後に、より多くのメソ細孔が生成されることを示しています。これは、KOHの存在によるミクロ細孔の拡大またはメソ細孔の生成に関連している可能性があります[30]。 Cu @ A-HCS触媒の典型的な大きな表面積と発達した多孔性は、担体上での活性相の分散を促進し、閉じ込められた触媒と外部環境(反応物)との間の物質の迅速な移動を保証し、焼結に対する耐性を高めます高金属負荷で[31]。 Cu @ A-HCSの図6dのXRDパターンで確認されているように、すべてのピークは、議論の余地なく立方体のCu(JCPDS 04-0836)にインデックス付けできます。一方、特徴的なピークの広がりは、小さなサイズのCuNPの形成を意味します。実際、Cu @ A-HCSのCuNPの平均サイズはScherrerの式から15nmと推定されており、これはTEMで得られた結果と一致しています。予測どおり、AASによって測定された11 wt%のCuを含むCu @ A-HCS触媒は、Cu @ C-0.12よりも高い同じ方法を使用して得られました。さらに重要なことに、活性化プロセス中に、おそらくKOH活性化に由来する酸素含有官能基がHCSに必然的に導入されます[27]。全体として、表面基の生成、表面積と細孔容積の増加は、相乗的にCu NPの高度な分散をもたらし、これは触媒活性の促進に有益です[32、33、34]。詳細なテクスチャプロパティは表3にまとめられています。

a Cu @ A-HCSおよび b のTEM画像 対応するCuの粒子サイズ。 c N 2 A-HCSとCu @ A-HCSの吸脱着等温線と細孔径の分布。 d Cu @ A-HCS触媒のXRDパターン

Cu @ A-HCSの触媒性能

A-HCSおよびCu @ A-HCSの触媒性能を表4にまとめています。表4に示すように、担体A-HCSがDMCの合成に対して触媒活性を示さなかったことは明らかです。予想通り、活性化されたサンプルの触媒特性は、活性化されていないサンプルと比較して劇的に改善されました。 2.04 h -1 と比較して注目に値します Cu @ C-0.12の場合は4.38%、Cu @ A-HCSの初期活性は、8.6 h -1 のTOFのほぼ4倍の増加を示します。 それに対応してC MeOH の劇的な増加を伴う 同じ条件下でそれぞれ17.1%の。これらの注目に値する結果は、表面積の急増を考慮すると合理的であり、カーボンシェルの細孔容積は、バルク溶液からより多くの反応物分子を積極的に吸着し、チャネルを介した拡散速度を大幅に促進し、それらを触媒、アクセス可能な閉じ込められた触媒作用のためのより高い反応物濃度をもたらす。適度に長い寿命を持つ触媒は、産業でのその用途にとって重要です。選択された触媒は、上記のバッチシステムで耐久性をテストするための有望な活性を持つ活性化Cu @ A-HCSサンプルです。不均一系触媒は、反応中に活性金属種が広範囲に浸出するため、活性の低下に悩まされることがよくあります[35]。また、同様に重要なのは、ナノ結晶ベースの触媒の合体に対する安定性です[36]。私たちの場合、表3に要約されているように、回収されたCu @ A-HCS触媒(ろ過によって分離された)は、7回の実行(エントリ2〜8)後でもCuClよりもはるかに高い触媒活性を維持します。触媒の有効成分は約0.004%で、新しいものとほぼ同じままです。一方、触媒の結晶構造と形態は、連続したサイクルの後でほとんど変化しませんでした(追加ファイル1:図S2)。明らかに、多孔質炭素シェルの存在は、それらの凝集および浸出を防ぐことによって活性金属種を安定化するのに十分である。同時に、シェルは十分に透過性があるため、触媒表面は反応物や生成物にアクセス可能で有利なままです[12]。したがって、YSN触媒は効果的で非腐食性の触媒システムであり、HCSの空洞にカプセル化されたコア材料としてのCu NPが反応中心を提供し、多孔質カーボンシェルが反応条件下でのコアの凝集と浸出を防ぎます。

<図>結論

要約すると、銅塩の濃度を調整することにより、狭い分布で調整されたサイズのCuNPで構成される卵黄-炭素シェルナノ構造を製造するための簡単なボトル内出荷戦略を提示しました。示されているように、DMCへのメタノールの酸化的カルボニル化におけるこのガラガラ型システムの触媒特性は、多孔性に大きく依存します。表面積が非常に大きい活性化サンプルにより、かなり高い変換率(17.1%)とTOF(8.6 h -1 )を備えた触媒反応用の高効率の閉じ込められたナノリアクターを作成できます。 )、長寿命、各サイクルでの浸出はごくわずかであり、グリーンケミカルDMCのクリーンな生産を間違いなく満足させます。さらに、この論文で説明されている合成ルートは、カーボンシェル内に閉じ込められたさまざまな組成の卵黄シェルナノ構造を調製するための新しい機会を開く可能性があります。

ナノマテリアル

- ナノカップは光を曲げることができます

- 高性能可視光駆動光触媒としてのヘテロ構造WS2 / Bi2MoO6の容易な合成

- ラウリル硫酸をドープしたポリアニリンとポリスチレンの新しいナノコンポジット

- 修飾された自由表面エレクトロスピニングを使用した高品質ナノファイバーのハイスループット製造

- NドープZnO / g-C3N4ナノコンポジットの可視光駆動光触媒性能

- エレクトロスピニング法による直接メタノール燃料電池用の新しい複合Tio2カーボンナノファイバー陽極触媒担体の製造と特性化

- 磁性ポリ(N-イソプロピルアクリルアミド)ナノコンポジット:抗菌特性に及ぼす調製方法の影響

- 生物医学的応用のための球形の共役金-ザルガイ殻由来炭酸カルシウムナノ粒子の製造、特性評価および細胞毒性

- CoFe / Cコア-シェル構造ナノコンポジットの製造と高効率電磁波吸収性能

- ポリオール媒介プロセスによるZnOナノクリップの製造と特性評価

- SnO2-TiO2ナノメイスアレイに基づく高性能セルフパワーUV検出器