β-Ga2O3–金属接触の最近の進歩

要約

超ワイドバンドギャップベータ-酸化ガリウム(β-Ga 2 O 3 )次世代パワーエレクトロニクス用の有望な半導体材料として注目されています。 4.6〜4.9 eVのワイドバンドギャップ、8 MV / cmの高破壊電界、優れたバリガの性能指数(BFOM)などの優れた材料特性と、優れた化学的および熱的安定性を備えています。これらの機能は、電力およびオプトエレクトロニクスデバイスの将来のアプリケーションに対する大きな可能性を示唆しています。ただし、金属とGa 2 間の接触の重大な問題 O 3 β-Ga 2 のパフォーマンスを制限します O 3 デバイス。この作業では、β-Ga 2 の接触に関する進歩をレビューしました。 O 3 MOSFET。接触特性を改善するために、前処理、後処理、多層金属電極、中間層の導入など、4つの主要なアプローチを詳細に要約して分析します。比較すると、後者の2つの方法は集中的に研究されており、制御不能な損傷を必然的に発生させる前処理よりも有利です。最後に、オーミック接触をさらに改善するための結論と将来の展望が提示されます。

はじめに

最近、酸化ガリウム(Ga 2 O 3 )は、その優れた材料特性により、高出力で高効率のデバイスを製造するための有望な候補と見なされてきました[1,2,3]。 Ga 2 O 3 α-Ga 2 として指定された5つの異なる多形があります O 3 、β-Ga 2 O 3 、γ-Ga 2 O 3 、δ-Ga 2 O 3 、およびε-Ga 2 O 3 、その中でβ-Ga 2 O 3 は最も熱力学的に安定しており、広く研究されています[4]。 4.6〜4.9 eVの超ワイドバンドギャップ[5,6,7]で、理論的な破壊電界( E br )β-Ga 2 の場合は8MV / cm O 3 SiCやGaNの約3倍の大きさ[8,9,10]であり、β-Ga 2 を可能にします。 O 3 巨大なスイッチング電圧を処理するベースのデバイス。パワーデバイスアプリケーションへの半導体の適合性は、通常、バリガの性能指数(BFOM)によって評価されます[11]。 β-Ga 2 のBFOM O 3 はSiCとGaNのほぼ3倍であり、伝導損失を大幅に低減します[3、12、13、14]。さらに、飽和電子速度は理論的には約2×10 7 と推定されます。 cm / sで、高周波動作に魅力的です[15、16、17、18、19、20]。 β-Ga 2 のもう1つの特徴的な関心 O 3 ワイドバンドギャップ半導体の中には、溶融成長技術を使用することにより、高品質の単結晶を費用効果の高い方法で合成できることがあります[21、22、23、24]。さらに、高品質のn型β-Ga 2 O 3 エピタキシャル膜は、Sn、Si、Ge、Mgを正確にドープすることで実現でき、得られる電子密度は10 16 の範囲です。 〜10 19 cm -3 [25、26、27、28]。他のワイドバンドギャップ半導体に対する上記の利点のため、β-Ga 2 O 3 は、パワーエレクトロニクスだけでなく、極端な環境(高温、高電圧、高放射)[29,30,31]エレクトロニクスにも有望な材料となる能力を示しています。

多くの有望なβ-Ga 2 O 3 ショットキーバリアダイオード[32]、MOSFET [1,2,3]、およびさまざまなタイプのソーラーブラインド光検出器[33、34]を含むデバイスが報告されています。これらのデバイスの中で、MOSFETは無線周波数および高電力動作用の最も一般的な構成であり[35]、その高い E を最大限に活用します。 br およびBFOM。ただし、β-Ga 2 の課題の1つ O 3 MOSFETデバイスへの応用は、狭バンドギャップ半導体と比較してオーミック接触を形成するのが難しいことです[36]。通常、高性能半導体デバイスには、半導体と金属電極間の優れたオーミック接触が不可欠です[37、38]。低抵抗の接点は、接点の電圧降下を減らし、その結果、チャネル全体の電圧を上げて、設計された電流密度と高いスイッチング速度を確保することができます。さらに、低抵抗の接点は、自己発熱効果を悪化させる可能性のある発熱の低減に貢献します。

結果として、高品質のオーミックコンタクトの製造は、高性能デバイスを実現するための前提条件です。このレビューでは、金属/半導体接点の基本的な概念から始めます。 「オーミック接触へのアプローチ」セクションでは、β-Ga 2 へのオーミック接触に関する最近の重要な進歩の要約 O 3 が提示され、オーミック接触へのアプローチが議論され、分析されます。最後に、β-Ga 2 へのオーミック接触を改善するためのいくつかの視点が提供されます。 O 3 将来的に。

オーミック接触の基本的な物理学

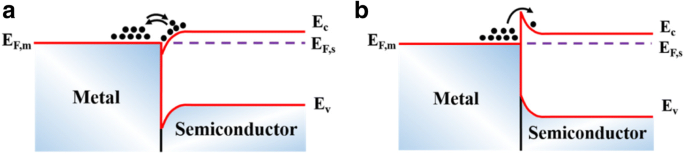

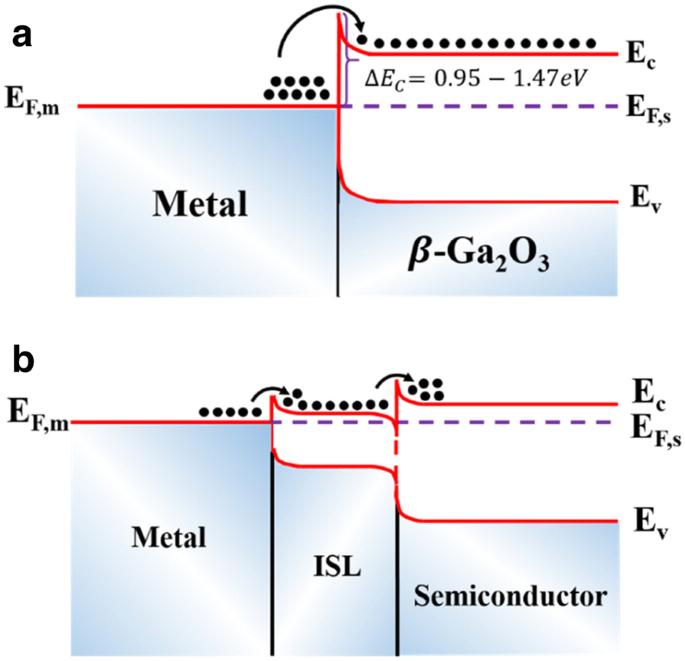

オーミック接触は、図1aに示すように、キャリアの輸送を妨げるバリアが界面にない金属/半導体接合です。逆に、図1bから明らかなように、界面に存在するエネルギー障壁は、金属と半導体の間のキャリア輸送を阻害します。特に、ワイドバンドギャップ半導体と金属の間に形成される接点は常にショットキーです。したがって、接触抵抗は通常、金属/半導体のショットキー障壁の高さ(SBH)Φ B に依存します。 。 n型半導体の場合、次の式に従います。

$$ {q \ Phi} _B ={q \ Phi} _m-{\ chi} _s $$(1)

a の概略図 オーミック接触と b ショットキーの連絡先。 E C 、 E V 、 E F 、 m 、および E F 、 s は、それぞれ金属と半導体の伝導帯端、価電子帯端、フェルミエネルギーのエネルギー準位です

ここで、Φ m 金属の仕事関数であり、χ s は半導体の電子親和力です。

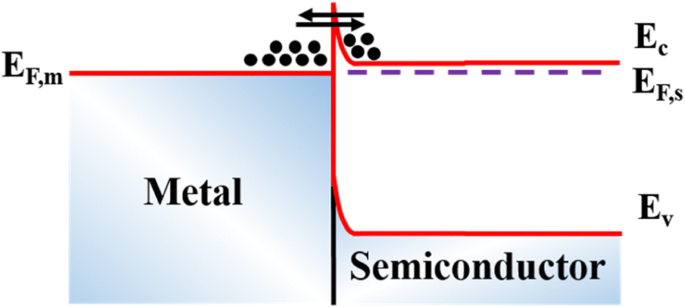

式に示されているように。 (1)、オーミック接触を形成するためにSBHを減らすことが重要です。さらに、半導体への高ドーピングは、たとえば高濃度にドープされた半導体(N D )のオーミック接触の形成を促進する可能性があります。> 〜10 18 cm -3 )、図2に示すように、伝導帯の大幅なバンドベンディングにより、バリアが十分に狭くなり、電子が界面を直接トンネリングできるようになります[39]。それでも、β-で達成できるドーピングレベルはGa 2 O 3 他の幅の広い半導体の場合のように、通常、Siで得られるものよりも低くなります。それ以外に、表面状態は、高速再結合の領域として頻繁に定義されるオーミック接触の形成にも重要な役割を果たします。表面状態によって引き起こされるこれらの中間バンドギャップ欠陥レベルは、キャリアの輸送を助けることができます。これは、半導体に適切な表面状態を導入することにより、良好なオーミック接触を形成できることを意味します[40、41、42、43]。

高濃度にドープされた半導体との金属/半導体界面でのエネルギーバンド図

接触の質を評価するには、接触特性の電気的定量化が必要です。現在、比接触抵抗率ρ C は、オーミック接触の性能にアクセスするために一般的に使用されるパラメータの1つであり、通常はΩ∙cm 2 で表されます。 [44]。比接触抵抗率は、接触形状に依存せず、金属/半導体界面のみを参照する非常に有用な量です。これまでのところ、最低のρ C 4.6×10 -6 Ω∙cm 2 β-Ga 2 へのTi / Au接触について報告されました O 3 [45]。ウォンら。低いρも得られました C 7.5×10 -6 Ω∙cm 2 Ti / Au接点付き[46]。これまで、低いρとの接触を得るために多くの努力が払われてきました。 C 、および特定の接触抵抗率の一般的な値は、10 -5 の範囲に広がります。 –10 -6 Ω∙cm 2 良好なオーミック接触のために[36]。

オーミックコンタクトへのアプローチ

これまで、β-Ga 2 の固有の特性に関する調査 O 3 主にMOSFET構造で行われており、通常2種類のチャネル合成方式が採用されています。 1つは、マイクロメカニカルに剥離されたフレーク(ナノメンブレン)です。もう1つはエピタキシャルβ-Ga 2 O 3 表1に要約されているように、ネイティブ基板上のフィルム。

<図>通常、剥離したβ-Ga 2 O 3 フレークは、便利で費用効果の高い方法で任意の基板に転写できます。 β-Ga 2 の材料特性が O 3 ラマン分光法と原子間力顕微鏡法[19]で証明されているように、フレークは剥離中に劣化しません。つまり、剥離したフレークに基づくMOSFETの性能は、エピタキシャル層に基づくものに匹敵します。これらの利点により、この方法は、界面欠陥の密度、絶縁破壊電圧、表面光学フォノン散乱[47,48,49]、および熱特性、すなわち自己発熱効果[50、 51]。

表1に要約されているように、オーミック接触を改善するために採用される方法は、一般に、(1)前処理、(2)後処理、および(3)多層金属電極の3つのタイプに分類できます。さらに、中間層を導入すると、表1に示されていない優れたオーミック接触を得ることができます。

前処理

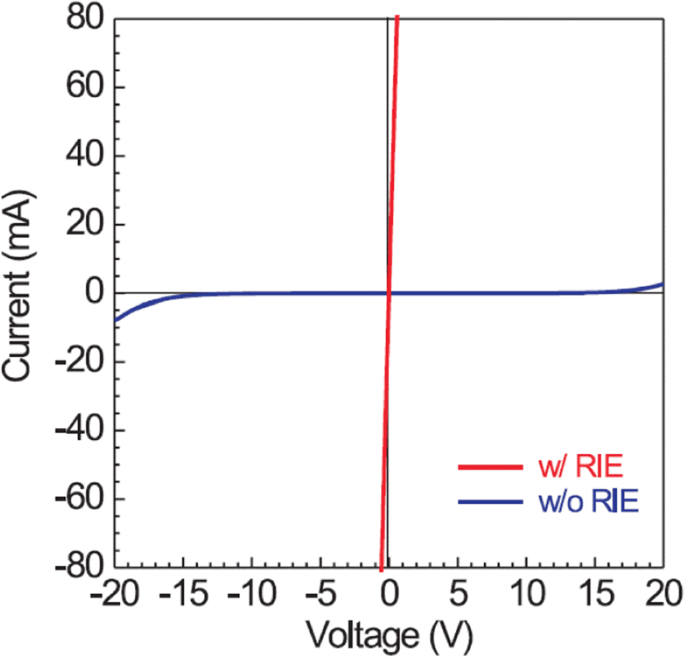

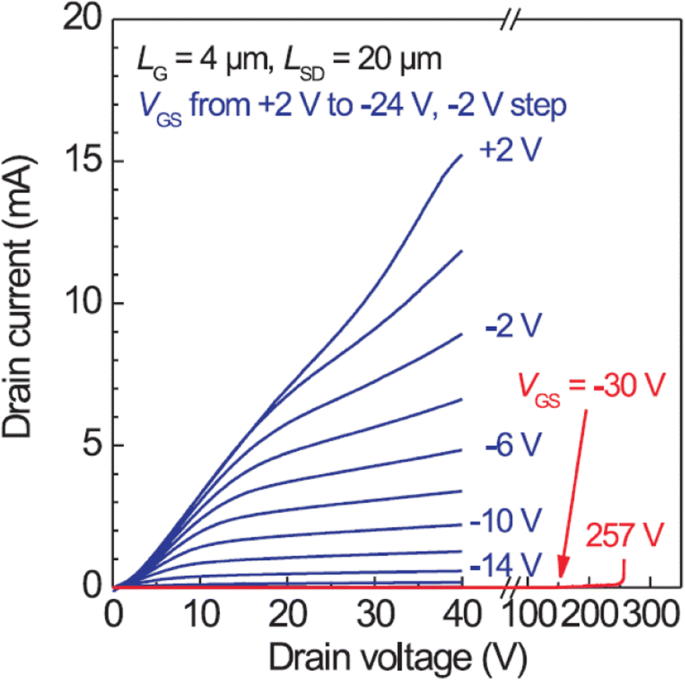

前処理は、イオン注入、プラズマ衝撃、反応性イオンエッチング(RIE)など、金属蒸着の前に実行されます。東脇ほか図3 [1]に示すように、RIE前処理プロセスでTi / Auスタックを使用して形成された接触は、ほぼオーミック挙動を示し、RIE処理なしのサンプルはショットキー挙動を示しました。大きな違いは、露出したGa–O結合を切断し、β-Ga 2 O 3 。一方、継続的なRIE処理は、接触形成中に重要な役割を果たすかなりの表面状態も生成します[41]。図4は、関連するDC出力特性を示しており、そこから低ドレイン電圧での準線形電流を観察できます。後の研究では、図5に示すように、出力特性は、Siイオン注入とRIEをβ-Ga 2 に適用した場合の電流とドレイン電圧の間に、良好な線形関係を示しました。 O 3 一緒に、8.1×10 -6 の非常に低い比接触抵抗率 Ω∙cm 2 達成された[12]。明らかに、RIEとSi + によって得られたオームの振る舞い Si原子はβ-Ga 2 の活性化エネルギーが小さい浅いドナーであることが知られているため、一緒に注入するとRIEよりも優れた性能を発揮します。 O 3 [34]。さらに、周等。高性能β-Ga 2 O 3 接触金属堆積の前にArプラズマ衝撃を与える電界効果トランジスタ[52]。それどころか、Ar衝撃のないサンプルはショットキー接触を示しました。この違いは、RIE処理と同じように、Arプラズマ衝撃プロセス中の酸素空孔と表面状態の生成に起因する可能性があります。

(オンラインカラー)n-Ga 2 でRIE処理を行った場合と行わない場合で製造された2つの接点(堆積したままのTi / Au)間で測定されたI–V曲線 O 3 基板。参考文献から転載。 [1]

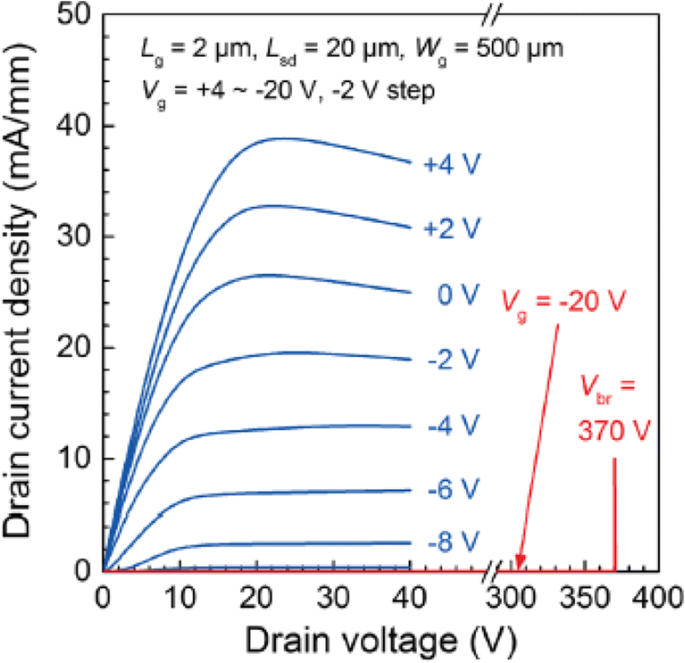

(オンラインカラー)Ga 2 のDC出力特性 O 3 金属/半導体電界効果トランジスタ。参考文献から転載。 [1]

Ga 2 のDCI–V曲線 O 3 MOSFET( L g =2μm)RTで測定。参考文献から転載。 [12]

上記の技術はオーミック接触の性能を向上させることができますが、誘発された損傷は通常、プロセスエンジニアが半導体デバイスに求める最後のものであり、さらに、損傷によって誘発されたオーミック接触は常に再現可能であるとは限らないため、このような技術は実際には適用できません。

このため、低抵抗のオーミック接触を形成するために頻繁に使用される前述の従来の技術とは別に、比較的新しい技術であるスピンオングラス(SOG)ドーピングが最近採用され[53]、比接触抵抗率は2.1±でした。 1.4×10 -5 Ω∙cm 2 達成され、SOGドーピング技術の有効性が検証されました。図6は、SOGをドープしたβ-Ga 2 の出力特性を示しています。 O 3 低ドレイン電圧で優れた線形動作を示したMOSFET。イオン注入と比較して、SOGドーピングは、損傷によって引き起こされる種の拡散を減らし、高価なイオン注入装置を放棄することによってコストを削減します。イオン注入と同様に、この技術の背後にある基本原理は、S / D領域に浅いドナーをドープすることです。明らかに、意図的にドープされたβ-Ga 2 を使用すると、優れたオーミック接触を実現できます。 O 3 。たとえば、高濃度にドープされたβ-Ga 2 O 3 β-Ga 2 の製造に使用されました O 3 ドレイン電流が1.5A / mmを超える電界効果トランジスタ[50]。記録的な高ドレイン電流は、β-Ga 2 の高濃度ドーピングによるものです。 O 3 これは非常に薄い空乏層を引き起こし、電子はこの障壁を簡単に通り抜けてオーミック接触挙動を引き起こす可能性があります。興味深いことに、β-Ga 2 の向き O 3 表面も接触挙動に影響を与える可能性があります。 Baik etal。 β-Ga 2 上の同じ電極が O 3 は異なる接触特性を示し、(\(\ overline {2} \)01)基板上のサンプルはオーミック接触として動作し、(010)上のコントロールサンプルはショットキー動作を示しました。これは、特定の配向での異なるGa / O比とダングリングボンドの密度に起因する可能性があります[54]。

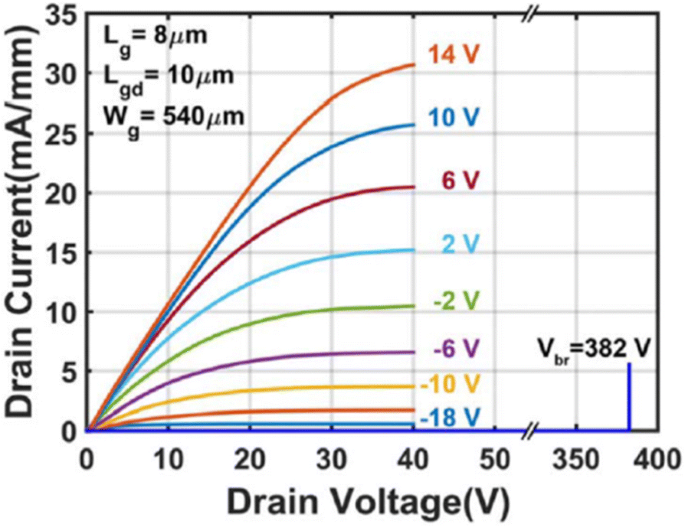

L を備えたSOGS / DドープMOSFETの出力特性 g =8μm、ドレインゲート間隔 L gd =10μm。参考文献から転載。 [53]

後処理

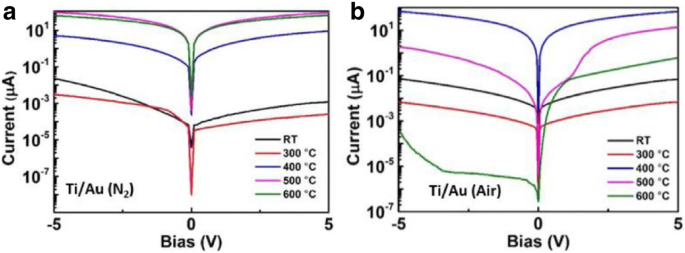

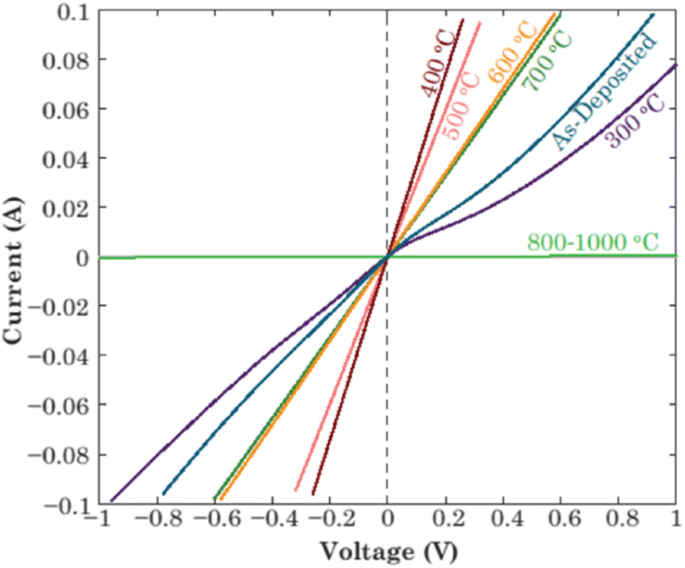

後処理は、主に焼きなましプロセスを参照して、金属蒸着後に実行されます。アニーリングは、イオン注入やプラズマ衝撃などの以前のプロセス技術によって引き起こされた損傷を軽減する役割を果たします。さらに、それは金属とβ-Ga 2 の間の伝導帯の不連続性を減らすかもしれない中間層の形成に貢献します O 3 。注目すべきことに、温度、雰囲気、アニーリング時間などのパラメータは、デバイスの性能に重要な影響を及ぼします。空気中およびN 2 でのアニーリングに関する実験 β-Ga 2 に対するアニーリング雰囲気の影響を比較するために実装されました O 3 ベースのオーミックコンタクト[55]。図7に示すように、N 2 でのアニーリングのパフォーマンス これは、空気中の酸素分圧が高いために酸素空孔の形成が抑制されたためと考えられます。ただし、接触特性の温度、雰囲気、およびアニーリング時間の接触特性への依存性は不明です。したがって、アニーリングプロセスのパラメータをさらに最適化する必要があります。

β-Ga 2 の電気的性質 O 3 異なる熱アニーリング雰囲気とアニーリング温度のフレーク。 a の下のTi / Auコンタクト N 2 および b 空気。参考文献から転載。 [55]

多層金属電極

オーミック接触を形成するための別のアプローチは、金属/半導体界面でのSBHを減らすことです。 SBHは、金属の仕事関数と半導体の電子親和力の差に等しくなります。この認識に基づいて、仕事関数の低い金属がβ-Ga 2 上にオーミック接触を形成すると予想されるかもしれません。 O 3 。それにもかかわらず、仕事関数はオーミック接触を形成する主要な要因ではないことが証明されています[56]。

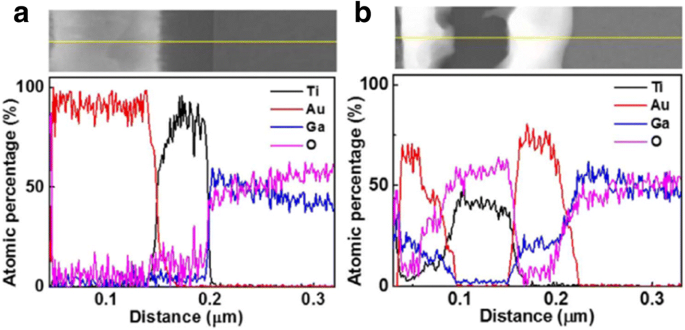

β-Ga 2 に堆積した9つの金属 O 3 仕事関数、溶融温度、酸化物の安定性などの特性に基づいて選択されました[57]。 Tiの金属仕事関数と意図せずにドープされたβ-Ga 2 の電子親和力 O 3 それぞれ4.33eVと4.00±0.05eVであることが知られているため[19、58、59]、ショットキー接点につながるインターフェースには0.22eVのバリアが存在する必要があります。それにもかかわらず、Auキャッピング層とのTi接触はオーミックであり、アニーリング後の9つの金属の中で最も抵抗が低いことがわかりました。その間、Bae等。剥離したβ-Ga 2 に基づくデバイスの場合、接触特性のTi / AuおよびNi / Auへの依存性を調査しました。 O 3 フレーク[55]。同じアニーリング条件下で、Ti / Au金属電極を備えたMOSFETの性能がNi / Au金属電極を備えたMOSFETの性能を上回っていることが観察されました。当初、NiとTiの仕事関数はそれぞれ5.01eVと4.33eVであると考えられていたため、TiはNiよりもオーミック接触を形成しやすい可能性があります。ただし、エネルギー分散型分光法(EDS)による研究では、β-Ga 2 の酸素原子の割合が示されました。 O 3 図8 [55]に示すように、アニーリング後、界面近くのTiの酸素原子の割合が増加する一方で、領域は減少しました。この現象は、β-Ga 2 からの酸素原子の外方拡散に起因します。 O 3 チタン金属に変換され、ドナーとして機能する酸素空孔の形成につながります。さらに、アニーリングプロセス中に、β-Ga 2 内の酸素原子の加速された外方拡散 O 3 Tiと反応してTi 2 を形成する可能性があります O 3 これは、仕事関数が低い(3.6〜3.9 eV)ため、オーミックコンタクトの形成に役立ちます。したがって、金属とβ-Ga 2 の間の界面反応 O 3 金属/半導体界面でオーミック接触を形成する上で重要な要素です。

金属化とβ-Ga 2 のEDSによる原子百分率プロファイル O 3 a pre-および b 500 ° の温度でのポストアニーリング C.参考文献から転載。 [55]

さらに、オーミック接触を形成するために使用されるほとんどのTi / Au金属電極は、450 ° でアニールされたことがわかります。 C [45、53]または470 ° C [12、46、57、60]ラピッドサーマルプロセスによる。アニーリングが500 ° を超えて実行された場合、接触特性の同様の劣化挙動が観察されました。 参考文献のC [55、56]、図1および2に示すように。それぞれ7と9。八尾他おそらく高いアニーリング温度で絶縁酸化物層が形成され、その結果、接点が劣化したと推測されました。それにもかかわらず、Bae etal。 700 ° 以降、堆積した金属の表面がはるかに粗くなることが観察されました。 金属の混合とガリウムおよび酸素原子の金属電極への拡散によるCアニーリング。これは、劣化挙動の理由として考えられました。明らかに、Ti / Auのβ-Ga 2 への接触の劣化メカニズム O 3 高温アニーリング後もまだ議論中です。

Snドープ(\(\ overline {2} \)01)Ga 2 上のTi / Au接点のI–Vプロット O 3 Arのアニーリング温度の関数としてのウェーハ(アニーリング時間1分)。参考文献から転載。 [56]

β-Ga 2 O 3 Ti / Au接点を備えたベースのデバイスは、高温下での動作に対する需要を満たすことができません。したがって、高いアニーリング温度での接触特性の低下を回避するには、より複雑な金属スタックを採用する必要があります。はるかに、Ti / Al / Au [50、52]、Ti / Au / Ni [61、62]、およびTi / Al / Ni / Au金属スタック[13、21、63、64]が電気を形成するために使用されてきましたβ-Ga 2 の接点 O 3 。しかし、これらの金属スタック間の接触特性の包括的な比較はまだ不十分です。

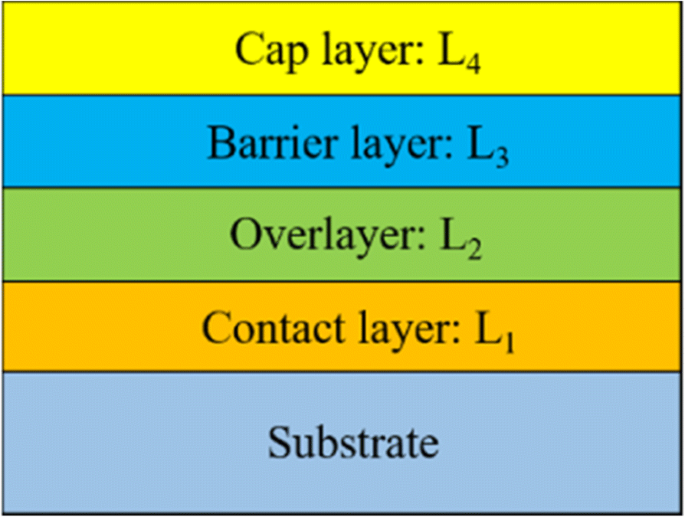

Mohammad [65]およびGrecoetal。 [36]は、複雑な金属スタックにおける各金属層の役割について議論し、オーミック接触を改善するためのいくつかのガイドラインを提供しました。金属スタックの概略図を図10に示します。このアプローチは、現在GaNベースのパワーデバイス用に開発されていることに注意してください[66、67、68、69]。

ワイドバンドギャップ半導体へのオーミック接触を得るための金属スタックの概略図

接触層と呼ばれる基板上の最初の金属層は、仕事関数が低く、基板への密着性が良好である必要があります。さらに、それはまた、大きな仕事関数を有する上層金属の基板への拡散を阻止する可能性がある。現在、Tiはβ-Ga 2 への接触層としての主要な金属です。 O 3 機能が低く(4.33 eV)、基板への密着性が高いためです。その上、Ti 2 の形成 O 3 およびTi 3 O 5 酸化物がSBHを還元し、ドナーとして機能する酸素空孔を残すため、界面でのTiよりも低い仕事関数を持つオーミック接触の形成に適しています。ただし、Ta(3.1 eV)やHf(3.9 eV)など、仕事関数の低い他の金属はまだ調査されていません。仕事関数の低い2番目のオーバーレイヤーは、接触層と金属間化合物を形成して、界面への拡散を防ぐことができる必要があります。現在、これらの要件を満たすことができるため、Alが上層として使用されています。 3番目の金属層(バリア層)は、上部金属層の内部拡散と下部金属層の外部拡散を制限する目的を果たします[70、71]。 Niはβ-Ga 2 に最も一般的に使用されるバリア層です。 O 3 。 NiよりもAuの反応性と溶解度が低いと予想されるNiの代わりに融点が高いMo、Nb、Irのような他の優れた候補があります[72,73,74,75]。 4番目のキャップ層は、下にある金属の酸化を防止または最小限に抑えるための保護層として機能します。実際には、Auはこの目的を果たすために一般的に使用されます。

インターレイヤーの紹介

金属/β-Ga 2 に中間層を導入するには、主に2つの方法があります。 O 3 インターフェース。 1つは、Ti 2 などのアニーリングによって仕事関数の低い中間半導体層(ISL)を形成することです。 O 3 。もう1つは、堆積したISLを金属とβ-Ga 2 の間に挿入することです。 O 3 、これは集中的に研究されてきました[76,77,78]。前者の方法と比較して、後者はISLのキャリア濃度が高いため、オーミック接触を形成するのに適しています。 ISLのバンドギャップは、AZO(〜3.2 eV)[82]、In 2 のように、3.5〜4.0 eV [79,80,81]の範囲です。 O 3 (〜2.9 eV)[83、84]、およびIGZO(〜3.5 eV)[85]。通常、β-Ga 2 に堆積したさまざまな金属のSBH O 3 図11aに示すように、は0.95〜1.47 eV [86、87]の範囲にあります。それにもかかわらず、薄いISLを組み込むと、SBHが減少し、電子が金属からβ-Ga 2 の伝導帯に輸送しやすくなります。 O 3 、図11bに示すように。さらに、ISL内の高密度の電子は、接触抵抗をさらに低下させる可能性があります。

a のバンドオフセットの概略図 金属/β-Ga 2 O 3 および b 金属/ ISL /β-Ga 2 O 3 。 ∆E c 金属のフェルミエネルギーと半導体の伝導帯のエネルギー差に等しい

最近、AZO / Ti / AuがSi + の電極として使用されました。 -移植されたβ-Ga 2 O 3 、得られた比接触抵抗率は2.82×10 -5 でした。 Ω∙cm 2 アニーリング後[76]。大島ほかβ-Ga 2 への白金/インジウム-スズ酸化物(Pt / ITO)オーミック接触を実現 O 3 広範囲のプロセス温度ウィンドウを備えています[77]。 900〜1150 ° の大きなプロセスウィンドウ Cは高温運転の実現を可能にします。そして、ITO / Ti / Au電極からβ-Ga 2 O 3 Careyらによっても実証されました。 [78]サンプルはρでオームの振る舞いを示しました C 6.3×10 − 5Ω∙cm 2 アニーリング後。 ITOがないと、同じアニーリングでは線形の電流-電圧特性は得られませんでした。これらの結果は、オーミック接触を得るためにISLを追加することの有効性を検証しています。

特に、ITO / Ti / Au接点の表面に気泡が観察されましたが、上の金属層のない単一のITO層には気泡がありませんでした[78]。これは、ITO層の酸素原子が上部の金属層に拡散した結果であると考えられました。したがって、表面形態の劣化を防ぐために、ITOのキャッピング層として適切な金属または金属スタックを選択する必要があります。

結論

この作業では、β-Ga 2 の研究開発における重要な進歩を要約しました。 O 3 MOSFET。それにもかかわらず、β-Ga 2 の接点 O 3 は、将来の高周波および高電圧デバイスとしての潜在的なアプリケーションを制限する重要な問題の1つです。このレビューは、オーミック接触を形成するための最先端の方法の概要を提供しますが、まだ調査すべき余地が多く、一連の簡潔な見通しを次のように要約することができます。接触特性の劣化メカニズムを明確にするために、さらに調査する必要があります。 (ii)TaやHfのように仕事関数が低い金属、およびMo、Nb、Irのように融点が高い金属は、それぞれ接触層とバリア層として機能するようにスクリーニングする価値があります。 (iii)β-Ga 2 上の最適な金属スタック O 3 まだ完全には実現されておらず、β-Ga 2 に対する金属スタックの包括的かつ体系的な研究 O 3 低抵抗で熱的に安定したオーミック接触を実現するために不可欠です。 (iv)ZnO、IZO、IGZOなどで構成される他の潜在的なISLは未開発のままであり、ISLの成分の厚さや比率の変化が接点の性能に及ぼす影響も同様です。要約すると、β-Ga 2 へのオーミック接触に関する研究 O 3 まだかなり表面的です。このトピックは、今後も焦点を当てた問題の1つであり続けると信じています。うまくいけば、このレビューで提示されたオーミック接触を形成するためのアプローチは、高性能のβ-Ga 2 を達成するのに役立つでしょう。 O 3 デバイス。

ナノマテリアル