熱可塑性エポキシの工業化

Cecence(英国ソールズベリー)は、数十年にわたる複合材料の経験を持つ3人の創設者によって2014年に設立されました。マイクオレンジ監督は、ヨット用の炭素繊維強化ポリマー(CFRP)のリギングとマストで長い歴史を持っていました。イノベーションの責任者HumphreyBunyanは、以前はFuture Fibers(スペイン、バレンシア)のイノベーションの責任者でした。 「彼ら(Future Fibres)は、アメリカズカップやその他のレーシング船用の全複合材のリギングと、F1カーに車輪を固定するためのCFRPテザーを製造していました」とオレンジ氏は言います(「ヨットビルディング複合材:成功のために装備」を参照)。 「私たちは軽量の利点を理解していましたが、私たちの経験がなく、コストに苦労し、製造を拡大し、火災規制に対応している他のセクターと関わっていました。」

このように、Cecence(炭素繊維複合材料の常識として「シーセンス」と発音)は、耐火性、工業化された製造、持続可能性に焦点を当てて設立されました。その結果、旅客機用の圧縮成形された炭素繊維/バイオレジン複合シートバックなどの開発が行われ、重量はわずか7.5キログラム、シートの厚さは20ミリメートル未満に減少し、乗客スペースが増加しました。 すべての火災、煙、毒性(FST)の要件を満たしながら、快適さ。

「以前のプロジェクトで、Cecenceは、スナップキュアフェノールを使用したエコノミークラスのシートバックのサイクル時間を2.5時間から7分に短縮するホットプレス製造方法を開発しました 英国のプレップレガーFTI(サマセット)で開発されました」とオレンジは言います。 Design Q(Redditch、UK)で開発された上記の最新のシートバックでは、CecenceはSHD Composites(Sleaford、UK)で開発されたポリフリルアルコール(PFA)樹脂プリプレグを使用してFSTポートフォリオを拡大しました。 PFAは、バイオマス由来の熱硬化性ポリマーであり、優れた表面処理と持続可能性を備えたフェノール樹脂のように機能します(「重量のない耐火性」を参照)。 「私たちはSHDコンポジットと協力し、より迅速な治療のためにそれらの化学的性質を推進しました」とオレンジは言います。 「それが私たちの仕事です。材料、プロセス、設計を取り入れ、さらに開発して、複合製品を商業的に実行可能でありながら持続可能な方法で大規模に製造できるようにします。」

Cecenceが数年前に熱可塑性エポキシ樹脂システムに遭遇したとき、製造速度と持続可能性が重要な要素でした。 「ポリマーチェーンの末端にエポキシ成分を含むこの熱可塑性プラスチックは、複合材料での可能性を認識していなかった繊維会社によって使用されていました」とOrange氏は説明します。

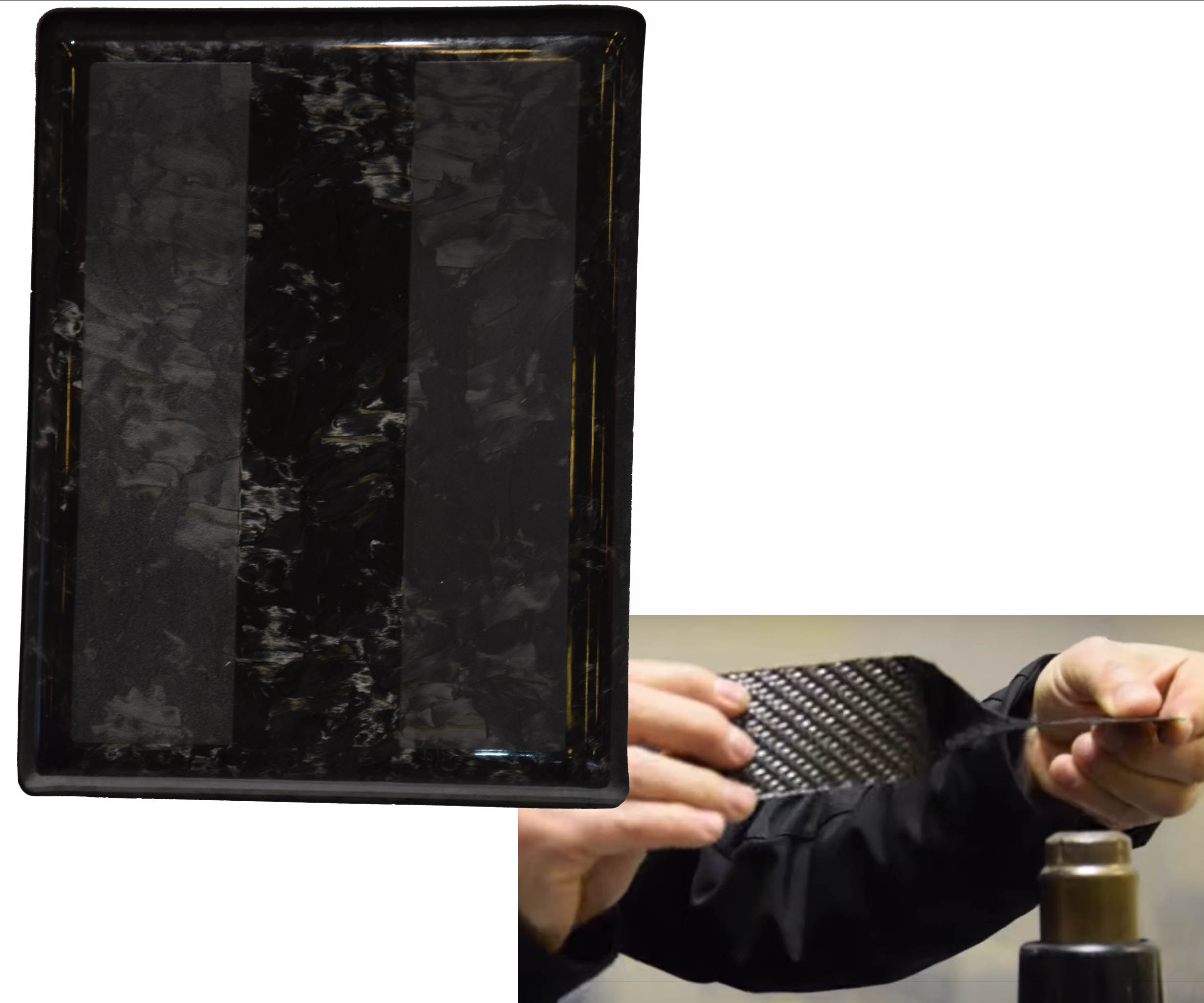

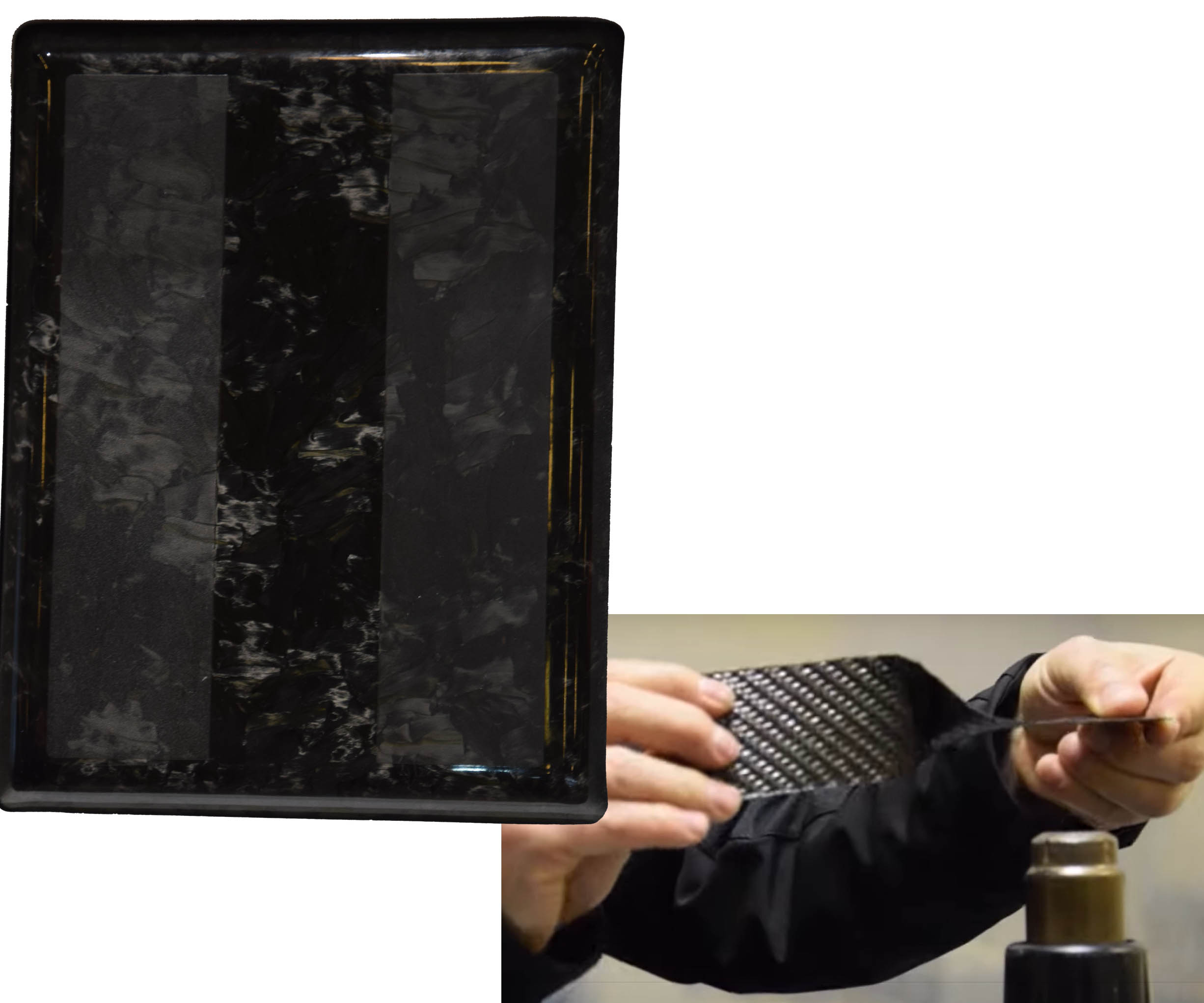

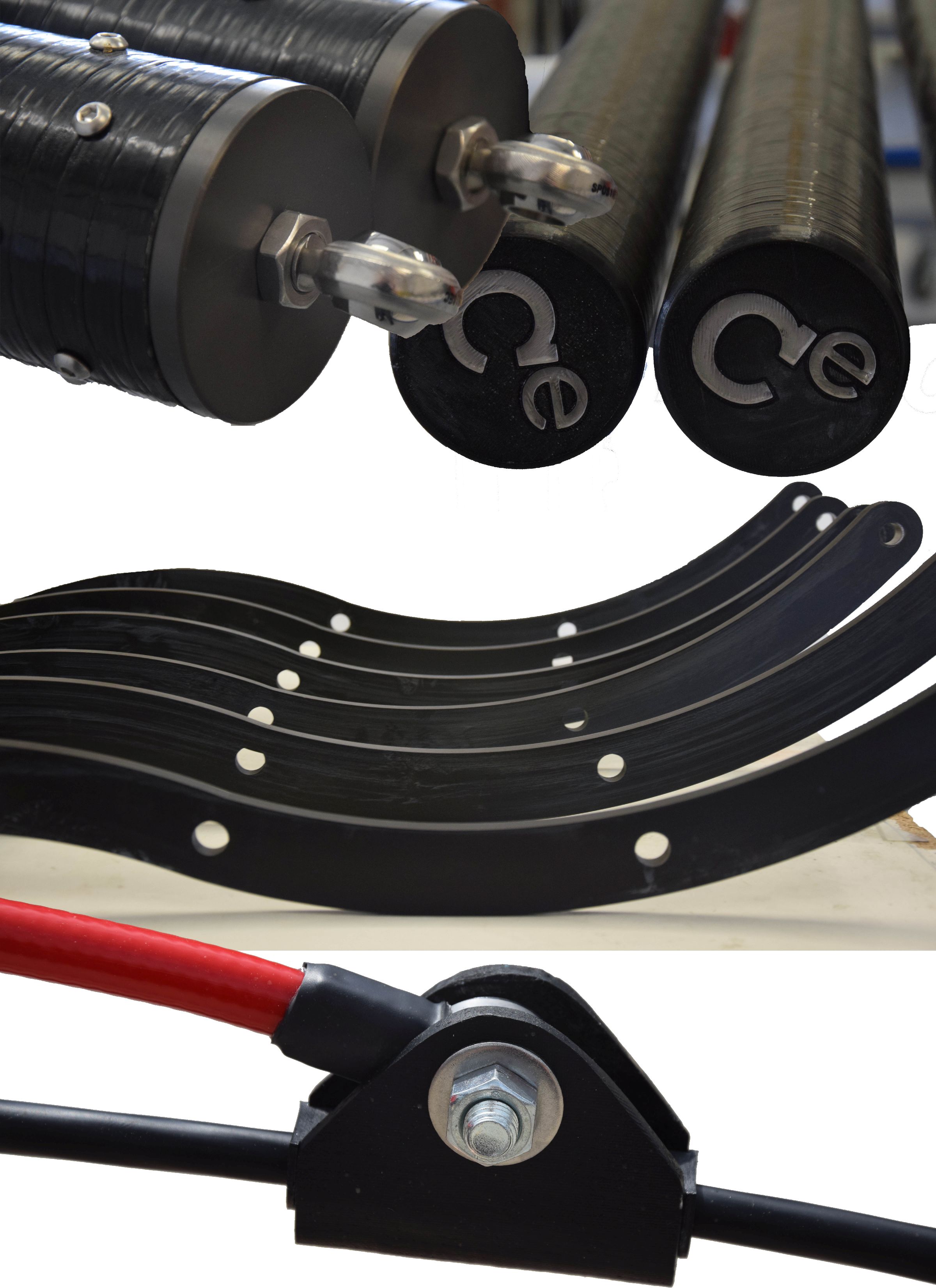

「熱成形可能なエポキシを可能にしながら、繊維を非常によく含浸させることができる低粘度の熱可塑性プラスチックの利点をすぐに理解しました」とハンフリー・バニヤンは言います。 Cecenceは、この熱可塑性エポキシ技術に基づいてプリプレグを開発し、次にK_Seriesブランドの製品ファミリー(コイル状のK_Rod、厚さ0.25〜1.98 mmのセミプレグK_Plate、およびK_Chip成形コンパウンド)を開発しました(図1)。 「コンポーネントを3分以内にプレス成形することができました」と、オレンジ氏は言います。「航空機の内装のFST要件を満たすFRバリアントを実証しました。」 Cecenceはまた、この材料を使用して、電気鉄道用の複合架空線装置(COHLE)システムを開発しました。これにより、サポートパイロン/ポールの数が半分になり、設置と運用の全体的なコストが1キロメートルあたり100,000ポンド(124,200ドル)削減されます。

>熱成形可能なエポキシ

「一般的な熱可塑性プラスチックでは、繊維に押し込むのが難しい高粘度のマトリックスポリマーがあります」とBunyan氏は説明します。 「したがって、トウや布地をうまく含浸させるのは困難です。ただし、K_Series熱成形エポキシの粘度は非常に低く、100°Cで80センチポアズです。これにより、ガラス、カーボン、天然繊維の強化材を、優れた樹脂から繊維への分布と、通常60重量%の繊維含有量でプリプレグすることができます。また、エポキシ用のサイジングの繊維を使用することもできますが、これは通常、熱可塑性プラスチックとは互換性がありません。」それでも、このシステムは真の熱可塑性プラスチックであり、化学反応や発熱なしに、180〜200°Cで完成部品の改質を可能にします。

「エポキシのように、それは繊維によく接着するので、成形中に高い圧力を使用しても、マトリックスから繊維が分離することはありません」とオレンジは述べています。これは、彼が短繊維強化ポリアミド(PA)およびポリプロピレンコンパウンドで見た問題を指します。 「私たちは、PAの層をホットプレスで布に溶かして平らなシートを作る作業をしていました。マトリックスは繊維に付着していませんでした。繊維を取り囲んでいるだけです。したがって、パーツに押し込むと、ファイバーが引き抜かれます。」

K_Plateは150〜220°Cで処理され、短時間の暴露と90°Cでの継続使用のために100°Cの使用温度を提供します。刻んだ一方向トウK_Chipコンパウンドを240°Cでプレスします。 「T g [ガラス転移温度]とK_Seriesの熱変形の開始は、通常のエポキシよりも低くなりますが、これが改質とリサイクルを実現可能にする理由でもあります」とOrange氏は述べています。 K_Seriesプロセスも高速です。 「Cecenceは、JEC2016でRocTool [Le Bourget du Lac、フランス]と協力して、これまでに見た中で最も速く形成される熱可塑性プラスチックを実証しました」と彼は言います。 「滞留時間は、真空膜の上に8〜9バールの圧力を使用して、冷却前にわずか25秒でした。彼らはまた、マットな表面と光沢のある表面の両方の仕上げに満足しており[オープニング画像を参照]、私たちの素材が試してみたすべての人の中で最高の仕上げを提供したことを指摘しました。」

また、K_Series製品のエポキシ部品は、従来の熱可塑性プラスチックに必要な特別なプライマーや準備なしで、複合部品の塗装と接着を容易にします。 「標準的な接着剤を使用してそれらを二次接着することができます」とBunyanは付け加えます。 「また、優れた層間せん断特性が得られ、熱可塑性プラスチックのおかげで、全体として、これらは丈夫でエネルギーを吸収する構造になります。」

低コストの電気鉄道用のCFRPカテナリー

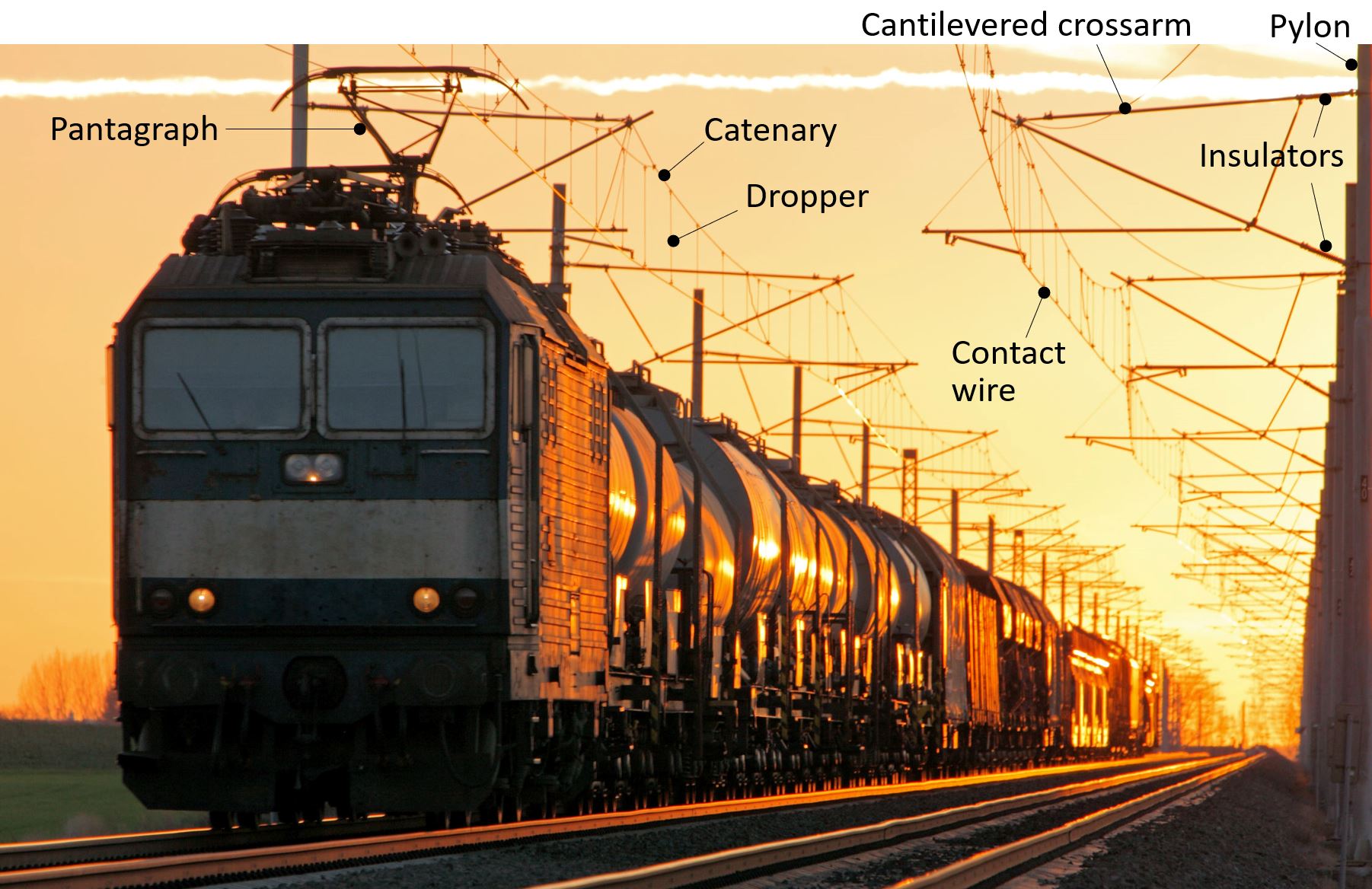

この熱可塑性エポキシの二重の性質は、K_Rodで作られたCFRPカテナリーを使用してCecenceによって開発された架空送電線設備(OHLE)システムで例示されています。架線と通電接触線は、電気鉄道のOHLEの2本の主要な線です(図2)。電気は、機関車の上部から接触線を押すために伸びるパンタグラフを介して列車の機関車に供給されます。 「カテナリーは、線路に沿って25メートルごとに配置されたパイロン(マスト、ポール)間の吊橋のように機能します」とオレンジは説明します。銅製の接触線は、道路が吊り橋のケーブルで支えられているように、垂直のスポイト線またはスポイトによってカテナリーから吊り下げられています。

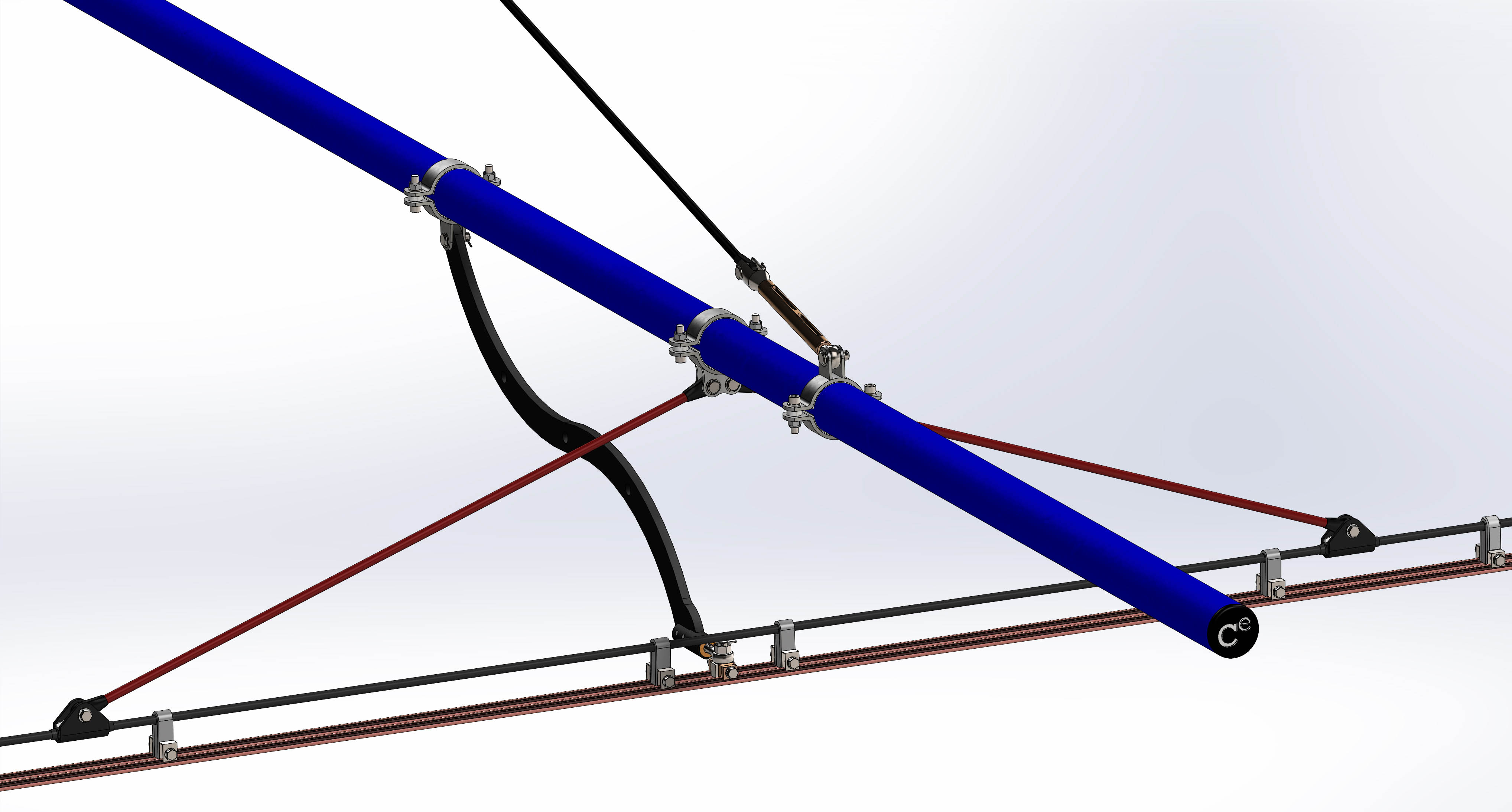

「カテナリーとしてK_Rodテンションケーブルを使用することにより、銅製の接触線からわずか70 mm上に配置できます」とOrange氏は指摘します(図3)。 「システム全体がよりコンパクトになり、環境への視覚的な影響がはるかに少なくなります。」現在のOHLEシステムは、温度の変化に応じて長さが変化する鋼製カテナリーケーブルを使用しています。 「夏には、1キロメートルあたり400ミリメートルも伸びます」と彼は述べています。このラインのたるみを打ち消すために、プーリーのコンクリートカウンターウェイトが自動張力システムとして取り付けられていますが、全体的なコストが増加します。

「鋼線の重量とそのたるみプロファイルも、非常に多くのポールが必要な理由です」とOrange氏は述べています。 「私たちのCFRPケーブルは、夏に1 kmあたりわずか7ミリメートルの長さしか変化しません。これは、炭素繊維の熱膨張がごくわずかであるため、熱的に安定した複合材料が作成されるためです。また、スチールケーブルよりも80%軽量で、たるみがなく、パイロンを50メートル離すことができるため、必要なパイロンの数が半分になります。」これにより、すべてのパイロンにステーワイヤーで支えられた片持ち梁のクロスアームがあるため、さらにコストを節約できます。

さらに、従来のOHLEシステムは全金属部品を使用しているため、電流の不要な伝導を防ぐために絶縁体を追加する必要があります。 「CecenceCOHLEは、非導電性グラスファイバー(GF)複合ポールと、非導電性複合ステーケーブルを備えたクロスアームを使用しているため、すべての絶縁体を必要としません」とOrange氏は説明します。 「また、3Dプリントされたポリ乳酸(PLA)から作られた中間スポイトも使用しています。金属システムとは異なり、ポールは定期的な塗装を必要とせず、耐食性のある複合材料はメンテナンスが少なくて済みます。」

「熱可塑性エポキシはCFRPカテナリーで重要な役割を果たします」と彼は続けます。 「Cecenceは、カーボンファイバーのK_RodコアとオーバーブレイドされたGFコンポジットジャケットの両方で使用しています。その結果、軽量で高強度の絶縁ケーブルがコイル状になり、ソケットに接着するとしっかりと接着し、炭素繊維複合ケーブルの通常は難しい終端の問題を解決します。オーバーブレードを介したコアからソケットへの驚くべき荷重移動のおかげで、ソケットの長さを大きくする必要がなく、このシステムは簡単なので、鉄道技術者が現場に設置するのが実用的です。」

CFRPケーブルのコストは鋼製カテナリーの3倍ですが、システム全体のコストは1キロメートルあたり512,000ポンドから413,000ポンドに削減されますとOrange氏は言います。これらのコストは、多国籍エンジニアリングおよびインフラストラクチャ企業であるAtkins(ロンドン、英国)で計算され、システムの存続期間全体で1キロメートルあたり40万ポンドから340万ポンドの運用/保守の節約が含まれています。

「Cecenceは2019年5月にプロトタイプのコンポーネントを納品しました」と、オレンジは言います。「そして私たちの開発パートナーは2020年2月までに送電線を設置する予定でしたが、COVID-19のために遅れました。システム全体が2019年のAdvancedEngineering Showに展示され、Composites UK InnovationAwardを受賞しました。」

その他のK_Seriesアプリケーションと開発

OHLEアプリケーション以外にも、CecenceはK_Series製品を適用する他の機会を追求しています。 「Cecenceは、スイスの建設プロジェクトでK_Rodケーブルを石の崖の面のアンカーとして使用するプロジェクトにも取り組んできました」とOrange氏は言います。 「私たちのプロジェクトパートナーは、岩に80メートルの深さの穴を開け、CFRPケーブルを挿入してから、コンクリートを充填することでした。驚くべきテスト結果がいくつかありましたが、アカデミックパートナーは、ラボ規模を超えてプロジェクトを開発するために業界とは関係がありませんでした 。他のデモンストレーションも進めていますが、このシステムは耐食性があり、良好な荷重伝達を提供します。また、ハリケーンに強い建物など、さまざまな建設システムの地上アンカーとしても適用できます。」

YouTubeとCecenceWebサイトのビデオは、K_Plate製品の熱成形性を示しています。 「英国の航空宇宙会社との間で、可変ジオメトリ/モーフィング翼のアプリケーションを調査するための議論もありました」とOrange氏は言います。 Cecenceは、チョップドコンポジットトウで作られたK_ChipをハイブリッドCF / GF /熱可塑性エポキシ材料として使用し、 を維持しながら、費用効果の高い自動車材料を実証しました。 カーボンとガラスの2:1の比率、テストで確認。 。」

同社はまた、T g を備えた高温K_Seriesを開発しました。 360-400°Cで処理する250-300°Cの。 「これは、CFRP部品が180°CのEコート塗装プロセスに耐えることを望んでいた自動車メーカーに使用されました」とオレンジ氏は言います。 「また、航空機のFST垂直燃焼、熱放出、および煙毒性の要件に合格できるK-FR材料もあります。また、航空機の客室の騒音を低減するための振動減衰を支援する方法を検討しています。熱可塑性プラスチックを調整し、エラストマー材料の層を追加して、大幅なノイズ低減を実現できます。」

Cecenceの3番目の創設者であり業界の責任者であるSamanthaBunyanは、リサイクル可能性も開発の重要な分野であると指摘しています。 Cecenceは、National Composites Center(Bristol、UK)が運営するReDisCoveRCompositesコンソーシアムの一部です。 2019年4月に設立され、リサイクル、分解、循環材料、再利用の4つの流れに沿って24のプロジェクトを進めています。 「これらのプロジェクトでは、コンポーネントの分解を検討し、熱可塑性複合材料の実際のリサイクル可能性を実証しています」とBunyan氏は述べています。 「業界はついに を余儀なくされています それが長年主張してきたリサイクル可能性を証明します。 Cecenceは、K_Series熱可塑性エポキシ製品をリサイクルできることの利点を認識していますが、そのためのプロセスと経済的実現可能性も実証する必要があります。」

「航空機の内装、座席、鉄道の用途など、大量輸送における持続可能な複合材料の余地ははるかに大きいと信じています」とOrange氏は述べ、Cecenceは開発だけでなく製造のパートナーでもあると付け加えました。 「これまでにA320タイプの航空機用に2,500の複合シートバックを製造し、COVID-19が発生する前に、業界で最も軽量で最も薄いシートバックを製造するために順調に進んでいました。複合シートからのスクラップは、フットレストとアームレストで再利用できます。リサイクル品は、現在バージンプラスチックを使用している他の補助部品にも使用できます。これらすべてが、化石燃料の消費量と排出量を削減し、電化を促進し、持続可能性を高めるのに役立ちます。」

複合材料では、サマンサ・バニヤンは次のように述べています。「持続可能性は、材料、処理(高速および低エネルギー)、サプライチェーンの3つです。ほとんどの人が大企業だけを見ているために見られない世界中のイノベーターと協力して、これらすべてを混乱させています。世界は、産業界で機能する新しいソリューションを必要としています。これがCecenceが行うことです。」

樹脂