CETMA:イタリアの複合研究開発とイノベーション

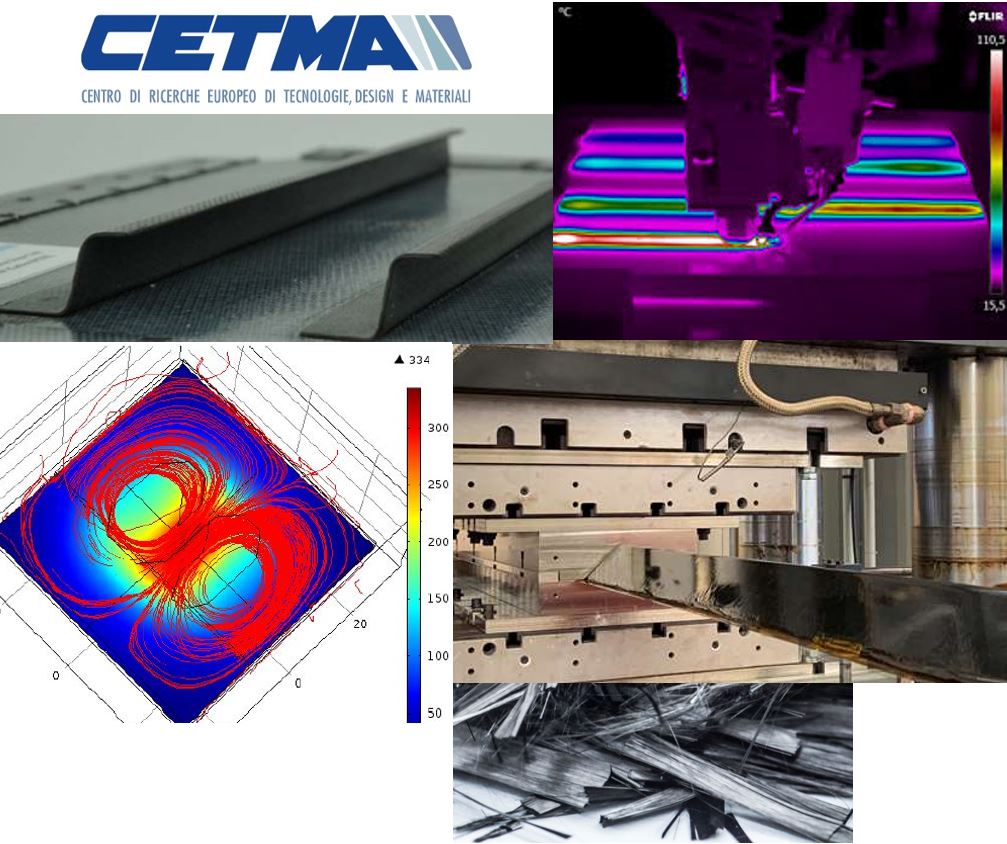

1994年に設立されたCentrodi Ricerche Europeo di Technologie、Design e Materiali(CETMA、ブリンディジ、イタリア)は、4,000平方メートルの施設と75人の従業員を擁するイタリア最大の独立した研究および技術組織の1つです。 20年以上にわたり、CETMAは複合材料に強力な投資を行ってきたため、幅広い専門知識が得られました。

- コンポーネントの設計とプロトタイピング

- 新しい複合プロセス

- 複合材料とプラスチックのリサイクルプロセス

- コスト、持続可能性、レートなどのプロセス最適化

- リアルタイムのプロセス監視

- 非破壊検査(NDT)

- 生産およびサービス中にリアルタイムかつリモートで構造ヘルスモニタリング(SHM)

- REACHコンサルティング

- 熱可塑性スタンピング、連続圧縮成形(CCM)、プリプレグ圧縮成形(PCM)

- 液体注入、樹脂トランスファー成形(RTM)、および同じ認定RTM(SQRTM)

- アウトオブオートクレーブ(OOA)プリプレグ

- 誘導溶接

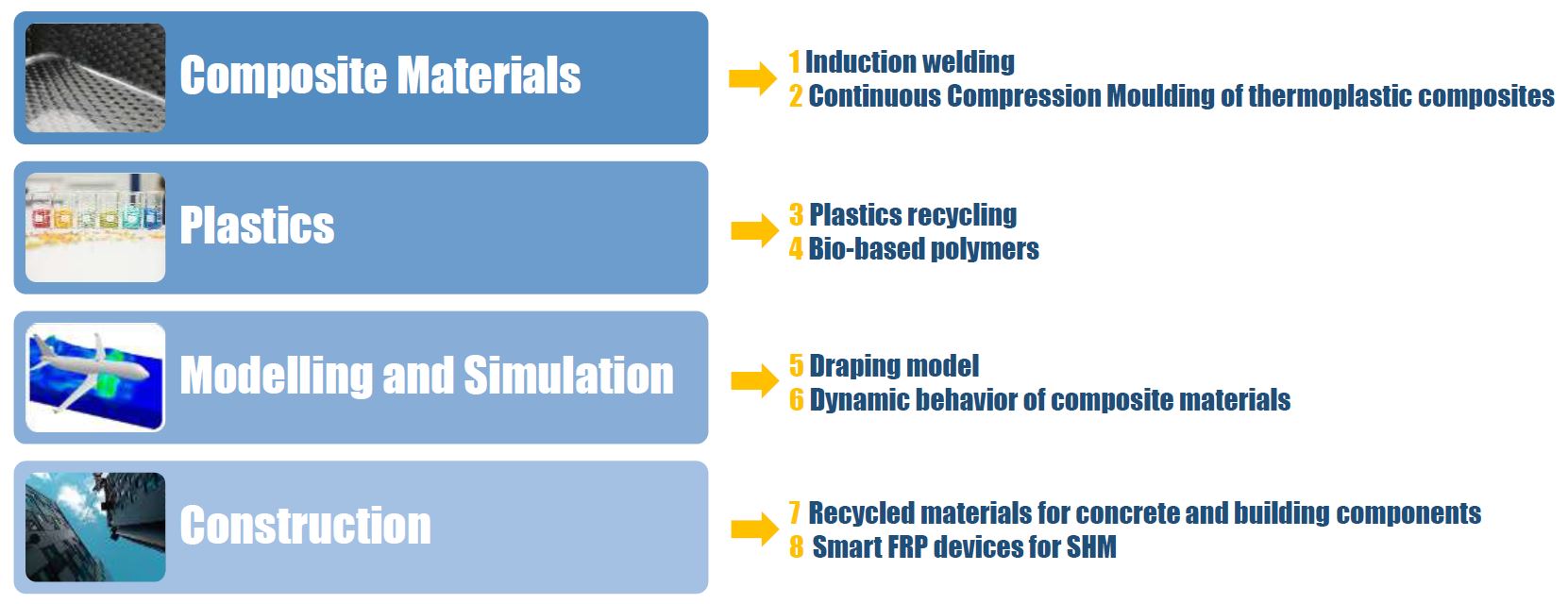

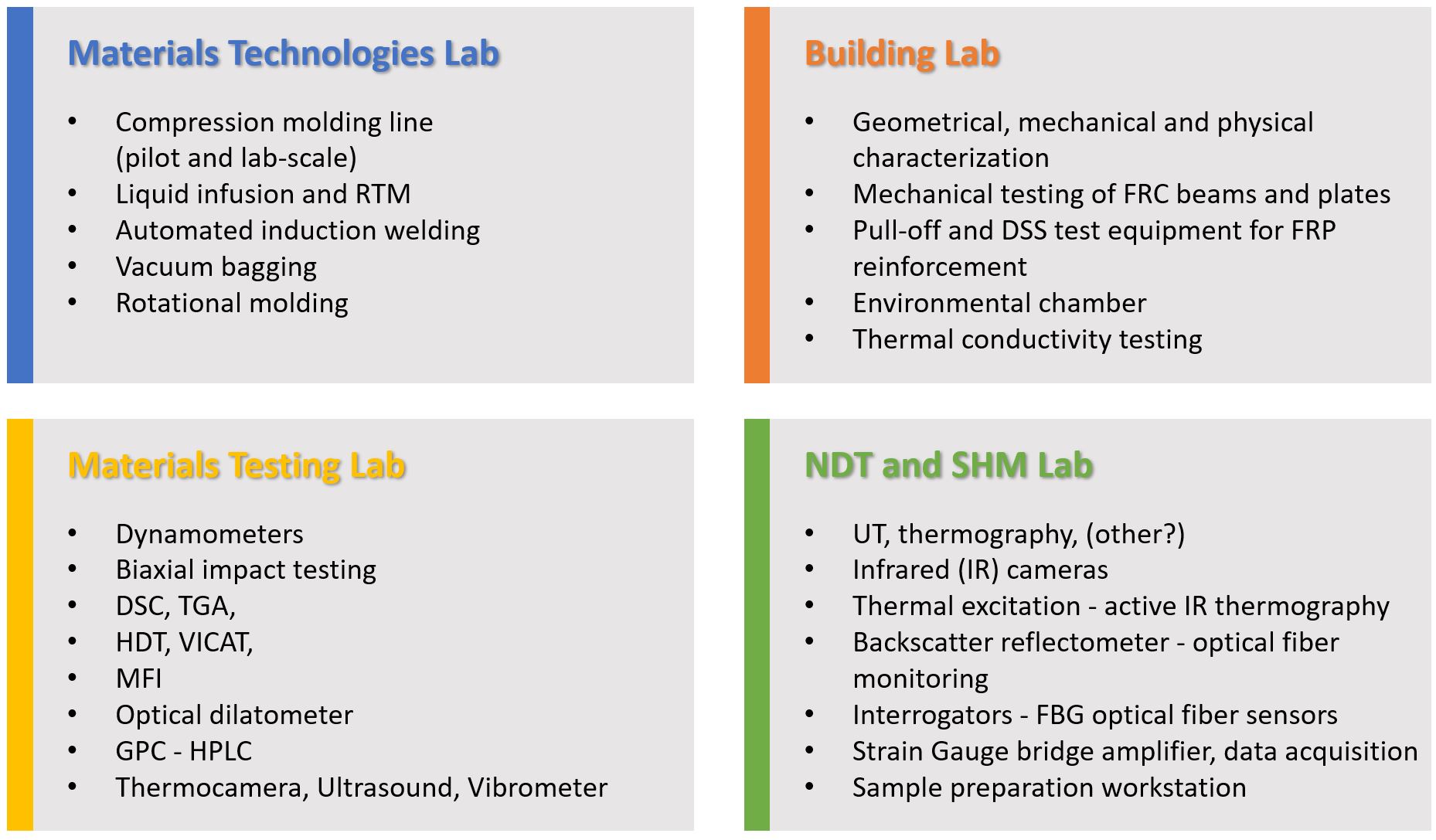

CETMAの主な目標は、企業とイノベーションをサポートすることです。 CETMAの複合材料活動は、4つの主要なラボによって提供されており、4つの領域で構成されるAdvanced Materials and Processes(AMP)部門内で編成されています。

- 材料と特性評価

- テクノロジーとプロセス

- モデリングとシミュレーション

AMPは、材料、航空、土木、化学のエンジニア、化学者、材料科学者、建築家、複数の技術者を含む30人のスタッフを雇用しており、学際的なチームへの信念に準拠しています。

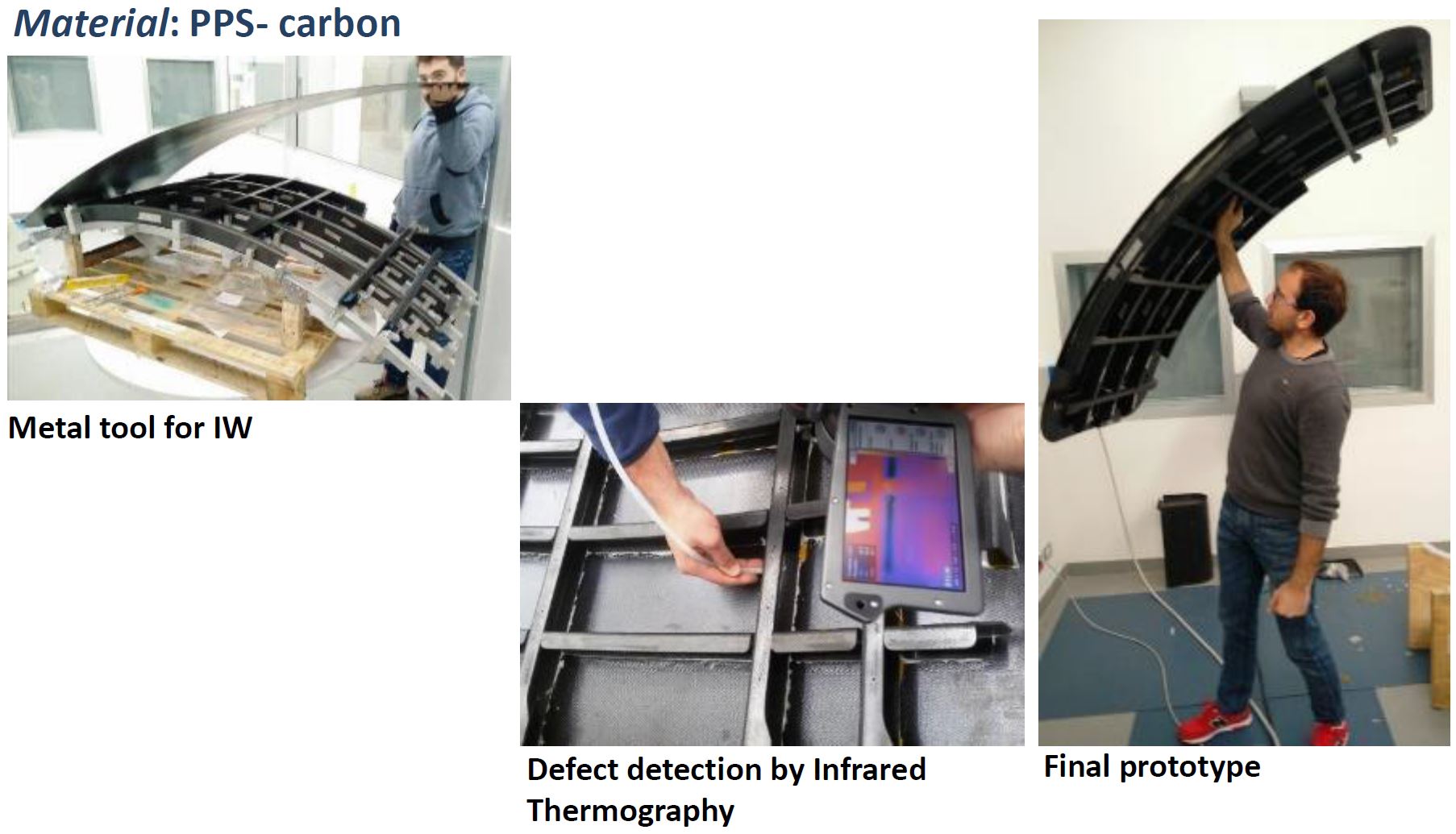

熱可塑性複合材料の強度

CETMAのAMP部門の責任者であるAlessandraPassaroは、次のように述べています。私たちの研究室では、さまざまな種類の熱可塑性マトリックスポリマーがすべて処理されています。 2004年にTWINTEX混合繊維の使用を開始し、約15年前に単純なプレスを使用した圧縮成形を開始しました。現在、特許取得済みの連続圧縮成形(CCM)および誘導溶接技術を開発しました。これらのプロセスで使用できるすべての熱可塑性複合材料を分析しました。」

CCMラインは、PPS、PEEK、PEKK、またはPAEKを使用して一定断面部品を製造できます。しかし、CETMAプロセスは、XELIS(ドイツのマークドルフ)やATC Manufacturing(米国のアイダホ州ポストフォールズ)などの企業で使用されているプロセスとどのように異なりますか? (CWの記事:「航空宇宙グレードの圧縮成形」および「航空宇宙での熱可塑性複合材料の加速」を参照してください。)Passaroは、次のように説明しています。当社の技術は、使用できる形状とマトリックス材料に関してより柔軟です。まだ開発中です。」特許を取得していますが、技術はまだ開発中であり、いくつかの側面は独自のものです。 CETMAがCCMを追求した理由はそうではありません。 「継続的な熱可塑性複合プロセスの使用と必要性が高まっていることがわかりました」とPassaro氏は言います。 「XELISは製品会社であり、機械サプライヤーではありません。私たちは独立した研究開発組織であるため、別の視点からテクノロジーに投資して開発しています。」

この一例は、金型内の温度分布を分析するための広範なプロセスシミュレーションです。 「シミュレーション結果により、時間の経過に伴う材料の温度変化の全体像を把握できます。これは、片側からインラインで監視することは非常に困難ですが、複合材料の欠陥を最小限に抑えるために重要です。」

誘導溶接 アセンブリ

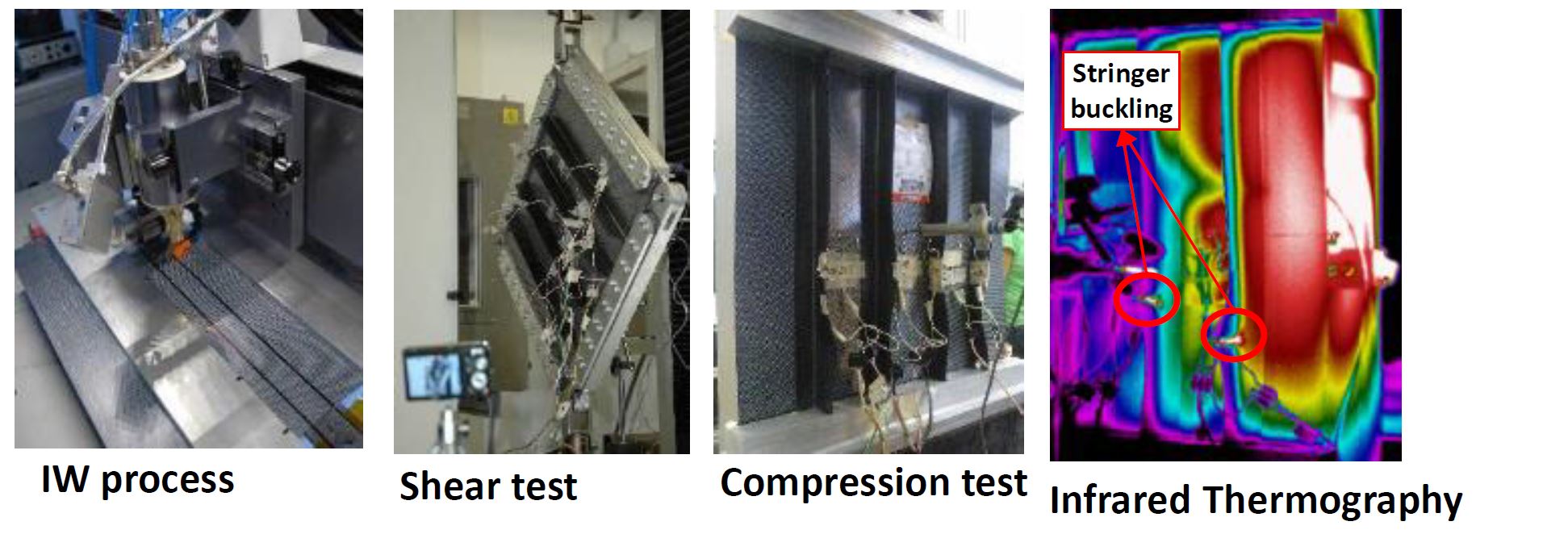

CETMAの熱可塑性複合材料の専門知識のもう1つの重要な部分は、特許取得済みの誘導溶接技術です。これには、溶接ライン内の熱を維持するための制御システムと冷却が含まれます。 CETMAは、パートナーのEURECAT(スペイン、バルセロナ)との技術を使用して、Clean Sky 2KEELBEMANプロジェクトでエアバスA320タイプの航空機用の熱可塑性複合キールビームにCCMプロファイルとプレートを組み立てました。私の2020年1月のブログ「CleanSky2の熱可塑性複合材料とRTMの進歩…」では、このプロジェクトの詳細とCETMAの溶接の詳細について説明しています。

「2種類の誘導溶接システムを開発しました。1つは平面用の固定機械で、もう1つは複雑な3D形状用のロボットベースです。どちらも、溶接ラインに追加の材料を必要とせずに工業規模での連続溶接を可能にし、アセンブリで非常に高い接着性能を実現します。」

CETMAは、炭素繊維織物と一方向(UD)テープ、およびさまざまなマトリックス材料(PPS、PEEK、PEI、PEKK、PP、PA6、PA12、およびハイブリッド熱硬化性エポキシ/ PVB)を使用して作成された複合ラミネートの誘導溶接を実証しました。ポリビニルブチラール)熱可塑性システム。

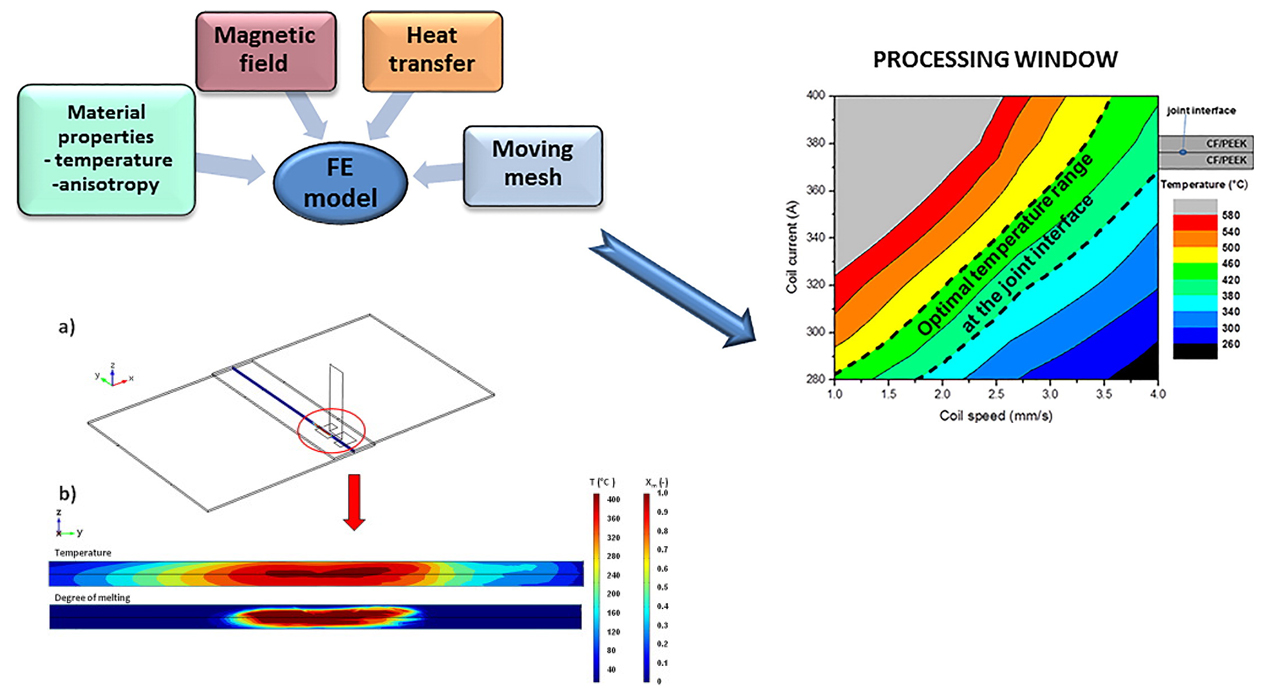

また、コンピューターモデリングとシミュレーションの専門知識を誘導溶接プロセスに適用しました。 「これにより、溶接中の接合領域の温度変化を予測でき、プロセスパラメータの最適化に基本的な助けを提供します」とPassaro氏は言います。

Clean Sky 2と複合材のR&Dプロジェクト

KEELBEMANに加えて、CETMAのAMP部門は現在、他の4つのClean Sky2プロジェクトに関与しています。

TRINITI-航空機用のマルチマテリアル熱可塑性高圧窒素タンク (JTI-CS2-CFP09-2018-02)。 2019年に開始された2年間のプロジェクトは、消防目的で窒素を長期貯蔵するためのプロトタイプの航空機タンクを建設することを目的としています。 Diehl Aviation(Gilching and Dresden、ドイツ)は、プロジェクトのトピックマネージャーです。パートナーには、航空宇宙R&DラボNovotechs.r.lも含まれます。 (イタリア、ナポリ)、Composites TestingLaboratory(アイルランド、ゴールウェイ、インベリン)。このプロジェクトでは、共押出しなどのプロセスを組み合わせて多層および多機能のライナー/ラミネートを形成し、その後、レーザー支援自動繊維配置(AFP)を使用してその場で圧密(ISC)することにより、多材料熱可塑性複合タンクを製造します。 )。 (ISC AFPの詳細については、「熱可塑性複合材料のエアロストラクチャーを適切に統合する、パート1およびパート2」を参照してください。)TRINITIの1つの目標は、極低温環境での微小亀裂を低減または排除することです。現在、CETMAは、航空宇宙圧力容器の要件を満たすことができるすべての熱可塑性材料の特定に取り組んでいます。

スペア–リージョナル航空機胴体バレルの地上デモンストレーター向けの本格的な革新的な複合パックスと貨物フロアグリッド –(JTI-CS2-2017-CfP07-REG-01-14)。 2018年10月に開始されたこの18か月のプロジェクトは、炭素繊維強化熱可塑性プラスチック(TP)複合材料を使用して作られた本格的な乗客および貨物フロアグリッドの製造を目的としています。高度に自動化された生産は、組み立てのためのプログレッシブロールフォーミングと誘導溶接で構成されています。目的は、従来の金属および熱硬化性複合ソリューションと比較して、重量と繰り返し発生するコストを削減することです。複合床グリッドは、地上試験のためにClean Sky 2リージョナル航空機胴体デモンストレーターに組み立てられ、FAR 25.583規制に従って、技術的および経済的影響と耐炎性能について評価されます。トピックリーダーはレオナルドで、CETMAは機械メーカーのOMIS.r.lと共同でプロジェクトを調整しています。 (フォリアーノレディプグリア、イタリア)。

CETMAは、熱可塑性複合スキンストリンガーの誘導溶接を含むさまざまなプロセス用の赤外線サーモグラフィ(IRT)を開発しました。アセンブリ(上) これらのアセンブリのテスト(下) 。

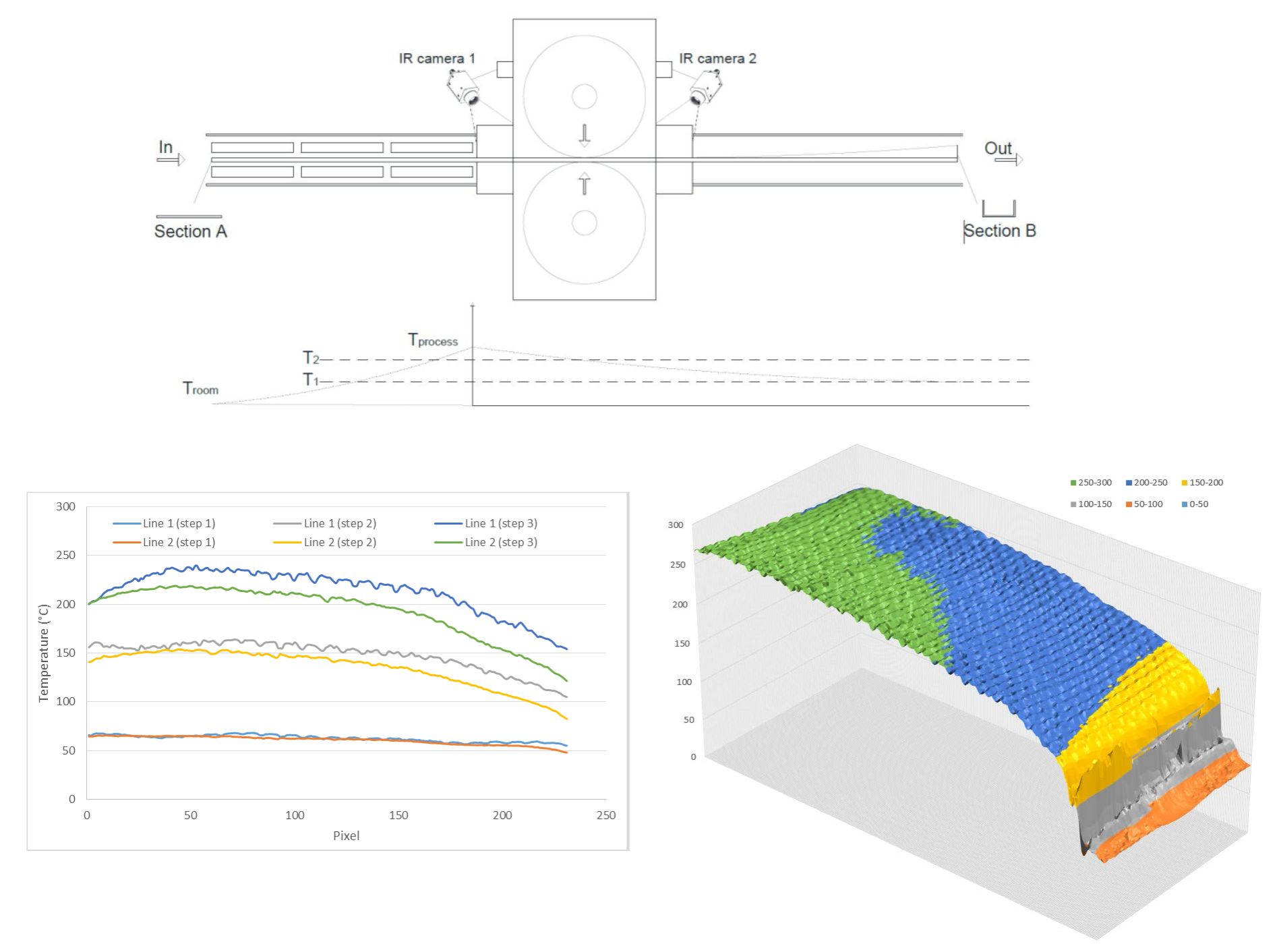

CETMAは、熱可塑性複合スキンストリンガーの誘導溶接を含むさまざまなプロセス用の赤外線サーモグラフィ(IRT)を開発しました。アセンブリ(上) これらのアセンブリのテスト(下) 。 SPAREに対するCETMAの主な貢献の1つは、プログレッシブロールフォーミングのインラインモニタリング用の赤外線サーモグラフィ(IRT)の開発です。このプロセスでは、TP複合ラミネートのロールを圧縮し、材料プロセスの温度、複雑な形状、および設計の厚さに達するまで加熱します。 「しかし、最も内側の層がマトリックスの完全な溶融と圧密を経験することを確認することが重要です」とPassaroは説明します。 「さらに、溶融を確実にするがポリマーを劣化させない狭い温度ウィンドウがあります。 IRTは、部品表面全体の放射熱エネルギーを高精度で測定する非接触方式です。」

CETMAは、セレン化亜鉛(ZnSe)で作られた窓を使用して、閉じた機器の内部を調べました。 IR波を透過し、500°Cまでの温度で動作します。このような2つのウィンドウは、SPAREプロジェクトのプログレッシブロールフォーミングラインで構築され、IRTカメラが上に吊り下げられて、処理された材料をほぼ垂直に表示します。編集可能な制御ソフトウェアにより、値が定義された目標範囲を超えた場合の監視、記録、およびアラームが可能になりました。

プロファイル断面全体の材料温度の均一性は、2つの限界点で評価されました。ライン1は加熱ステップに近く、ライン2は成形プロセスに沿っています。それぞれが3つの連続したステップに分けられました(図19):初期段階(ステップ1)、成形プロセスの開始(ステップ2)、および低速での成形(ステップ3)。 IRTは、ラミネートの外縁の温度が中央領域よりも低く、加熱と機械的特性が不均一になることを示しました。 IRTで記録された表面温度の3D表現(図20)は、温度分布をよりよく理解するための視覚的な補助を提供しました。

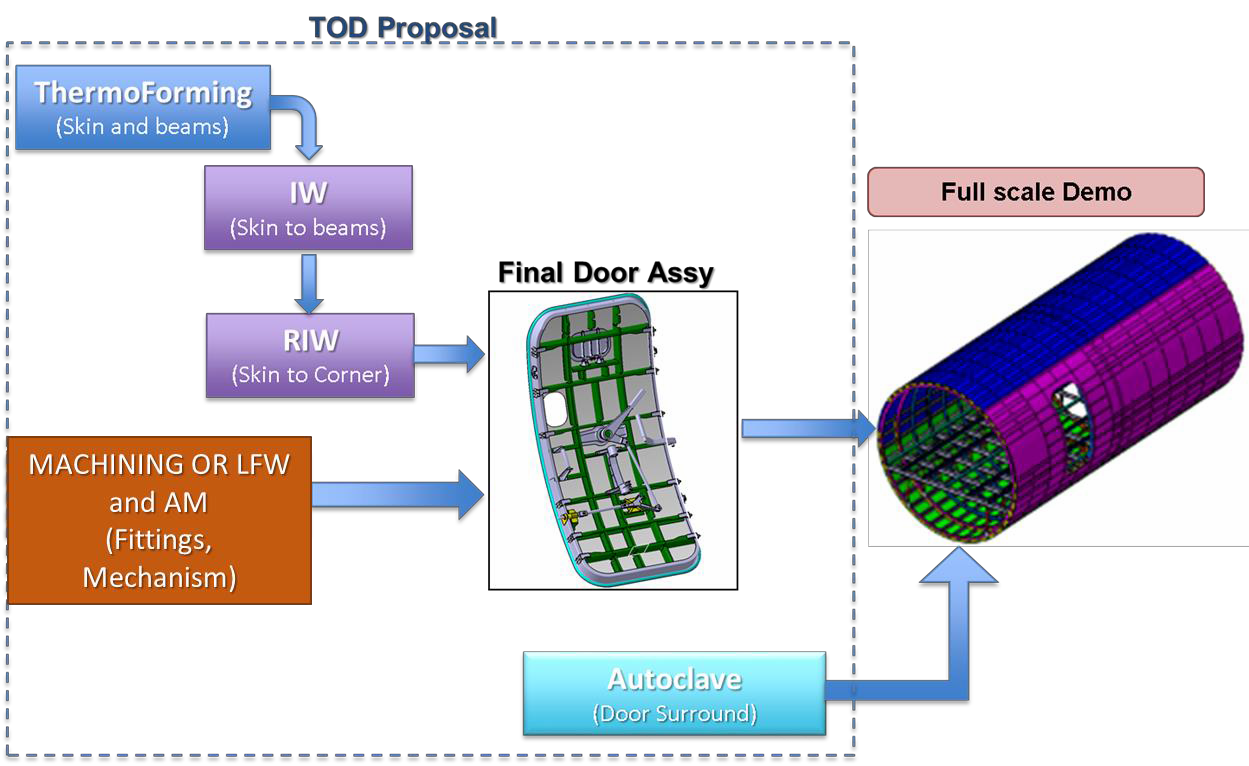

TOD –ドアの熱可塑性プラスチック (JTI-CS2-2017-CfP07-REG-01-12)。 TODは、リージョナル航空機用の実物大の熱可塑性複合ドア(胴体下部構造を含む)の迅速な製造と組み立てを開発および検証することを目的としています。 TODは、Clean Sky 2リージョナル航空機IADP(Innovative Aircraft Demonstrator Platform)の一部であり、Clean Skyフェーズ1で開発された技術の統合を2つを介してより高いレベルの複雑さと成熟度に引き上げます。飛行テストベッドと3つの大型統合地上デモンストレーター。 Leonardoが率いるCETMAは、プロジェクトパートナーであるThe Welding Institute(TWI、ケンブリッジ、英国)、航空宇宙Tier 1、エンジニアリング/工業化企業DEMA(Design Manufacturing SpA、Somma Vesuviana、イタリア)と協力します。

提案されたアプローチには、機械的ファスナーを排除することで軽量化を可能にする、誘導溶接(IW)や抵抗性インプラント溶接(RIW)などのコンポーネント製造および接合プロセスの熱成形の最適化と検証が含まれます。 TODはまた、インダストリー4.0の自動化とインライン監視を進歩させ、堅牢なプロセス制御で高品質の部品(欠陥ゼロ)の高速生産をサポートします。期待されるメリットは次のとおりです。

- 最低15%の軽量化

- センサーとインラインモニタリングにより、廃棄物とスクラップを10%削減

- 標準のオートクレーブ処理と比較して最大75%のエネルギー節約

- アダプティブスマートマニュファクチャリングによる経常コストの削減(柔軟性の向上、フルラインツールのコストの削減)

- 製造中および軽量の航空機運用中のCO2排出量の改善。

CETMAは他の多くの開発プロジェクトに関与しています。一例は NHYTE です (Out of Autoclave Continuous Automated Technologiesによって製造された新しいハイブリッド熱可塑性複合エアロストラクチャー)これは、多機能機能を備えたハイブリッド熱可塑性マトリックス材料から作られた革新的な統合エアロストラクチャーを実証することを目的としています。

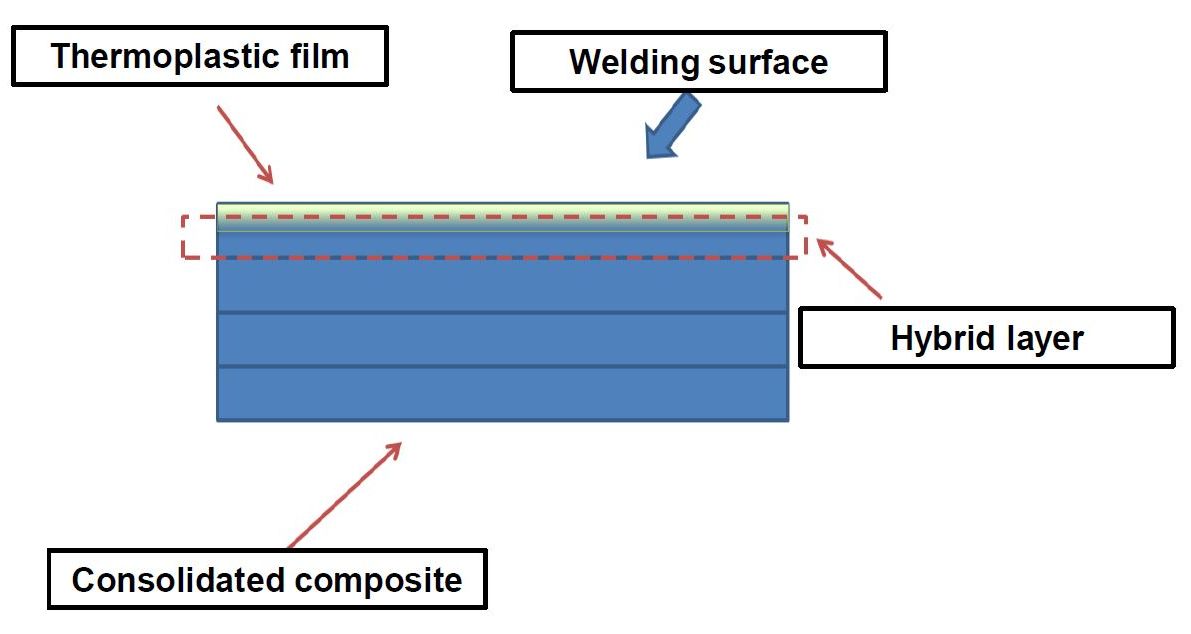

NHYTEは、Horizon 2020プログラムの下で資金提供され、NOVOTECH(イタリア、ナポリ)が主導し、2018年9月に開始し、2020年1月に終了する予定でした。高性能ハイブリッド材料は、アモルファスPEIが追加された市販の炭素繊維/ PEEKプレップレグに基づいています。自動繊維配置(ISC AFP)による現場での統合と、CETMAの特許取得済みの誘導溶接技術による組み立てを可能にするフィルム。 CETMAは、ハイブリッド複合材料の物理機械的および仮想テストと誘導溶接プロセスのセットアップを含む広範な特性評価キャンペーンを完了しました。

炭素繊維のリサイクル

CETMAのもう1つの重要な分野は、リサイクルです。 CIRCE このプロジェクトは、複合部品の製造中に発生したプリプレグスクラップを圧縮成形コンパウンドにリサイクルして使用することを目的としています。このコンパウンドは、安全靴のつま先インサートの成形に使用されます。 CETMAは、この二次原料の特性を明らかにし、靴の中敷きの構造性能を予測するための数値モデルを開発します。このモデルは、安全規制を満たすための衝撃挙動の分析と検証に役立ち、その結果を使用して、つま先インサートの設計を改良および完成させます。イタリアのプロジェクトチームには、Base Protection(Barletta)、複合モータースポーツ/自動車部品メーカーのHP Composites(Ascoli Piceno)、機械および生産ラインのスペシャリストであるElks Group(Ascoli Piceno)、Petroceramics(Stezzano)が含まれます。

おそらく、これまでのCETMAのリサイクルへの最大の投資は、 REVALUE によるものです。 高価値複合材料用のリサイクル炭素繊維を対象としたプロジェクト。欧州工科大学院(EIT、ブダペスト、ハンガリー)の資金提供を受けて、REVALUEプロジェクトの目標は、熱分解を使用して大手生産者ELG炭素繊維(Coseley、英国)から提供されたリサイクル炭素繊維(RCF)を取り、それをCentro Ricerche Fiat(CRF、トリノ、イタリア)が選択した自動車部品の製造に使用している現在の材料に代わる、未使用のリサイクル熱可塑性ポリマー。

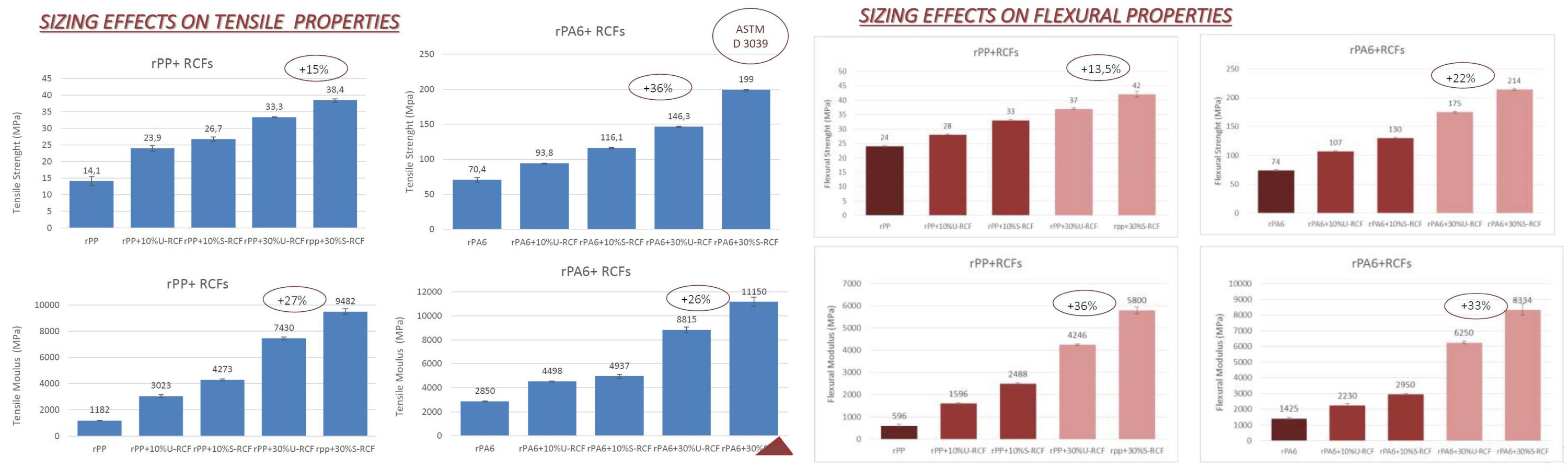

ただし、2020年1月から2月の JECコンポジットマガジンに記載されているように 記事、AlessandraPassaro他による「リサイクル炭素繊維の新しいサイジング配合」。また、熱分解によって生成されたRCFにはサイジングがなく、脆い繊維は取り扱い中に頻繁に破損しやすく、繊維トウがフィラメントに分離するため、かさ密度の低い絡み合った「ふわふわ」の形状になります。 REVALUEの一環として、CETMAは、バージンまたはリサイクルポリプロピレン(PP)およびPA6と互換性のあるRCFのサイジングの特定の配合を開発しました。次に、RCFの加工性を改善し、選択した熱可塑性マトリックスとの界面を向上させるサイジング能力を評価しました。

これを行うために、CETMAは、RCFをサイジングするためのパイロットプラントを開発しました。これは、キログラム量でサイジングを適用すると同時に、堆積プロセスに対する主要なパラメータの影響を評価することができます。このプラントは、3つの主要なステーションで構成されています。繊維のサイジングと洗浄の処理。処理の前後の乾燥繊維の取り扱い;繊維をオーブン乾燥します。 1日あたり4キログラムのRCFを連続サイクルで治療できます。

次に、CETMAのサイズのRCFを、フランスの研究センターCEAとフランスのコンパウンダーSUEZが使用して、未使用の熱可塑性ポリマーとリサイクル熱可塑性ポリマーを使用した成形コンパウンドを製造しました。コンパウンドの物理化学的特性評価が完了し、CETMAサイジングが最終的な複合材料の機械的性能を向上させる能力が検証されました。

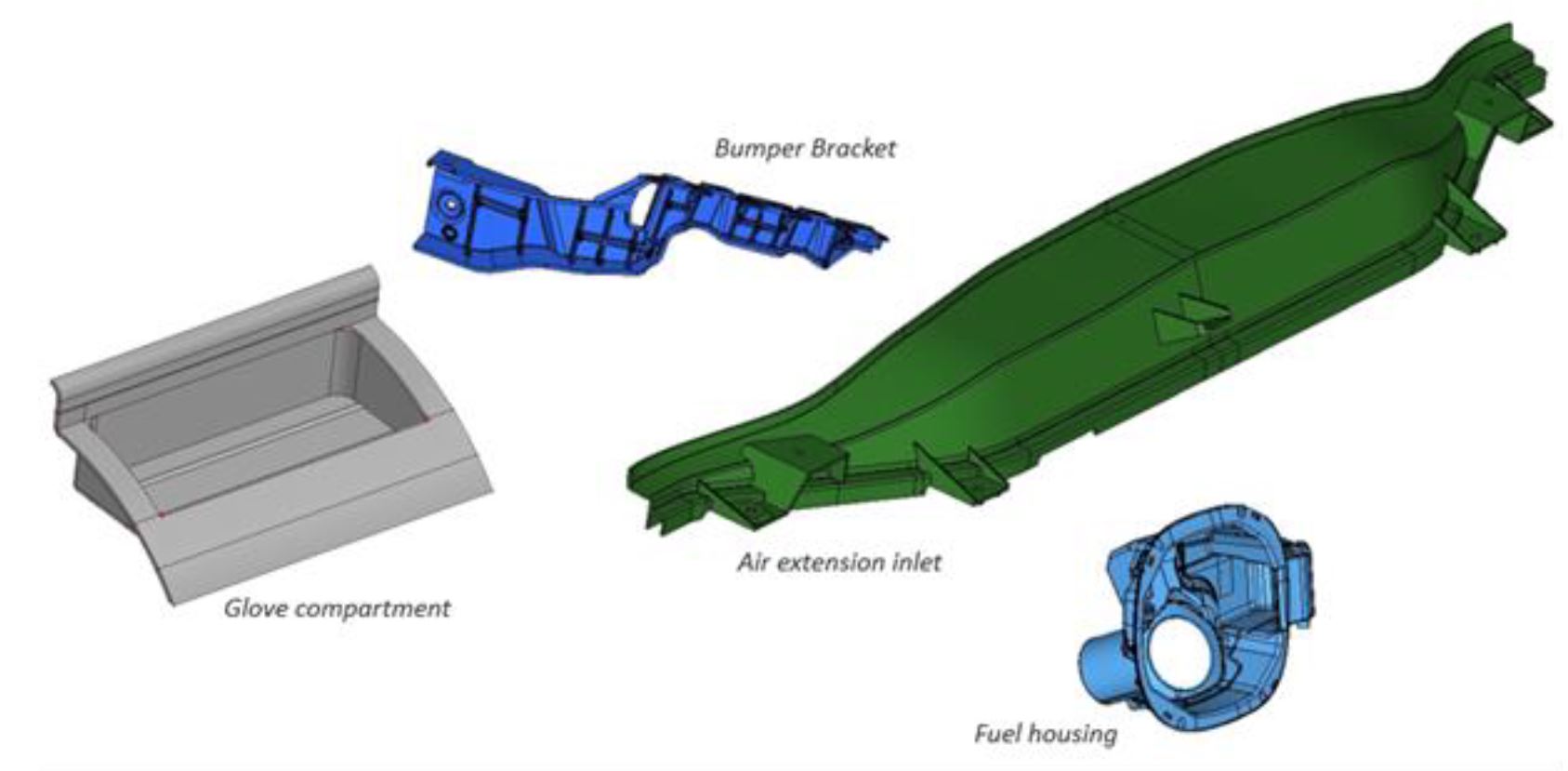

次に、革新的なRCF成形コンパウンドを使用して、現在ガラス繊維強化PPまたはPA6で製造されている自動車の半構造部品を射出成形しました。材料のリサイクルと再利用における明らかな利点に加えて、車両重量、燃料消費量、およびCO2排出量の削減も実証されました。

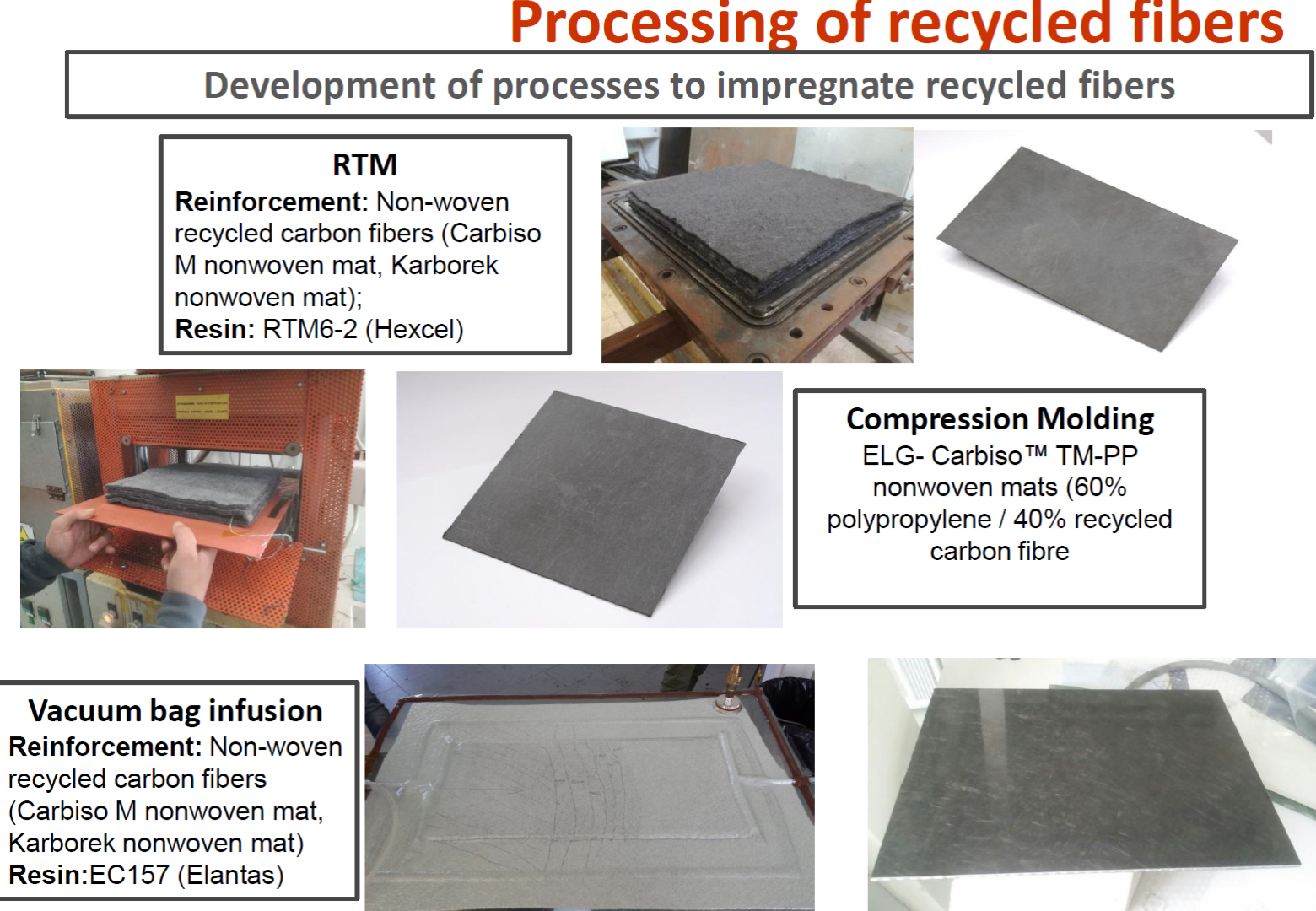

REVALUE以外にも、CETMAは、圧縮成形、真空注入、RTMなどの複数の複合プロセスにおけるRCFのサイジングをさらに開発および評価しており、すべてのケースで改善された特性を示しています。

構造ヘルスモニタリング(SHM)

CETMAの複合材料活動のこの最後の重要な分野も、業界でますます重要視されています。 「私たちは、建設および建築用途にSHMを適用した長年の経験があります」とPassaro氏は述べています。 「また、コンポジットでSHMを使用して多くの作業を行いました。これは将来のアプリケーションにとって重要であることがわかっており、複合材料メーカーや業界と協力してこの技術を前進させていきたいと考えています。」

樹脂

- 複合材料プロセスの最適化と制御のための超音波センサーのカスタマイズ

- 複合材料用の再処理可能、修理可能、リサイクル可能なエポキシ樹脂

- 複合材料の硬化監視のためのACおよびDC誘電測定の組み合わせ

- CompositesOneとIACMIが2日間のワークショップを主催

- 複合材料とボンドライン内の温度の測定

- TPACとTPRCは、熱可塑性複合材料のリサイクルプロセスを開発しています

- PES添加剤は、エポキシ複合材料の破壊および微小亀裂に対する耐性を高めます

- SABICとNottinghamSpirkは、イノベーション開発を加速するために提携しています

- イスラエルと米国でコンポジットの世界にサービスを提供

- 切削の課題:混合マトリックス複合材料と繊維強化複合材料

- ABBロボティクス:技術革新とロボティクスR&D