複合材料の硬化監視のためのACおよびDC誘電測定の組み合わせ

私は、AvPro(米国オクラホマ州ノーマン)のThermoPulseマイクロワイヤーセンサーを介した硬化監視について書きました。これは、硬化管理システムでの使用を目的としています。また、Synthesites(ベルギー、ユックル)の直流(DC)誘電体センサーについても書いています。現場監視とリアルタイムTg評価。このブログでは、Lambient Technologies(ケンブリッジ、マサチューセッツ州、米国)と、交流(AC)誘電センサーの歴史、およびACとDC誘電分析(DEA)を組み合わせた最新のLT-440機器について説明します。 「どちらのテクノロジーにも長所と短所があります」とLambientの創設者であるHuanLee氏は言います。 「AC測定とDC測定を組み合わせることで、製造中のR&D、品質管理、および現場監視のための可能な限り多くのツールが提供されます。」

ランビエントテクノロジーの歴史

Leeは、1980年代に治療モニタリングを開発しているMITのR&Dグループに所属していました。彼はこの技術を商業化するために1982年にスピンオフのMicrometInstrumentsを設立しました。 Micrometは数回取得されました。 2001年、NETZSCH(ドイツ、ゼルプ)はHolometrix Micrometを買収し、NETZSCHの世界的な熱分析事業と統合しました。

しかし、リーはNetzschがテクノロジーを十分に開発していないと感じたため、Micrometビジネスユニットを離れ、2008年にMicrometInstrumentsのリードエンジニアであるStevePomeroyとLambientTechnologiesを共同設立しました。 「私が去った後、Netzschは治療モニタリングのための優れた機器であるEpsilon288を開発しました」とLeeは言います。 「しかし、Netzschは大企業であり、DEAは彼らにとって小さな市場です。 Lambient Technologiesでの私たちの利点は、テクノロジーの創始者の1人としての私の役割による、独自の深い知識です。」樹脂と複合材料は引き続き同社の重要な分野ですが、特定の種類の業界を対象としているわけではないと、LambientTechnologiesのマーケティングディレクターであるMariaS.Lee氏は述べています。 「私たちは、マニキュア、歯科材料、接着剤のメーカー、および複合風ブレードと医療用インプラントの製造業者と協力しています。」

Lambient Technologiesのセンサーと機器は、エポキシ、アクリル、ポリウレタン、ポリエステル、ポリイミド、ポリアミド材料、UV硬化ポリマー、あらゆる種類の成形コンパウンド、塗料、コーティング、繊維強化などの硬化サーモセットポリマーの誘電特性を監視するために使用されます。コンポジット。それらのソリューションは、配合、反応速度、粘度、硬化状態に関する洞察を提供します。それらは、ポリマー材料の研究と製造プロセスの最適化に使用されます。これらは、バッチ反応容器を使用したポリマー製造や、オーブン、オートクレーブ、プレス、引抜成形システムを使用した複合材料の製造を管理するために使用できます。

DEAの科学

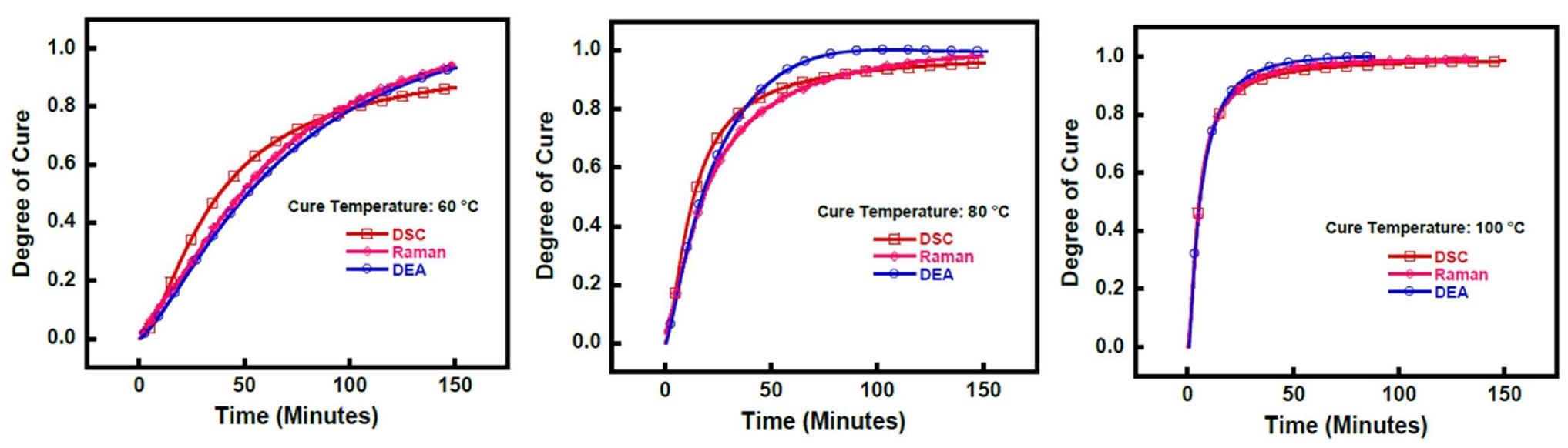

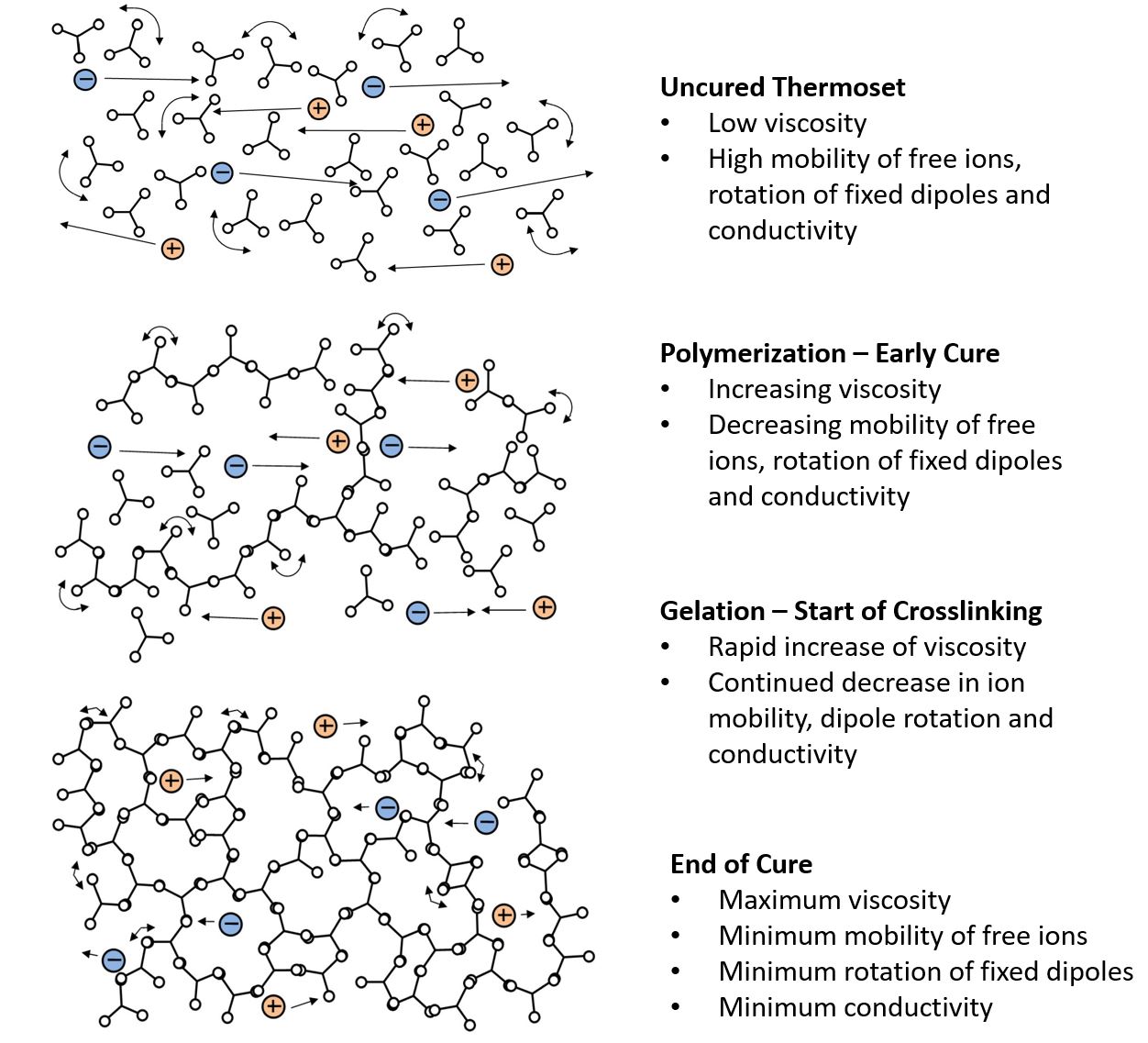

誘電分析(DEA)は、示差走査熱量測定(DSC)や動的機械分析(DMA)のような熱分析手法であり、HuanLee氏は次のように説明しています。 センサーを使用して、テスト対象の材料の電気的特性を測定します。どの熱硬化性樹脂でも、2つのことが起こっています。イオンは流れていますが、これは硬化状態に等しい分子ネットワークの緊密さによって妨げられます。流れるイオンは、電磁場または信号に対して周波数に依存しない応答を提供します。樹脂内の2番目のアクティビティは、同じ電磁場または信号に応答した正および負の双極子の回転です。ただし、この応答は電磁界の周波数に依存します。これらの周波数に依存しない現象と依存する現象を分離することは、治癒の状態を区別するための鍵です。」

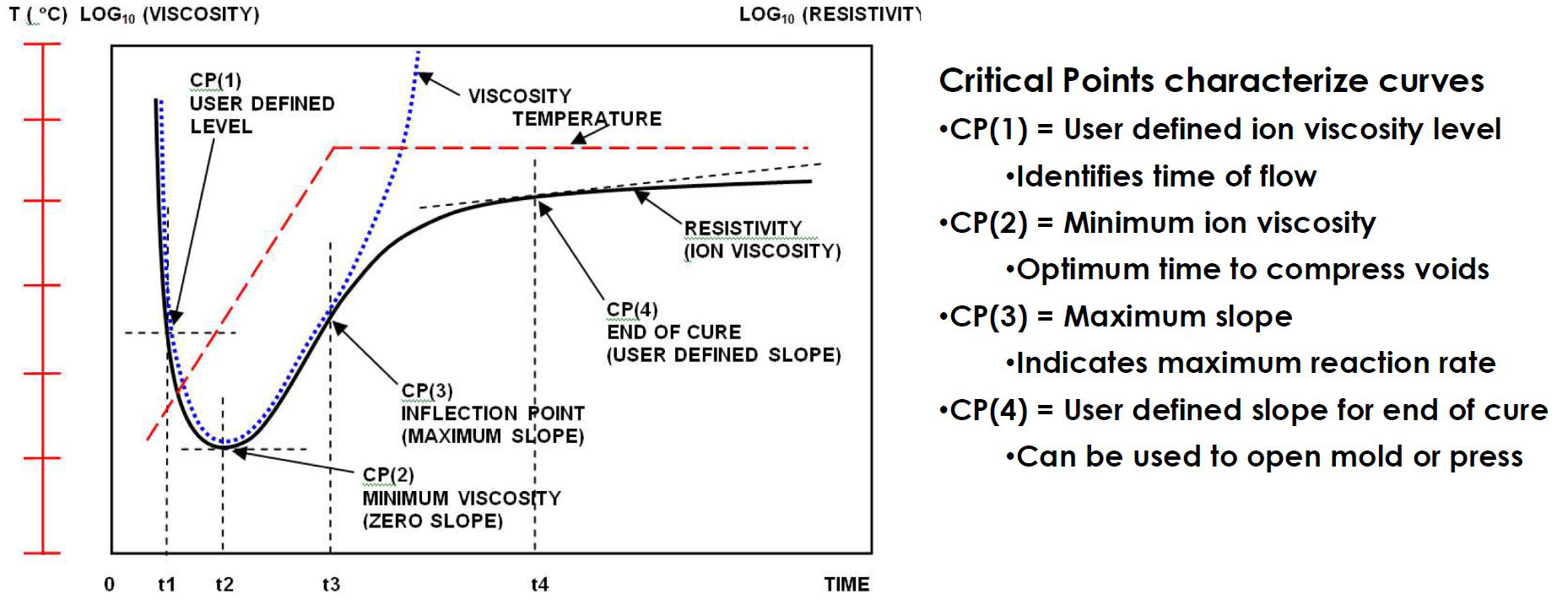

液体樹脂では、イオンの流れに対する抵抗が低いとリー氏は言います(上の図の未硬化熱硬化性樹脂を参照)。 「樹脂が硬化すると、抵抗が上がります。硬化の終わりには、イオンの流れに対する抵抗が非常に大きくなります。」 DEAは、ポリマーの抵抗を測定します (抵抗率として報告されます )および容量 (誘電率として報告 )。 抵抗率 周波数に依存しないイオンフローと周波数に依存する双極子回転成分の両方が含まれています。周波数に依存しない抵抗率は、イオン粘度として知られています。 (下のグラフを参照)そして、ゲル化前の樹脂粘度およびゲル化後のその弾性率と相関します。

ゲル化のポイントを特定する誘電イベントはありませんが、イオン粘度が時間とともに変化する場所(勾配)で硬化を容易に特定できます。 )ゼロに近づきます。 「ゲル化は機械的なイベントです」とリーは説明します。「したがって、樹脂の誘電特性は役に立ちません。ただし、ピークスロープに等しい最大反応速度の近くで発生します。硬化の最後に、ユーザーは(材料と用途に基づいて)完全に硬化するものを決定し、次にこれが発生する勾配を特定します。これは、設定された時間と温度を使用するよりもはるかに信頼性があります。」

DEAシステム要素

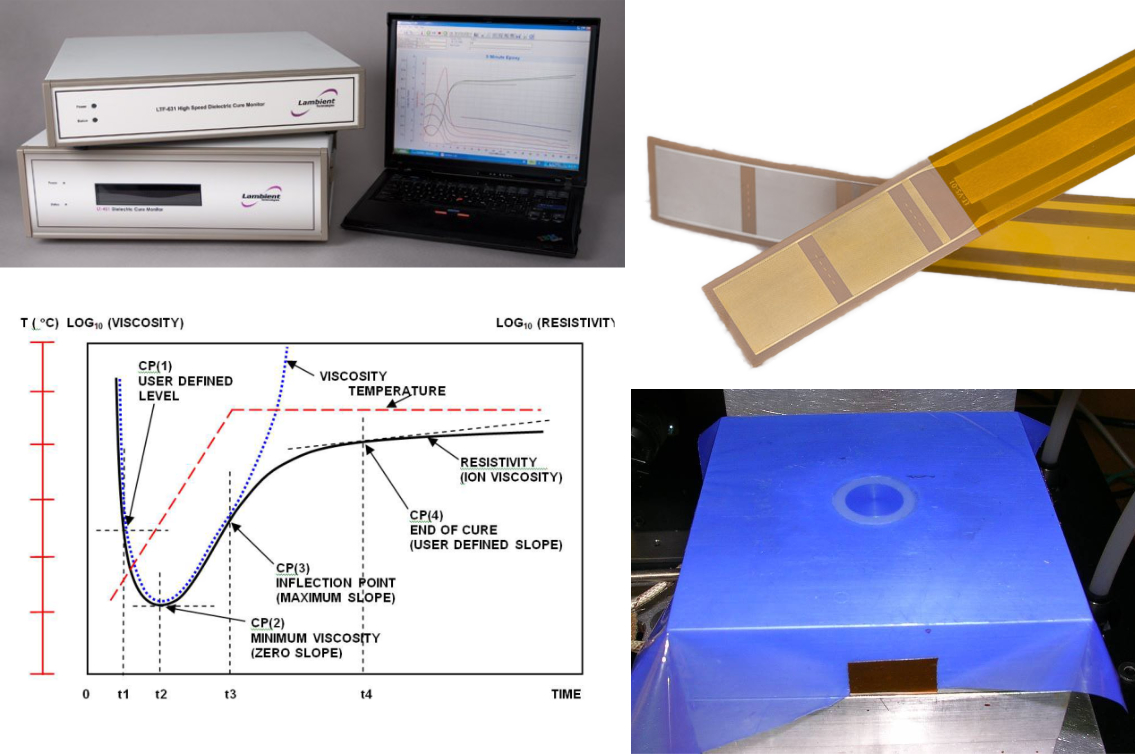

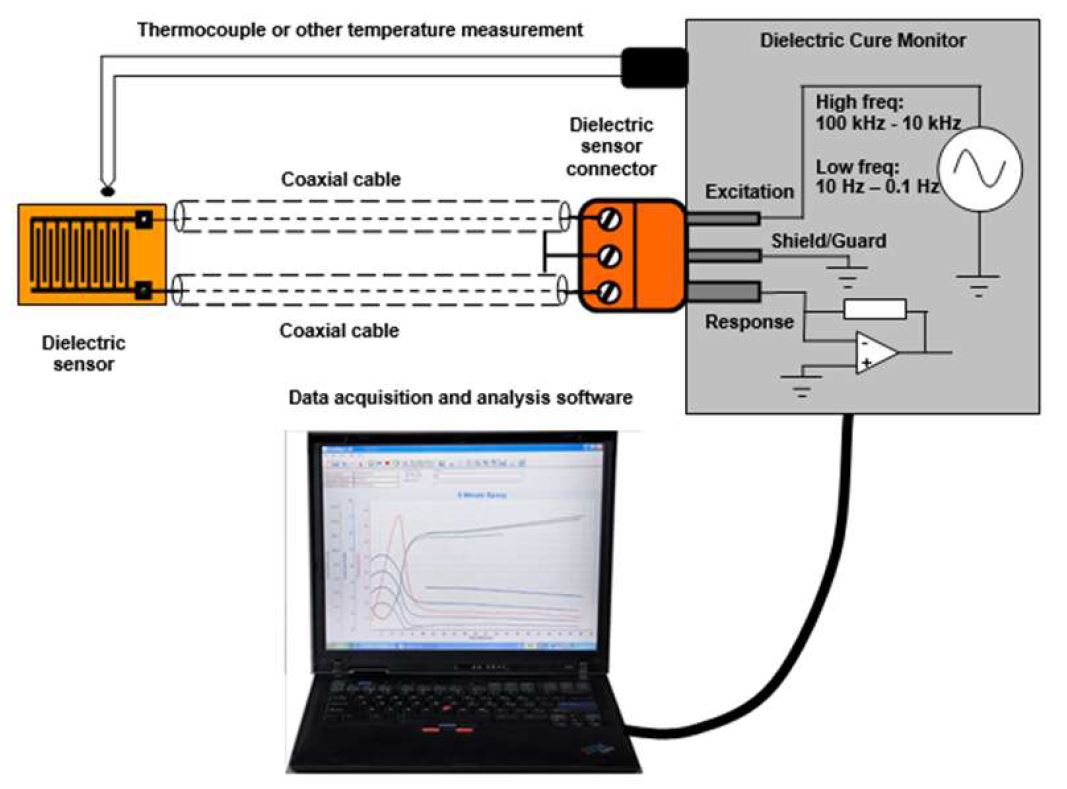

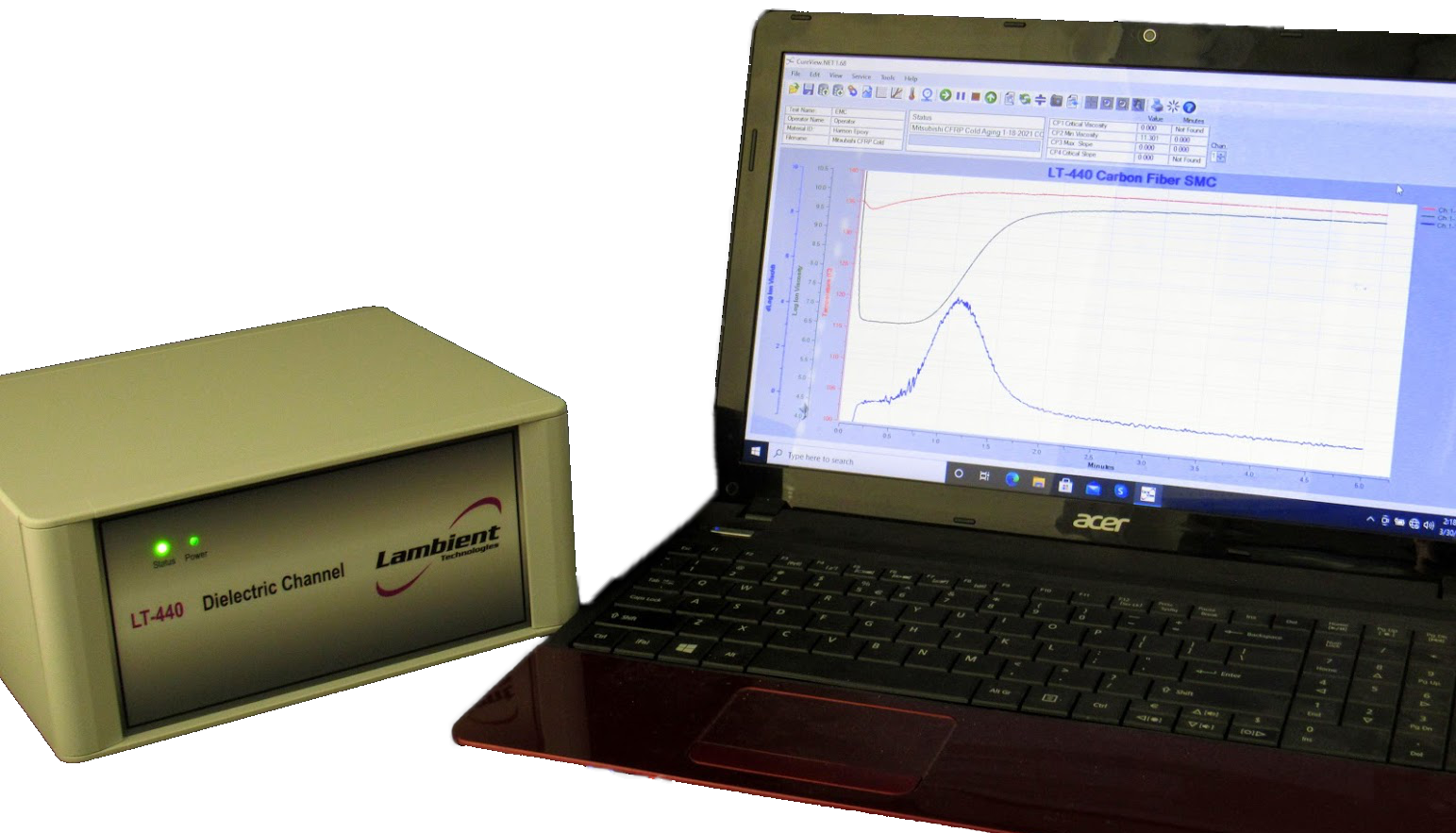

Lambient Technologies DEAシステムは、いくつかの重要な要素で構成されています。測定は、熱電対などの温度センサーを含む誘電センサーを使用して行われます。 「誘電特性は硬化によって変化しますおよび 温度」とリーは述べています。センサーは、LambientのCureViewデータ取得および分析ソフトウェアを実行しているラップトップに接続されている監視機器にケーブル接続されています。

Lambient Technologiesの誘電体センサーは、永続的または使い捨てにすることができます。恒久的なセンサーは金型やプレスに埋め込まれており、再利用できます。それらは通常、セラミック基板に埋め込まれた1つまたは複数の金属電極、熱電対、および多くの場合ステンレス鋼であるシースで構成されます。これらのセンサーは通常、直径0.25インチから1インチの範囲で、250°Cまで使用できます。使い捨てセンサーは部品の表面に使用され、薄い(100マイクロメートル)柔軟なカプトン基板に接着された電極のアレイで構成されています。 350°Cまで使用できます。 Lambientは、長さが38センチメートルのVaricon使い捨てセンサーと、長さが3.8センチメートルのMini-Variconセンサーを提供しています。

Lambient Technologiesには、さまざまな監視装置もあります。 「私たちはLT-451誘電体硬化モニターラボグレードシステムから始めました。これは非常に感度が高く、柔軟性があります」と、LambientTechnologiesの共同創設者でソフトウェア開発のリーダーであるStevePomeroy氏は述べています。 「私たちの顧客は、QA / QCと製造を特に対象としたシステムを必要としていたため、LTF-631高速誘電体硬化モニターを開発しました。各LT-451またはLTF-631には最大4つのチャネルがあり、各チャネルには1つの誘電体と1つの熱電対入力があります。また、QA / QCおよび製造専用のLT-439誘電体チャネルも開発しました。それはより安価であり、翼や風の刃などの大きな物体のために1つのシリアルリンク上で複数の機器を使用できます。 LT-451に似ていますが、ユニットごとに1つのチャネルしかありません。」彼は、Lambient Technologiesの機器の30%が研究開発に使用され、50%がQA / QCに使用され、20%が製造に使用されていると推定しています。

ACおよびDC硬化モニタリング

「私たちは主にAC測定を使用します」とLee氏は述べています。「これは単に信号電圧が振動していることを意味します。硬化状態を測定するために必要な最適な頻度は、硬化プロセスのどこにいるかによって異なります。材料の弾性率がはるかに高い場合、最初は高い周波数が適していますが、硬化の最後は低い周波数が適しています。」

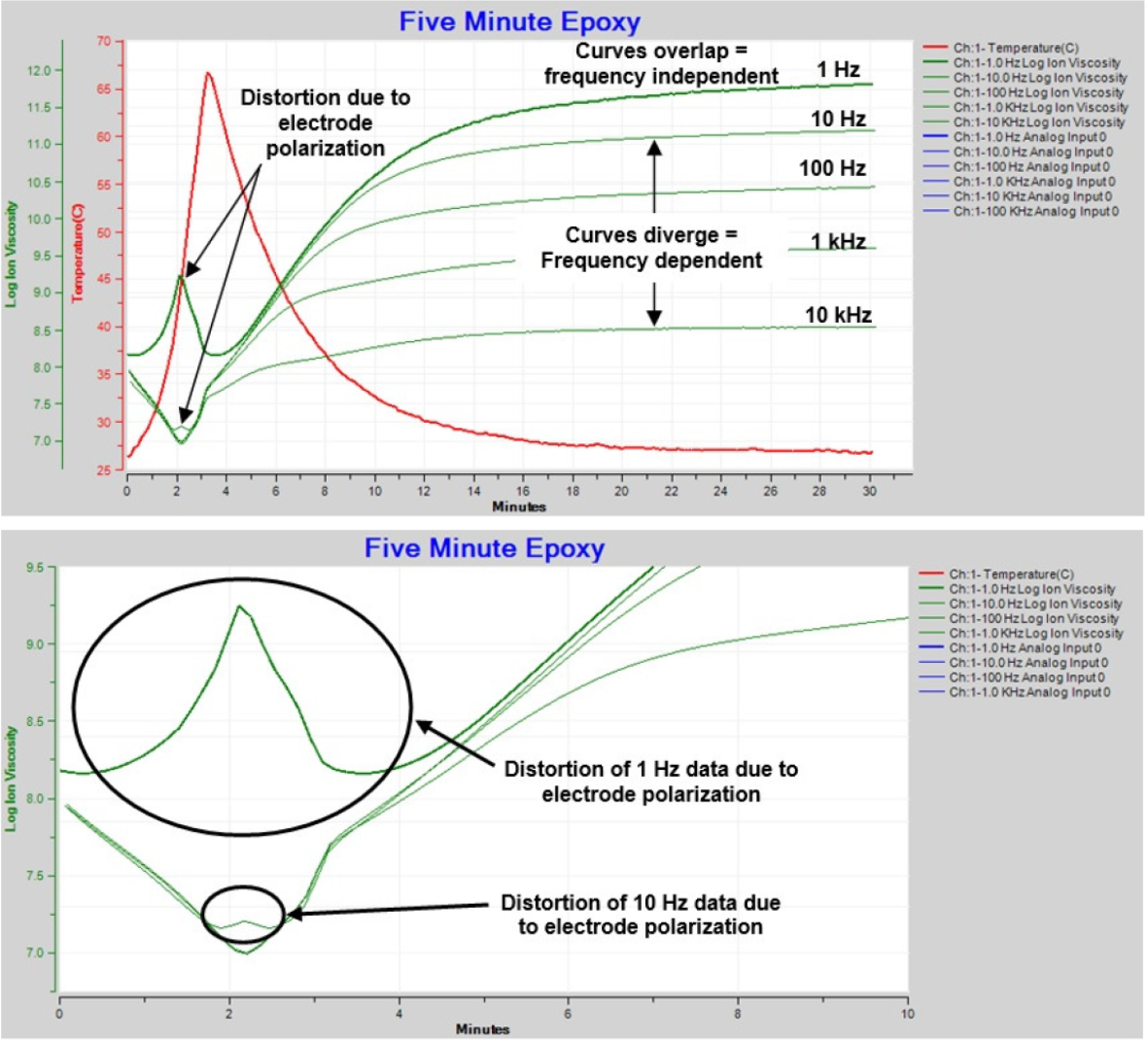

技術概要3.04の図4-4および4-5は、5分間のエポキシの硬化中のイオン粘度測定の歪みを示しています。電極の分極によるこの歪みは、周波数が高くなるにつれて減少します。

「しかし、DCを使用することもできます」とLee氏は続けます。「これは、固定電圧(周波数=0)を印加し、電流を一方向にのみ駆動するため、これはより簡単です。 AC測定とDC測定は硬化の終了時によく一致しますが、DC測定は硬化の開始時に問題を引き起こす可能性があります。一方、ほとんどの熱硬化性樹脂および複合材料の硬化終了時のAC測定は問題ありませんが、特定の高抵抗材料では時間がかかりすぎる場合があります。」これは、熱硬化性材料の抵抗が最も高い硬化終了時のAC測定は、より低い周波数で行うのが最適であるためです。 「1ヘルツの周波数を使用している場合、3サイクルでの測定には3秒かかります」とLee氏は説明します。 「しかし、0.1ヘルツまたは0.01ヘルツの適切な低周波数を使用している場合、測定にはそれぞれ30秒または300秒かかります。したがって、測定はほぼ瞬時に行われるため、ここでDCが非常に役立ちます。 AC測定とDC測定の両方に長所と短所があります。」

「硬化開始時のDC測定の問題は、電気化学的抵抗に関係しているようです」とLee氏は言います。 LambientTehnologiesの出版物「TechnicalOverview3.04 – AC and DC Cure Monitoring」で説明されているように、DC測定中に樹脂で電気化学反応が起こり、抵抗が追加されるようです。これは、材料が硬化するにつれて減少し、AC測定とDC測定の間の不一致を減らします。

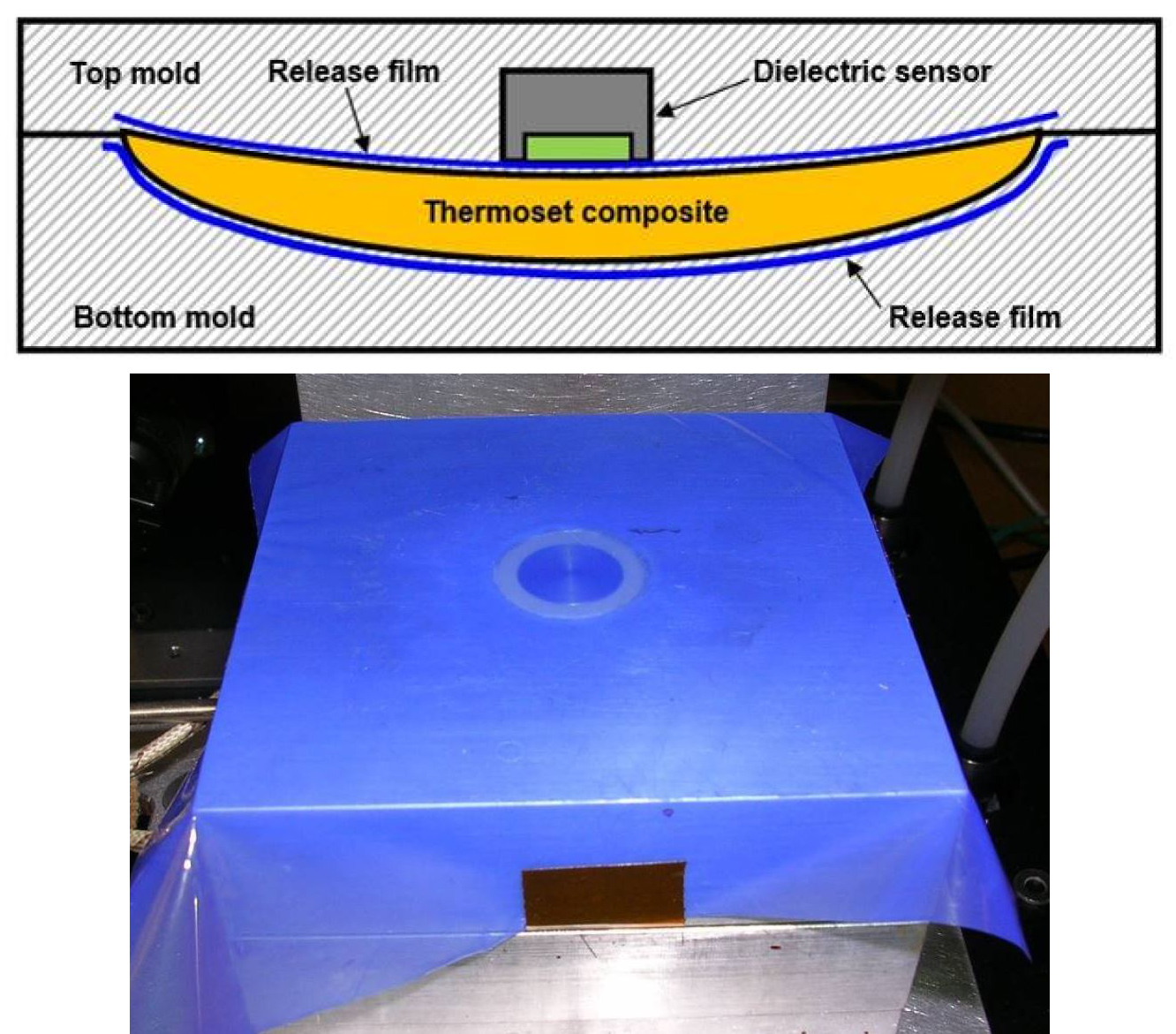

AC誘電体センサーは、下部のプレスプラテンに埋め込まれたセンサー上の青いフィルムに示されているように、真空バッグを介して測定し、フィルムを解放することができます。

AC測定の場合、電極分極と呼ばれる現象があります。 これは、早期硬化中にセンサー電極全体にブロッキング層を作成する可能性があります。これにより、見かけのイオン粘度が異常に高くなる可能性がありますが(図4-4-および4-5を参照)、周波数が高くなると低下し、1〜10キロヘルツでの測定では問題になりません。ただし、電極分極補正とも呼ばれる境界層補正を使用して、硬化に関する正確な情報を数学的に復元することは可能です。

もう1つの重要な問題は、AC信号が真空バッグやリリースフィルムなどの絶縁体を通過できるが、そのような絶縁体がDC信号をブロックすることです。したがって、これは、DCセンサーがポリマーと接触できるように穴を開ける必要があるDC測定の問題でした。 「したがって、AC測定を使用すると、センサーをほぼどこにでも配置して再配置したり、センサーのアレイを使用して、フィルムや補助材料に影響を与えることなく樹脂の流れを検出して硬化させることができるため、便利です」とLee氏は言います。 P>

DEAとケースヒストリーの使用

Lambient Technologiesは、その機器は使いやすいと主張しています。 「センサーを配置して材料を監視し、センサーケーブルを機器に接続し、処理を開始してソフトウェアを実行します」とPomeroy氏は言います。 「ソフトウェアは、機器が正しく機能していることを確認するために、5分間のエポキシのデフォルトテストを設定します。このエポキシ、テストセンサー、およびこのテストを段階的に実行するためのクイックスタートガイドを提供します。 1日のトレーニングも提供しています。」

Lee氏は、Lambientは顧客と協力して、顧客が必要な機器と知識を持っていることを確認していると述べています。たとえば、プレス用のセンサーをどのように固定しますか?使用するのに最適な周波数はどれくらいですか? 「多くの材料では、最初から最後まで硬化を特徴付ける1つの周波数を見つけることができます。他の材料の場合、より適切に機能する2つの周波数が存在する可能性があります。たとえば、材料がイオンの流れに対して最も高い抵抗にあるとき、最初はより高い周波数で、最後はより低い周波数です。それは試行錯誤の問題です。 LT-451の良いところは、一度に複数の周波数をテストして、どれが材料に最適かを判断できることです。」

「ほとんどの材料に関する広範なアプリケーションノートがあります」とPomeroy氏は付け加えます。 「また、DEAと治療モニタリングに関する300ページのハンドブックを発行しました。これは、他の多くの実用的なリソースと同様に、当社のWebサイトでオンラインになっています。それが私たちのユニークなところです。私たちは科学について非常に透明性が高いため、ユーザーは何が起こっているのかを理解できます。」

QA / QCのケース履歴の例は Continental Structural Plastics(CSP、米国ミシガン州オーバーンヒルズ)は、シート成形コンパウンド(SMC)および成形SMC部品のメーカーです。 「彼らはSMCの各バッチをテストします」とリーは言います。プロセスステップは次のとおりです。プレスを予熱して温度をテストします。オープンプレス;指定された重量でSMCを入れます。プレスを閉じてデータ取得を開始します。イオン粘度曲線が作成され、そこから臨界点1から4が抽出され、データがログに記録されます。 「これは、材料が仕様に準拠し、期待どおりに硬化することを確認するために、バッチごとに行われます。」

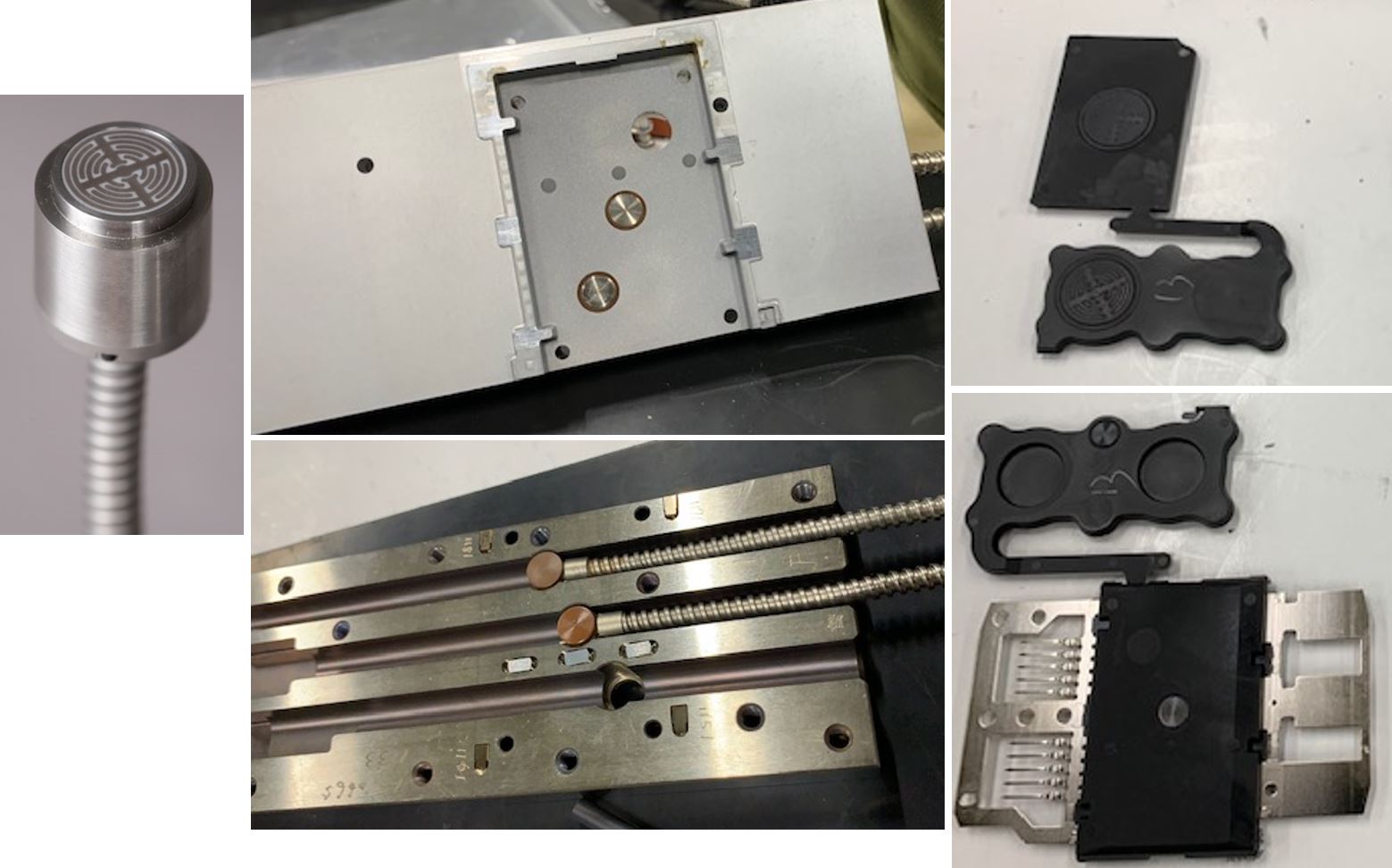

Lambient Technologiesセンサー(左) エポキシ成形コンパウンド(EMC)金型の前面と背面に表示されます(中央) 成形回路チップの硬化を監視するために使用されます(右) 。

製造事例の歴史の例には、エポキシ成形コンパウンドを使用する日本の回路チップメーカーが含まれます。 「彼らはエポキシ成形コンパウンドプレス用に金型内のセンサーを使用しています」とLee氏は言います。 「彼らは、材料が金型に出入りするタイミング、つまり充填時間、および材料が一貫して硬化していることを確認するために、これら2つのポイントの間でどのように硬化するかを監視します。彼らは、集積回路パッケージの製造可能性に影響を与えるアンダーキュアまたはオーバーキュアの材料特性を分析しています。充填時間中の粘度のウィンドウは非常に狭く、彼らはそれを監視したいと考えています。」

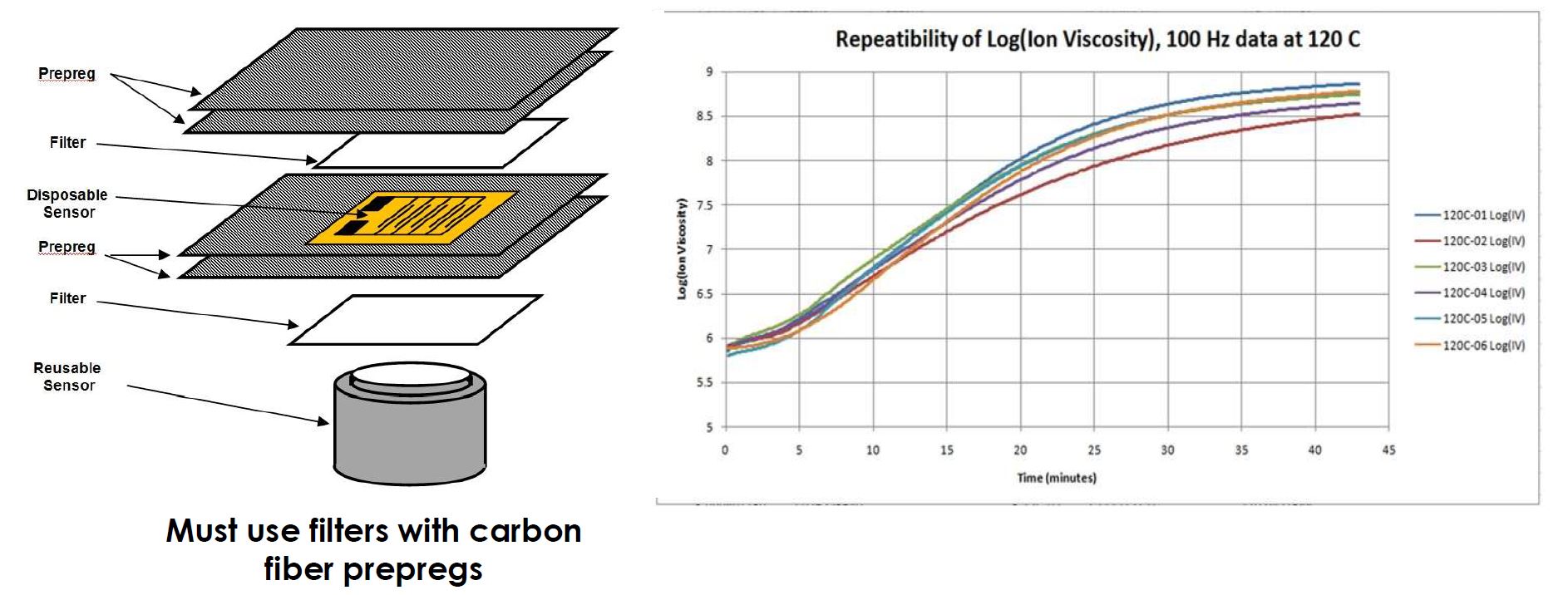

「同様に、プリプレグを監視することは可能です」とリーは言います。 「プリプレグが寿命の初めに治癒する方法は、寿命の限界の終わりに硬化する方法と同じではありません。 DEAは、経年変化に伴う変化を監視して、各プリプレグロールの最初から最後まで材料の硬化挙動を監視できます。」ここでの1つの注意点は、炭素繊維は導電性であるということです。 「ファイバーが電極をブリッジすると、DEAセンサーが短絡します」と彼は警告します。この場合、フィルターが使用されます。 「フィルターはセンサーに樹脂を通しますが、カーボンファイバーからセンサーを絶縁します。」

LT-440と将来の治療管理

Lambient Technologiesは、LT-440がACセンサーとDCセンサーの両方の使用を可能にする最初のDEA機器であると主張しています。 「このシステムの目標は、樹脂の硬化を簡単に監視できるようにすることですが、このデータを使用して温度を管理し、硬化プロセスを制御する新しいソフトウェアも開発しています」とLee氏は言います。 「たとえば、センサーからのデータを使用して、金型またはプレスをCP4(硬化の終わり)で開くように設定できます。お客様の機器にAPI [アプリケーションプログラミングインターフェイス]を提供できます。」

しかし、ACからDCへの測定間の切り替えを管理するのはどうですか? 「それは単にあなたが使いたい周波数を指定することの問題です」とリーは言います。 「DC測定では、周波数をゼロに設定します。ある程度の経験を積む必要がありますが、ACとDCが治療の開始時と終了時のどちらにメリットがあるかについてはすでに説明しました。また、オンラインで利用できるナレッジベースに追加する予定です。」

「非常に多くの人が硬化を監視するために温度と時間を使用しますが、これは時代遅れです」とポメロイは言います。 「DEAは、治療法を監視し、推測をやめるためのはるかに優れた方法です。 DEAは、樹脂と複合材料が硬化を完了したこと、およびその硬化が他の部品とどのように比較されるかを文書化する方法を提供します。」リーは同意します。「誰もがその価値を理解しています。しかし、現状を変えるのは難しいです。」ただし、DEAが提供する知識は、複合材料製造の将来に必要な利点になります。

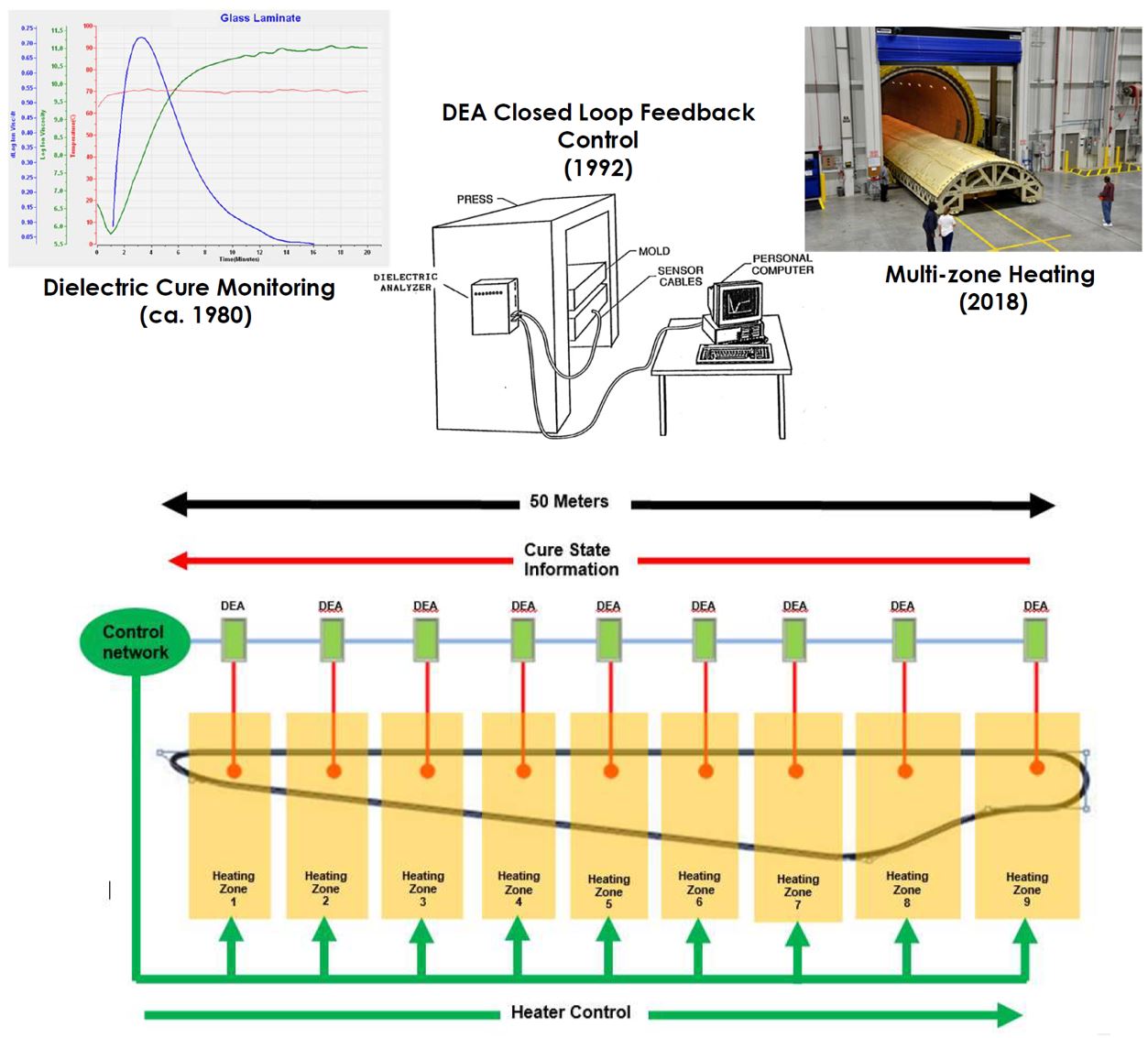

Lambient Technologiesは、Spirit AeroSystems(ウィチタ、カンザス州、米国)と、スコットランドのプレストウィック施設が2017年から2018年にかけて、従来のオートクレーブに比べて複合部品を40%速く、半分のコストで硬化できるインテリジェントなマルチゾーン加熱ツールを開発したことを挙げています。プロセス:

「一度に何時間も標準温度でコンポーネントを硬化させる代わりに、個々の部品の形状に合わせてサイクルタイムを調整できるようになりました」と、プレストウィックにあるスピリットの先端技術センターのリードエンジニアであるスティービーブラウンは説明します。 「オートクレーブは製造ラインのボトルネックでした。オートクレーブを取り外すと、コンポーネントのサイクルタイムが短縮され、製造コストが削減され、エネルギー消費量が削減されます。」

Lambient Technologiesは、テクノロジーの収束を示しています(トップ) これは、硬化モニタリングからのリアルタイムフィードバックを通じて硬化プロセスの完全な制御を可能にするマルチゾーンの加熱ツールを使用した硬化管理のために実装できます。ブラジルの風力ブレードメーカーであるTecsisは、Lambient Technologiesにアプローチして、各ブレードの長さに沿った300箇所でエポキシ樹脂の硬化を監視するDEA機器を開発しました(下) 。これがLT-439の開発につながりました。

樹脂

- DIY:HomeBrewの温度監視と規制

- スーパーキャパシター用途向けのグラフェンおよびポリマー複合材料:レビュー

- 複合材料とボンドライン内の温度の測定

- 熱可塑性複合材料コンソーシアムは、自動車および航空宇宙向けの大量生産を目指しています

- サプライヤー、製造業者が利用できる硬化試験サービス

- 状態監視の落とし穴と工場メンテナンスの可能性

- ITおよびOT向けのCiscoIntrosIoTリモートモニタリングソリューション

- 資産状態監視のためのインダストリー4.0:重要性と利点

- 腐食性および爆発性液体のレベル監視ソリューション

- 健康と環境の監視のためのウェアラブルガスセンサー

- 硬化中の複合材料のその場欠陥検出のためのシステム