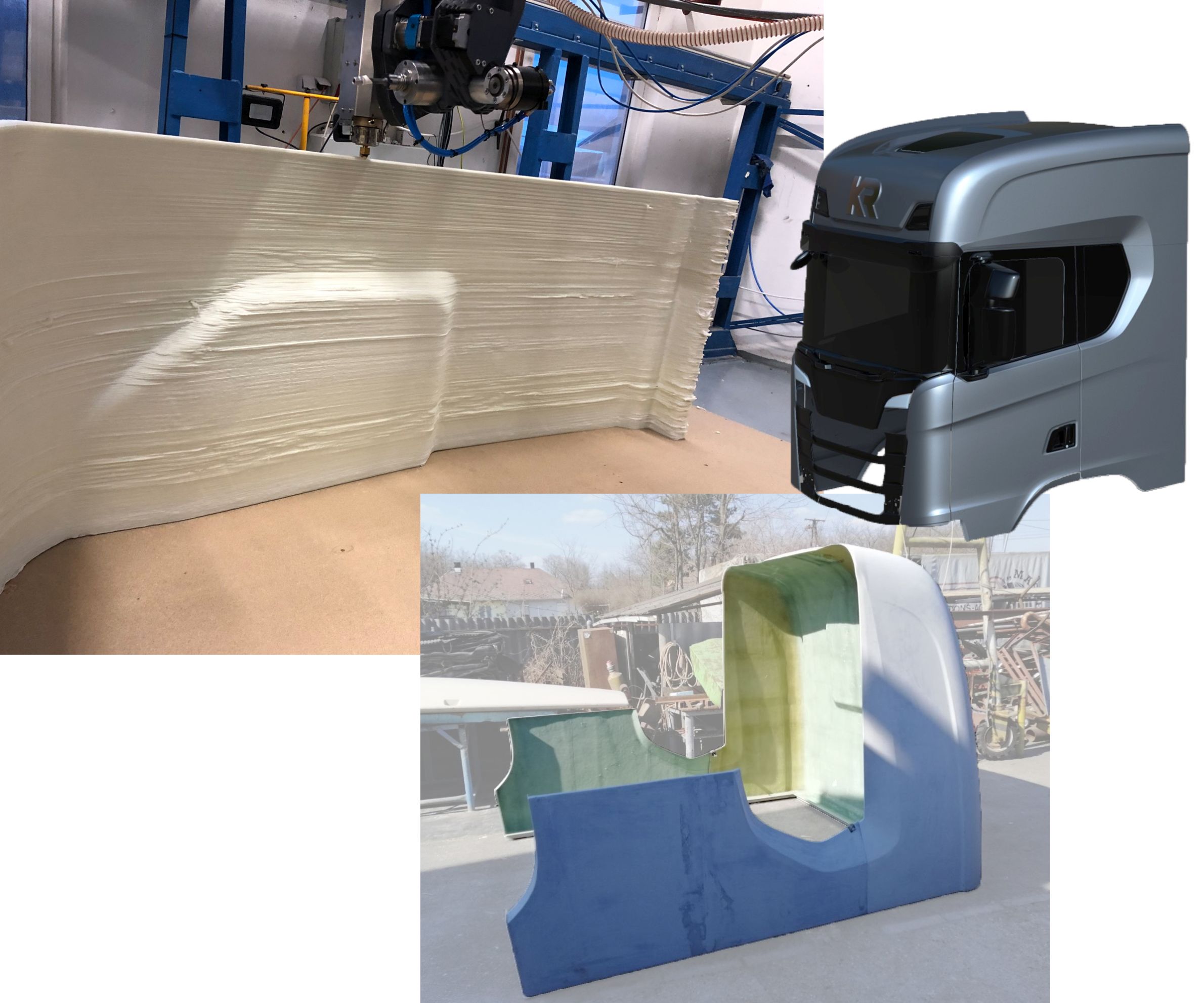

5軸CNCマシンを使用した大型複合金型の3Dプリント

「CNC機械加工のポリウレタンフォームとハンドレイアップGRP(ガラス繊維強化プラスチック)を使用して金型を作成していましたが、そのアプローチには多大な労力と無駄が伴いました」と、ラピッドプロトタイピング(ブダペスト、ハンガリー)の所有者であるGyörgyJuhászは説明します。 12月のCEADロボット押出機。 「現在、30%の短いガラス繊維強化ポリプロピレンを使用した3D印刷金型であり、労働時間を50%削減しています。」

Juhászは、船大工として複合材の使用を開始しました。彼のプロジェクトには、ComoYachtsとNarkeElectrojetが含まれます。これらは、世界初の全電気式水上バイクの量産であると主張しています。 「ハンガリーでは、どの湖でも石油ベースの燃料を使用することはできません。ヨーロッパで2番目に大きい湖があります」と彼は説明します。 「私たちは企業向けにさらに多くの電気ボートモデルを開発しています。これらのプロジェクト用のプラグと金型を作成するための、より速く、より安価な方法が必要でした。」

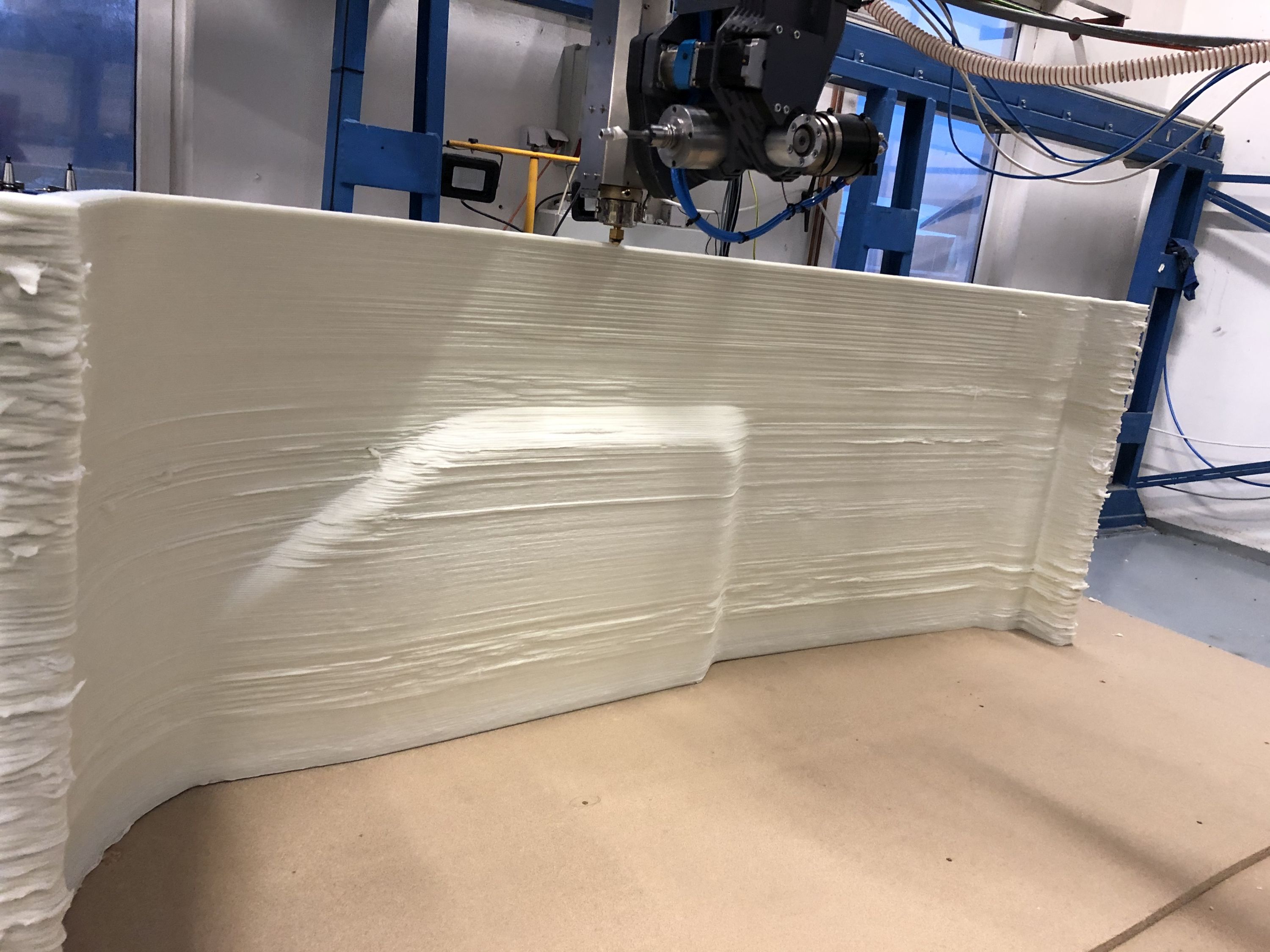

この新しい3D印刷システムで完了した最初のプロジェクトの1つは、カスタムトラックおよびトレーラーメーカーのKrismar(ベルギー、ワールダムネ)の複合スリーパーキャブ用のグラスファイバーモールドです。 「これは非常に大きなコンポーネントで、2550 x 2200 x1200ミリメートルの大きさです」とJuhász氏は言います。 「冷却時の反りや変形を防ぐために、可能な限り最大の厚さで印刷したかったのです。」 30ミリメートルの厚さは、それぞれ15ミリメートルの2層で印刷され、約400キログラムのガラス繊維強化ポリプロピレンペレットを使用しました。

ラピッドプロトタイピングは、CNC機械加工システムに取り付けられたCEADロボット押出機を使用して金型を印刷しました。

型は、右側の部分と左側の部分(ここに表示)を含む4つの部分に印刷されました。

各ピースの成形面を機械加工した後、4つのピースをねじ込み、クランプしてラミネート用の面を提供しました。

次に、スリーパーキャブシェルを3Dプリントされた金型表面にラミネートしました。

前へ次へプロジェクトは成功し、3D印刷は時間を節約しましたが、Juhászは学ぶべきことがたくさんあることを認めています。 「このアプローチの最大の課題の1つは、印刷後にフライス盤とソフトウェアで0点(原点)を見つける必要があることです。印刷は縦に、フライスは横に行うので、各操作の開始点と方向が異なります。」また、インフィルを使用する代わりにベタを印刷するのは費用がかかるように思われますか? 「このプロジェクトでは、私たちは最初の段階でした」と彼は説明します。 「ペレットを使用した押出機ヘッドは、大判フィラメントプリンターよりも安価ですが、インフィルの印刷はそれほど簡単ではありません。しかし、将来的にはインフィル付きの家具を印刷することを計画しているので、学んだ教訓をツール作成に適応させます。」

樹脂