ハイライト:Composites Convention 2019

DLRの興味をそそる名前のFlappybot(柔軟な自律生産、配置、組み立てロボット)プロトタイプは、大型航空宇宙部品の製造で一般的な大型で高価な静的機械からの根本的な逸脱です。このコンパクトな自律型AFPユニットは、金型上を直接「駆動」するように設計されています。ソース| DLR

複合材産業が成長を続け、競争力を向上させるためには、デジタル化と自動化がもたらす機会を活用する必要があります。ドイツで開催された最近の2つの航空宇宙に焦点を当てた会議では、複合材料製造の将来がどうなるかが検討されました。

スタッドの未来の工場を訪問

Future Factory for Compositesは、6月12〜13日にドイツのシュターデで開催された今年のCompositesConventionのテーマでした。 CFKバレーe.V.が共同で主催(Stade、ドイツ)およびCarbon Composites e.V. (ドイツ、アウグスブルク)、このイベントには450人近くの記録的な参加者が集まりました。パートナーネットワークとしてのUtahAdvanced Materials and Manufacturing Initiative(UAMMI、Kaysville、Utah、U.S。)とパートナー国としての米国とのコラボレーションにより、米国での存在感が高まりました。

「デジタル化:コンピューター支援製造から人間支援自動化への移行」というタイトルの冒頭の基調講演で、ドイツ航空宇宙センター(DeutschesZentrumfürLuft-undRaumfahrt; DLR;シュターデ、ドイツ)は来るべきプログラムの味を提供しました。 DLRで開発中の将来の工場技術には、生産時間を短縮するために連携する複数の協調ロボットと、プロセスの最適化を可能にする機械のデジタルツインが含まれます。もう1つの重要な領域は、柔軟な生産シナリオのためのモバイル自律ロボットに関するものです。これらには、プロトタイプのFlappyBot、 が含まれます。 コンパクト 金型上を移動するファイバー配置ユニット。 Stüveは、過剰な自動化の潜在的な危険性について警告し、デジタル化をすべき方法について話し合いました。 製造プロセスに人間を再関与させます。

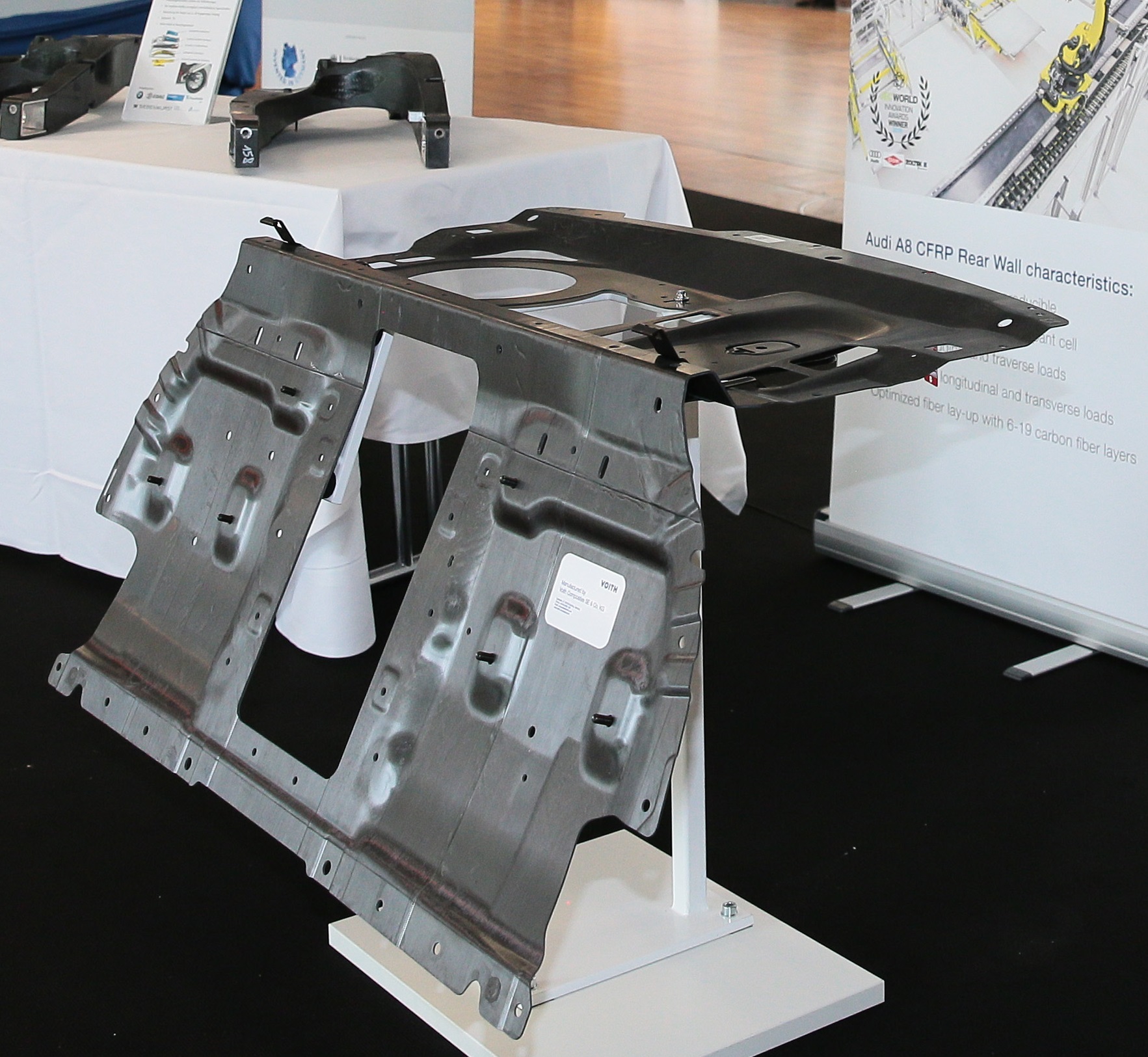

パッセンジャーセルの最大のコンポーネントであるAudiA8 CFRP後壁は、高度に自動化されたプロセスでVoith Compositesによって製造され、年間65,000コンポーネントの生産量を可能にします。ソース| CFKバレー

2番目の基調講演「迅速な製造と熱可塑性複合材料–トレンドとテクノロジー」では、NASAラングレー研究所(米国バージニア州ハンプトン)のシニアマテリアルエンジニアであるロバートG.ブライアント博士が、代表者を宇宙での建設に向けた地上工場。宇宙での長期的な人間の存在は、最初のステップとして避難所とプラットフォームを必要とします。ますます複雑になる構造を惑星外に配置するためのこれまで以上に大きなロケットの開発は、経済的に持続可能ではありません。ソリューションには、ニアサイトまたはオンサイトでの製造が必要です。熱可塑性複合部品のその場での統合を可能にするツールレスの高度なテープ配置(ATP)プロセスの使用が答えになる可能性があります。この新しい技術では、2台のATPロボットが互いに反対方向に動作し、1台は熱可塑性プリプレグテープを堆積し、もう1台はツールとして機能します。ツールレス製造は、航空宇宙製造のコストを削減し、宇宙探査の経済性を向上させるだけでなく、他の市場セクターにも利益をもたらす可能性があります(「一般的な原子航空のツールレス熱可塑性プラスチック複合プロセスの開発」で詳細をご覧ください)。

持続可能性

製造の進歩には、環境への影響の低減も伴う必要があります。これらの方針に沿って、次のセッションで、Spitzner Engineers GmbH(ドイツ、フィンケンヴェルダー)の創設者であるJörgSpitznerは、気候目標を達成するには、負の排出技術が必要であると主張しました。 Spitznerの会社は、特許を取得したBlancair風力タービンのコンセプトにより、タービンの効率が向上し、CO 2 が除去されると主張しています。 大気から。ナセルに取り付けられたフィルターモジュールに空気が引き込まれ、CO 2 合成燃料の製造やその他の用途での保管とリサイクルのために分離されています。浄化された空気は、ローターブレードの先端の開口部から放出されます。コンセプトを説明するビデオは、BlancairのWebサイトで入手できます。

セッションの主催者は、複合材料製造(DLR)におけるスマートな環境効率評価の概念、およびオートクレーブ外の室温で強化された火災、煙、毒性(FST)機能を備えたプリプレグ(TCR複合材料、ユタ州オグデン、米国)。

シミュレーションによるエンパワーメント

会議の初日の残りの時間は、シミュレーションに注意が向けられました。

フォイトコンポジット(ドイツ、ガルヒング)の最高技術責任者であるラースハーベック博士は、フォイトロービングアプリケーター自動繊維配置(AFP)マシンがプロセスチェーンを簡素化し、サイクルタイムを短縮した効率的な自動予備成形プロセスを可能にする方法について説明しました。彼は、アウディA8炭素繊維強化プラスチック(CFRP)の背面後壁用に、年間65,000個のコンポーネントを生産できる自動製造ラインで実行された構造およびプロセスシミュレーションの概要を説明しました。

MET Motoren- und Energietechnik GmbH(Rostock、Germany)のMark Bludszuweitは、シミュレーションがどのように部品をオートクレーブにロードする最良の方法への洞察を提供し、硬化プロセスの最適化と生産性の向上を可能にするかを説明しました。 DLRのスタッド施設で最大のオートクレーブ用に開発されたデジタルツインは、実際のプロセスと並行して実行することも、より高速に実行して部品の動作を予測することもできます。

さらに仮想プロセス開発のトピックでは、SMCプロセスのモデリング(ESIグループ、フランスのシャルトル=ド=ブルターニュ)と、オートクレーブのコアクラッシュとプリプレグのしわの問題を理解するためのサンドイッチパネルのプロセスシミュレーション(エアバスヘリコプター、フランスのマリニャーヌ)について説明しました。

仮想安全モデリングに目を向けると、ScherdelGruppeの一部であるReichenbacherHamuel GmbH(Dörfles-Esbach、ドイツ)のJochenRühlは、CFRP部品の機械加工中に発生する粉塵や粒子状物質を管理するシミュレーションベースのアプローチが、エアバスおよびプレミアムエアロテック(ドイツ、アウグスブルク)として。機械加工のシミュレーションと粒子分布の視覚化は、製造業者が安全衛生法の厳格化に準拠し、機械加工の結果を改善し、機械のダウンタイムとメンテナンスを削減するのに役立ちます。これらはすべて、最終的には部品あたりのコストの削減につながります。

シミュレーションセッションでは、設計、製造、財務の間の複雑な相互作用を考慮してコスト要因を特定する、複合材料製造の仮想コストモデリングに関するBoeingが後援するプロジェクト(マサチューセッツ工科大学、ケンブリッジ、マサチューセッツ州、米国)も紹介しました。最適な複合材料のバリューチェーンのシミュレーションモデリングに基づくデジタル工場計画の概念(Fraunhofer IGCV、ドイツ、アウグスブルク)。

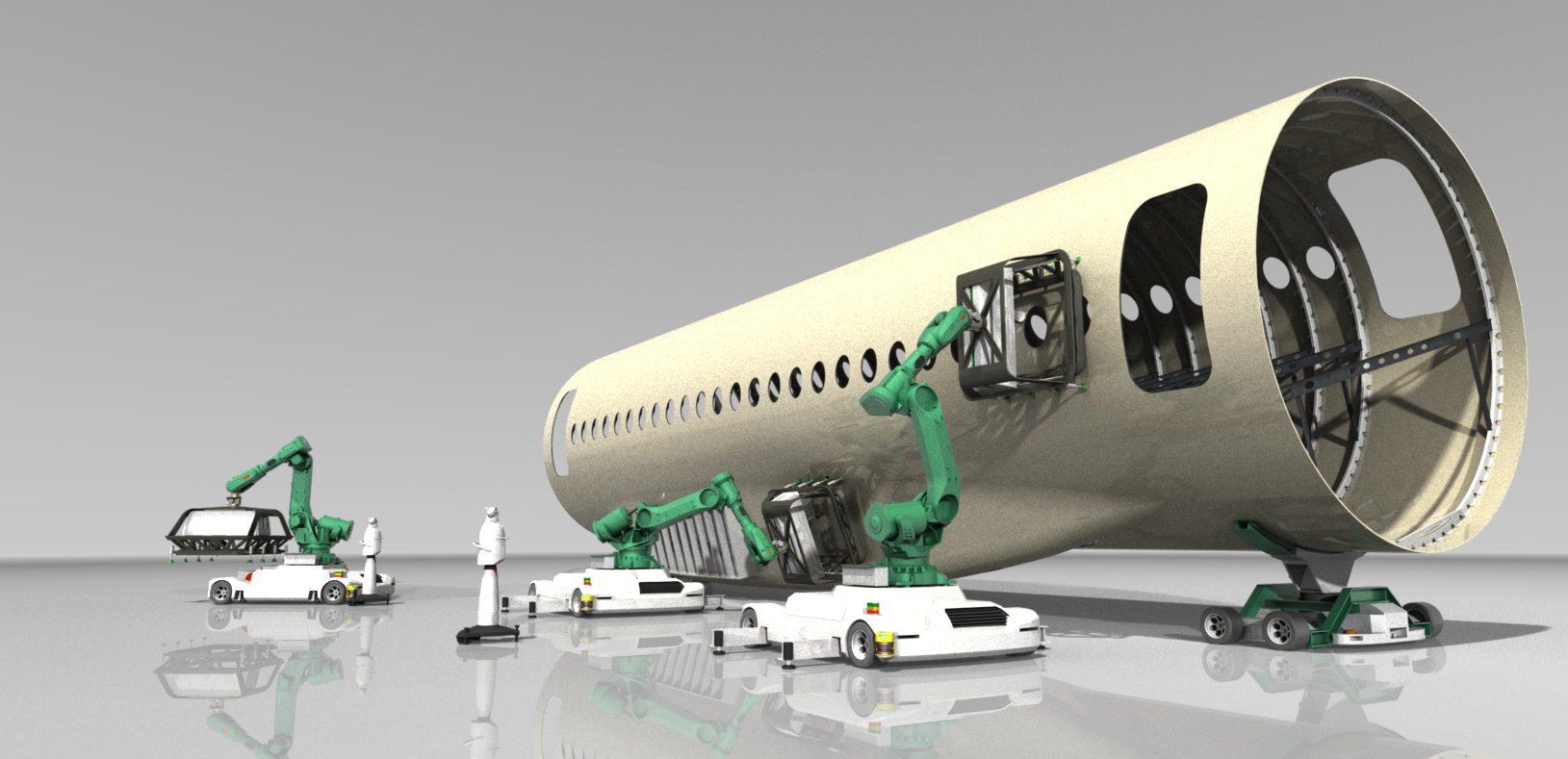

MBFast18モバイル機械加工のコンセプトは、無人搬送車、ロボット、ポータブルCNCマシンで構成されており、大型のCFRP航空機部品の製造における生産性を向上させます。ソース| Fraunhofer IFAM

受賞者

今年、2つのプロジェクトがCFKバレーイノベーションアワードと7,500ユーロの賞金を共有しました。

1位(および4,500ユーロ)は、大型CFRP航空機部品用の無人搬送車(AGV)ベースのモバイルCNC機械加工システムを開発したMBFast18モバイルロボットシステムプロジェクトに行きました。

ソース| Fraunhofer IFAM

大型航空機構造用の今日の高価な静的機械加工システムと比較して、小型の移動ロボットシステムは、柔軟な製造と高い生産性を可能にします。

MBFast18システムは、FFT Produktionssysteme GmbH&Co。KG(ドイツ、フルダ)が構築した長さ4.6メートルの自律型プラットフォーム、SICK AG(ドイツ、ヴァルトキルヒ)が提供するナビゲーションおよび安全センサー、およびSAUERの5軸CNCマシンを採用しています。 / DMG MORI(Suhl and Bielefeld、ドイツ)。 Fraunhofer Institute for Manufacturing Technology and Advanced Materials(IFAM; Stade、Germany)によって開発されたモバイルレーザートラッカーは、ロボットを正確に配置します。最大0.5平方メートルの作業スペースを備えた掘削ユニットは、真空グリッパーを使用してコンポーネントに固定されます。掘削位置は、BCT GmbH(ドルトムント、ドイツ)によって開発されたソフトウェアを使用して計算され、マシンに送信されます。この概念は、取り扱いおよび組み立て作業、および風力エネルギーや鉄道などの他の産業にも適用できます。

MBFast18プロジェクトに関するビデオを見る:

2位は、FAUSST金属複合接合技術でHyconnect GmbH(ドイツ、ハンブルク)を立ち上げました。同社は当初、複合材料を金属に接合することが、より広範な複合材料の採用に対する主要な障壁である造船部門を対象としています。 FAUSSTソリューションは、縦編みのガラスと金属繊維で構成されるハイブリッドファブリックを採用しているため、金属と複合材料を機械的にしっかりと接合できます。金属繊維側は、金属構造に溶接できる鋼プロファイルに接合され、もう一方の側は複合コンポーネントにラミネートされています。特許取得済みの技術は、設計と接着プロセスを大幅にスピードアップすると言われています。初期のプロトタイプアプリケーションは現在テスト中です。

FAUSST参加プロセスの概要をご覧ください:

自動化による有効化

2日目は、受賞歴のあるMBFast18プロジェクトが、FraunhoferIFAMのプロジェクトマネージャーであるChristophBrillingerと、マルチロボット操作用のスマートプロセスおよびプラント制御システムの開発の課題について話し合ったFFTのDr.GregorGraßlからのプレゼンテーションで詳細に検討されました。 。 Northrop Grumman Innovation Systems(Clearfield、Utah、US)のスタッフエンジニアであるJerome Bergは、自社開発のAFPプロセスを使用した同社のユタ施設でのAirbus航空機ストリンガーの自動製造とEvonik Resource Efficiency GmbH(Darmstadt)のUweLangについて説明しました。 、ドイツ)は、同社のROHACELLフォームコア材料を採用した高生産率の自動製造技術である「SandwichTechnology4.0」を発表しました。航空機の前脚ドアの高度に自動化された予備成形プロセスは、DLRおよびエアバスのテクノロジーハブCTC GmbH(ドイツ、シュターデ)とのコラボレーションで実証されています。

予備成形プロセスのビデオを見る:

バーチャルリアリティへの旅に出て、ABSOLUTE Reality GmbH(ハンブルク、ドイツ)の事業開発責任者であるFelixHüneckeは、建物の3Dモデルを作成、編集、画像、ドキュメント、ビデオで補完して、仮想環境を作成する方法を示しました。世界中のどこからでも見られます。同社は、スタッドにあるDLRプロダクションホールの3Dツアーを作成しました。

DLRのプロダクションホールを散歩してください:

ARK Group(アーヘン、ドイツ)のCEOであるFelix Schreiberは、自動樹脂トランスファー成形(RTM)生産ラインにおける構造化機械データのプロセスとコストのメリットについて説明し、CTCGmbHのSaschaBackhausは、複合材料製造とHybrのモジュラー自動化について説明しました。 -iTプロジェクト。人間とロボットがソフトウェアベースの支援システムと連携するチームを開発しています。

将来の工場に関するイベントで人工知能(AI)のトピックを無視することはできず、Plataine(米国マサチューセッツ州ウォルサム)のCMOであるAmir Ben-Assaは、複合材料製造にAIを実装する機会と課題について話し合いました。彼は、アラート(たとえば、生産の遅延や品質の問題)から推奨事項(たとえば、最適化された材料の選択)まで、AIの実用的なアプリケーションを紹介しました。 Google GlassのAIベースのデジタルアシスタントは別の可能性であり、生産現場でのAIとの「ハンズフリー」ユーザーインタラクションと、アラートのリアルタイムの音声と視覚によるプレゼンテーションを提供します。

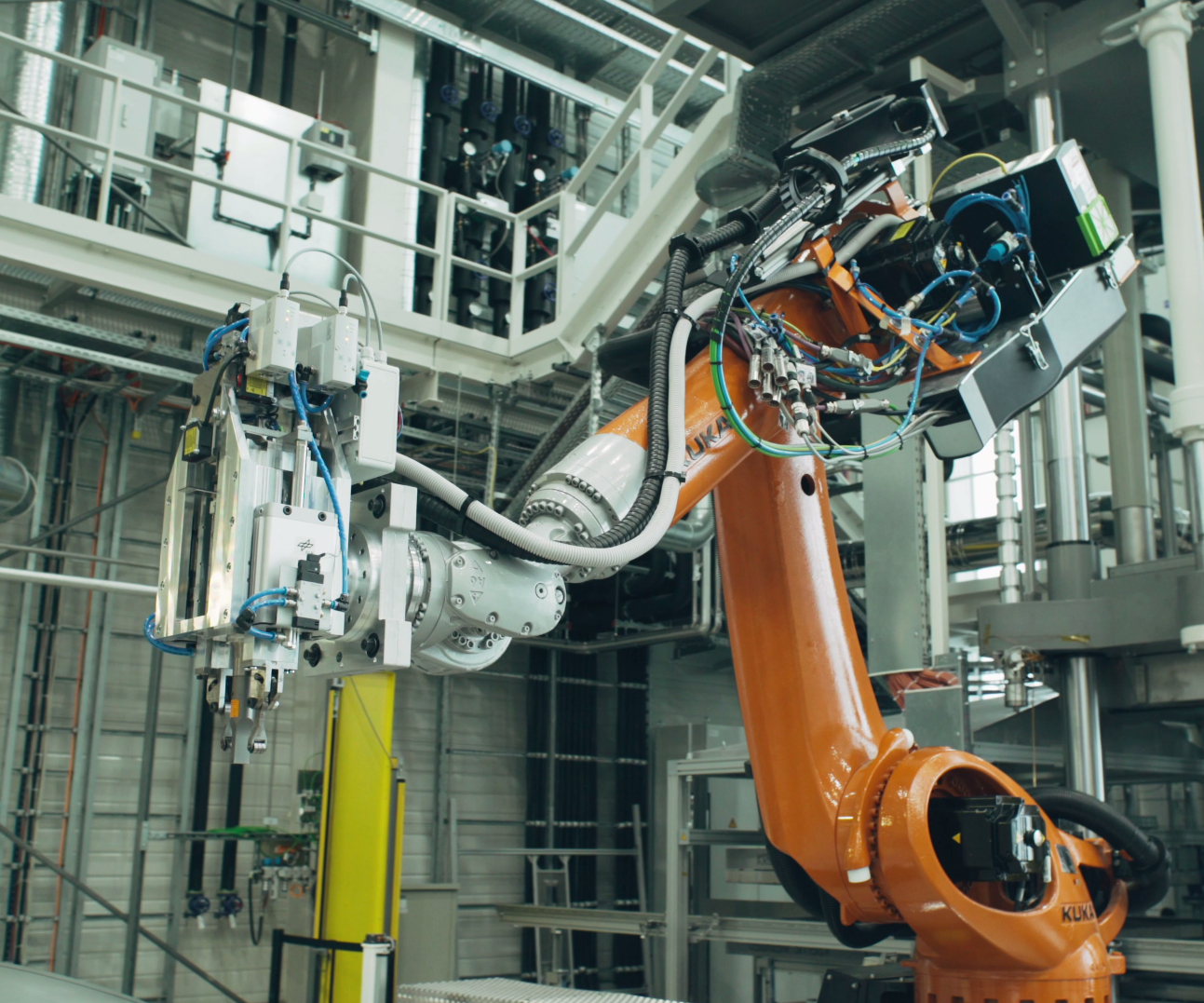

ZLP Augsburgの多機能ロボットセルは、産業規模で大型複合部品を製造するための統合プロセスの開発を可能にするように設計されました。ソース| DLR

その他のトピックは次のとおりです:

- 大規模な複合構造におけるインテリジェントなプロセス監視のための光ファイバーセンシング(MT Aerospace AG;ドイツ、アウグスブルク);

- 自動複合材料製造用のインテリジェント制御システム(National Composites Centre、ブリストル、英国);

- 小さなコンポーネントの熱成形用のモデルベースの品質管理システム(Faserinstitut Bremen e.V。; FIBRE、ブレーメン、ドイツ);

- 柔軟な自動化に基づいており、大きな部品サイズに拡張可能な、航空機用途向けの不連続繊維強化熱可塑性プラスチックの圧縮成形プロセス(ACT Aerospace; Gunnison、Utah、U.S。);

- 大量のCFRP部品生産(エアバスヘリコプター)のサイクルタイムを短縮する等温RTMプロセス

- ニアネットシェイプのテーププリフォームと射出成形を使用した、ストラット、パイプ、ドライブシャフト用の複雑な炭素繊維の高性能熱可塑性プロファイルの大規模生産(herone GmbH;ドレスデン、ドイツ)。ヘロンとこのプロセスの詳細については、「高性能でユニット化された熱可塑性構造の射出成形」を参照してください。

アウグスブルクでの10年の進歩

別のイベントでは、5月15日に開催されたDLRの第5回生産技術コロキウムでは、アウグスブルクにある軽量生産技術センター(ZentrumfürLeichtbauproduktionstechnologie、ZLP)に200人近くのゲストが集まりました。このイベントは、アウグスブルクでのZLPの10年目を祝いました。ここでは、今日、約60人のスタッフが複合材料製造の自動化とデジタル化に注力しています。

自動ドレーピング用のロボットグリッパー。ZLPアウグスブルクの本格的な構造コンポーネントの統合製造プロセスの一部です。ソース| DLR

この日は、2016年にDLRとの協力を開始したブリティッシュコロンビア大学(UBC、カナダ、バンクーバー)からの2つのプレゼンテーションで幕を開けました。UBCのデジタルラーニングファクトリーイニシアチブの共同ディレクターであるDr. AnoushPoursartipがコンセプトを紹介しました。医療教育病院に触発された複合材料の学習工場の開発。 UBCのオカナガンキャンパスにある複合材料学習工場は、研究と教育を産業活動と統合するように設計されます。 UBCバンクーバーでホストされているデジタルツインは、物理的な工場からのデータとシミュレーションを組み合わせて、航空宇宙複合材料の製造プロセスを最適化します。次に、UBCのHomayoun Najjaran教授とDLRのMarianKörberが、仮想環境での複雑な製造プロセスの最適化と、機械学習技術と人工知能に関するUBCの専門知識を使用してDLRでのロボットシステム開発の時間とコストを削減する方法について説明しました。 。ディープラーニング手法を使用して、自動ドレーピング用のZLPのロボットグリッパーをトレーニングしました。これは、大型CFRP部品を製造するためのアウグスブルク施設の自動プロセスチェーンの重要な部分です。可変吸引力の127個の吸引モジュールを備えたグリッパーは、切断された材料を認識して選択します。モジュールは、金型内の所定の位置にドレープするために必要な形状を想定しています。

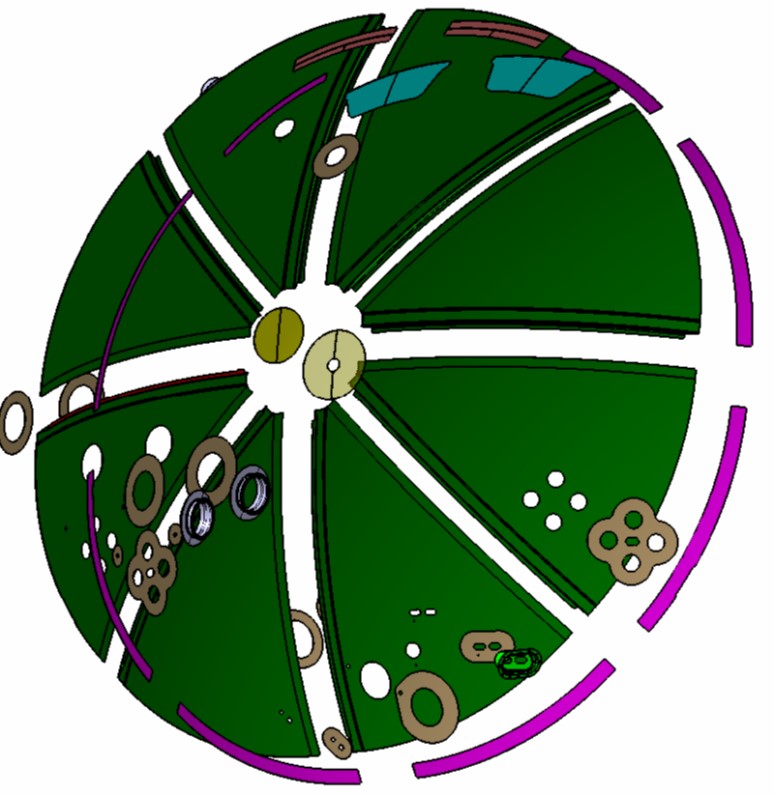

プレミアムエアロテックの後部圧力隔壁設計用の熱可塑性複合コンポーネントは、ZLPアウグスブルクで開発された抵抗溶接技術を使用して結合されます。ソース|プレミアムエアロテック

熱可塑性プラスチック技術は、ZLPアウグスブルクのもう1つの焦点です。単通路航空機用の世界初の熱可塑性後部圧力隔壁(RPB)を開発するプロジェクトは、Premium AerotecGmbHのRalphMännichとAlexanderSängerによって概説されました。同社は、ZLP Augsburg、Toray Advanced Composites、Institute for Composite Materials(IVW)と協力して、ZLPが開発した抵抗溶接技術を使用して結合されたストリンガーが統合された8つのCFRPセグメントで構成される設計を行っています。サイクルタイムの短い自動化されたプロセスにより、大量生産が可能になります。技術の完成(TRL 6まで)は2020年に予定されており、実装は2021/2022を目標としています。 6月のパリ航空ショーで、プレミアムエアロテックはエアバスA320シリーズ航空機の1:1デモンストレーターを展示しました。リベットで留められたアルミニウム部品で作られた現在のA320圧力隔壁と比較して、熱可塑性部品は同じ機械的特性を提供し、10〜15%の軽量化と50%の製造時間の短縮を実現すると言われています。次の講演では、DLRのDr. Stefan JarkaとManuelEndraßが熱可塑性溶接のテーマを継続し、ZLPアウグスブルクの接合機能とNDT機能、およびRPBプロジェクトにおけるその役割について深く掘り下げました。

ZLP Augsburgは、熱可塑性複合材料のフラッシュランプベースの現場AFPを調査しています。これは、レーザーベースのAFPに必要な安全エンクロージャーを排除するパルスエネルギーソリューションです。ソース| DLR

熱可塑性複合材料は、宇宙用途でも機会を提供します。 MT AerospaceAGのRalfHartmondと、DLRの宇宙関連アプリケーションのプロジェクトマネージャーであるLars Brandtからのプレゼンテーションでは、次世代の Ariane 向けの炭素繊維強化熱可塑性プラスチック上段の開発について概説しました。 ロケットランチャー。 Brandtは、液体水素タンク(LH 2 )の材料スクリーニングに関するDLRの作業について詳しく説明しました。 )タンク—炭素繊維PEEKと低溶融(LM)PAEKが有望です—そしてリーンアディティブマニュファクチャリングアプローチを可能にするin-situ熱可塑性複合AFPプロセスの開発。 ZLPは、従来のレーザー支援AFPに対して、新しいフラッシュランプ支援の現場AFPプロセスのベンチマークを行っています。

技術の結合は、将来の航空宇宙アプリケーションでの熱可塑性複合材料の導入を成功させるための鍵となります。アウグスブルクのZLPは、7mの直線軌道上のKUKAQUANTECKR210ロボットに取り付けられたエンドエフェクタで構成されるロボットベースの連続超音波溶接システムを開発しました。これは、補強された胴体パネルや後部圧力隔壁などのコンポーネントで証明されています。ソース| DLR

この日は、「デジタル化と柔軟な生産」と題された、ZLPアウグスブルクの責任者であるマイケル・クプケ博士からの示唆に富む基調講演で締めくくられました。彼は、デジタルプラットフォーム経済の台頭が複合材メーカーに機会やリスクをもたらすかどうかを尋ね、ITがコアコンピタンスになりつつあり、コストセンターではなく付加価値のある競争上の優位性として扱われるべきであると指摘しました。彼はまた、詳細な計画から自己組織化(リーン生産方式)およびデジタル化と組み合わせた自動化への継続的なパラダイムシフトがあると述べました。 AIは、自律的で柔軟な生産を可能にする、と彼は言います。ただし、Kupkeは、意思決定とプロセス改善に不可欠な人間のスキルを評価して統合することが不可欠であると結論付けました。

樹脂