2019年に積層造形を推進する25の重要なマイルストーン

2019年は、積層造形(AM)業界にとってさらに良い年になります。今年、業界は生産準備の整ったプロセスへと成熟し続けており、より多くの企業がこのテクノロジーを採用したり、業界への関与を強化したりしています。

AMの進化を強調するために、2019年に業界を形作った主要なマイルストーンのリストをまとめました。

ハードウェア

1。 DesktopMetalが最初の本番システムを提供

3月、DesktopMetalは最初の生産システムを現在非公開のFortune500企業に提供しました。 2017年に最初に発表されたDesktopMetalのプロダクションシステムは、シングルパスジェットテクノロジーを搭載しており、クアッドレーザーメタルプリンターの100倍以上、最も近いバインダージェットの代替品の4倍、最大20倍の速度を実現します。今日の金属製3Dプリンターよりも部品あたりのコストが低くなります。

このマシンが正式に現場に登場したことで、業界は、プロダクションシステムがその名前が示すとおりに真に提供できるかどうかを確認したいと考えています。

その発表に加えて、DesktopMetalも最近発売されました。 Formnextのショップシステム。新しい3Dプリンターは、スタジオシステムとプロダクションシステムの間のギャップを埋めるように設計されています。

これらの2つのマイルストーンは、まもなく新しい大量生産方法になる可能性のある金属バインダー噴射技術の進歩にとって特に重要です。

2。 HPがJetFusion3Dプリンターの新ラインを発表

ポリマーセグメントでは、HPはマルチジェットフュージョン(MJF)テクノロジーの革新を続けています。 5月、同社はMJF3Dプリンターの5200シリーズを発表しました。

新しい5200シリーズは、会社の自然な進歩の一部です。 500/300シリーズの3Dプリンターは機能的なプロトタイピングを対象とし、4200シリーズは短期間の生産を対象としていますが、最新のシリーズは射出成形に例えられる精度と再現性を備えた大量生産を対象としています。

5200シリーズの最も注目すべき機能の中には、52003Dプリンター内のランプのアップグレードされた電力があります。これにより、以前のシステムの2パスモードとは対照的に、新しいシステムはシングルパスで粉末を溶融することができます。その結果、このシステムの生産性は40%向上し、高温材料の3D印刷の可能性が広がります。

これまでのところ、初期のユーザーは良い結果を報告しています。たとえば、風力タービンの生産者であるVestasは、この技術とTPU材料を使用して、風車のブレードの保護コンポーネントを製造しています。 HP自体も、そのテクノロジーを活用して他の印刷機のコンポーネントを製造しています。

この発表により、同社のAM業務が大幅に拡大し、HPの顧客がデジタルマニュファクチャリングを真に活用できるようになります。

3。 InkbitのAIを活用したマルチマテリアル3Dプリント

今年初め、MITコンピューター科学人工知能研究所(CSAIL)の新興企業であるInkbitは、マシンビジョンおよび機械学習技術を備えた産業用3Dプリンターを発表しました。

StratasysのPolyJetプロセスは、UV硬化性プラスチックのさまざまなテクスチャと色を提供できるものですが、しばらくの間市場に出回っていますが、このテクノロジーは主にプロトタイピングに使用されます。

一方、Inkbitは、新しいテクノロジーの本番アプリケーションを想定しています。これを可能にするために、同社はマシンにマシンビジョンおよび機械学習システムを装備しています。

ビジョンシステムは、印刷時にオブジェクトの各レイヤーを包括的にスキャンしてエラーをリアルタイムで修正し、機械学習システムはこの情報を使用して材料の反り動作を予測し、より正確にします最終製品。この組み合わせにより、従来のインクジェット3Dプリンターに見られるよりも、さまざまな素材にテクノロジーが開かれます。

この開発は重要なマイルストーンを示しています。1つはマルチマテリアル3D印刷用で、間もなく最終用途の製品に使用できるようになります。もう1つは、AIを使用して、プロセスの精度を高め、オートメーション。

この2つを組み合わせると、最終的にはポリマー3D印刷に大きな進歩をもたらす可能性があります。 Inkbitのプリンタは現在、初期リリースプログラムの一環として、Johnson&Johnsonを含む一部のお客様にご利用いただけます。最初のシステムは、2021年に一部の顧客に出荷されます。

4。 EOSのファインディテールレゾリューション(FDR)3Dプリンター

今年のFormnextで、EOSはFine Detail Resolution(FDR)ポリマーベースの3D印刷技術を展示しました。新しいプロセスでは、COレーザーを使用して、繊細でありながら堅牢なポリマーコンポーネントを、細部の解像度の表面と最小壁厚0.22mmで3Dプリントします。

EOSは、粉末ベースの産業用3D印刷用のCOレーザーソリューションを開発した最初のメーカーであると主張しています。現在のSLSマシンの大部分は、1つまたは少数のCO₂レーザーを使用しています。

COレーザータイプは、現在のSLS技術の半分のサイズと報告されている焦点径を持つ超微細レーザービームを生成します。この追加された精度の重要な結果の1つは、非常に細かい表面を持つパーツをもたらす可能性のある新しい露出パラメータです。

新しいテクノロジーに加えて、EOSは一連の共有モジュールセットアップも開始しました。本番環境でのAMの自動化と高速化に役立つ周辺機器。

モジュラーハードウェアにより、ユーザーはAMビルドプロセスと並行して、装備、開梱、輸送、およびふるい分けのアクティビティを実装できます。

EOSの開発は、プロフェッショナルで本番環境に対応したソリューションに対する需要の高まりを示しており、テクノロジーが急速に成熟しつつあることを示唆しています。

ソフトウェア

5。 MarkforgedがAIソフトウェアの鍛冶屋を明らかに

3D印刷ソフトウェアは、より多くの企業が人工知能(AI)をテクノロジーに統合し始めているため、よりスマートになっています。 MarkforgedのBlacksmithソフトウェアはその一例であり、高度なAMソフトウェアの継続的な進化を示しています。

「アダプティブマニュファクチャリングの最初の例」と呼ばれるBlacksmithは、製造機械を「認識」させるソフトウェアであるため、プログラミングを自動的に調整して、すべての部品が設計どおりに製造されるようにすることができます。

基本的に、これは閉ループ制御を意味します。この制御では、設計が分析され、パーツのスキャンと比較され、プロセスが自動的に変更されて、意図したとおりにパーツが作成されます。

Markforgedは、金属AMの採用が増えるにつれて、鍛冶屋AIツールが「特に強力」になり、製造プロセスの再現性と正確性が確保されると考えています。

より多くのデータ鍛冶屋が与えられると、部品を製造するときに得られる公差が厳しくなります。 3D印刷では、Markforgedは現在鋳造に匹敵する公差を生み出しています。 Blacksmithプラットフォームの追求は、デジタルCADファイルに可能な限り近づくことです。

最終的に、Blacksmithのようなソフトウェアはデジタル製造の足がかりになります。 Markforgedによると、3Dプリントはほんの始まりに過ぎません。同社は、BlacksmithAIが工場内のすべてのマシンを接続できると想定しています。最終的には、何を製造するかを認識し、毎回適切な部品を製造するように調整できる世代の機械が可能になります。

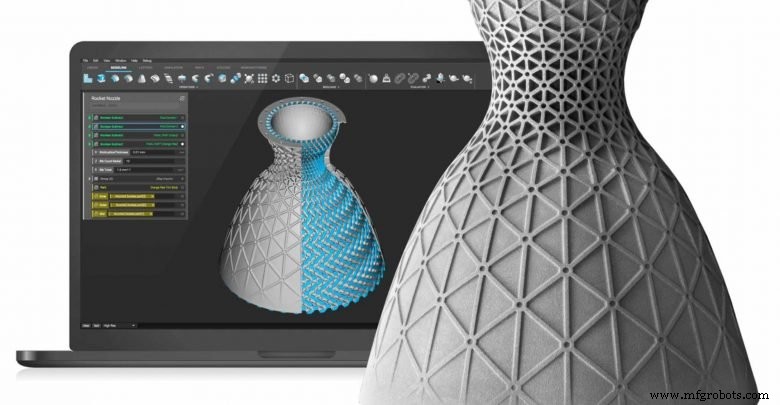

6。 nTopologyはnTopプラットフォームを起動します

3Dプリンターの機能は着実に進歩していますが、主流のCADソフトウェアパッケージは、添加剤の特定の設計要件に適さないため、遅れをとっていることがよくあります。

ただし、ある企業は、Design for Additive Manufacturing(DFAM)の課題に正面から取り組むことを目指しています。

わずか4年前に設立されたnTopologyは、急速に主要なジェネレーティブソフトウェアツールの1つになり、エンジニアがAMの複雑なジオメトリを設計できるようになりました。格子設計を超えて機能を拡張し、エンジニアリングワークフロー全体に対応するために、同社は今年の夏にnTopプラットフォームを導入しました。

nTop Platformのリリースにより、3D印刷技術を特に活用できる設計ツールが登場し始めています。

たとえば、このソフトウェアを使用すると、ユーザーは機能要件が組み込まれた、より軽量で高性能な部品を作成します。nTopPlatformは、CAD設計をインポートし、それらをフィールド表現に変換することでこれを実現します。完了すると、プラットフォームを使用するエンジニアは、トポロジの最適化やシミュレーションなど、他の個別のツールを使用すると驚くほど複雑になるさまざまな操作を非常に迅速に実行できます。

さらに、nTopのアルゴリズムは、他のシステムでは処理が難しい大きな3Dモデルを非常に処理できます。たとえば、大きなラジエーターサーフェスをシミュレートすることは非常に困難ですが、nTopプラットフォームでは簡単です。

3D印刷の設計プロセスをより速く、より簡単にすることは、業界内の主要なソフトウェアトレンドの1つです。 nTopologyのようなソリューションは、最終的に鍵を提供し、3D印刷用のはるかに最適化された設計ワークフローのロックを解除することができます。

7。 MSCのApexジェネレーティブデザインソフトウェア

今年の初め、ソフトウェア会社のHexagonは、AM用のトポロジー最適化ソフトウェアのドイツのプロバイダーであるAMendateを買収しました。 AMendateは、CAEシミュレーションソフトウェアを提供するHexagonのMSCソフトウェアに追加され、同社はMSC Apex GenerativeDesignソフトウェアの発売を発表しました。

報告によると、このソフトウェアは設計プロセスの高度な自動化を提供し、従来のトポロジ最適化ツールと比較して生産性を最大80%向上させる可能性もあると報告されています。

3D印刷には、テクノロジーによって可能になった新しい設計の自由を最大限に活用する新世代のソフトウェアソリューションが必要です。 MSCApexソフトウェアはそのようなツールになる可能性があります。設計要件を考慮に入れて、ソフトウェアは、最適な応力分布と最小化された部品重量を提供する複数の軽量設計代替案を生成します。このソフトウェアは、3Dモデルがスムーズでプロフェッショナルな仕上がりになるようにするインテリジェントなスムージングテクノロジーも採用しています。

これらの利点を組み合わせることで、設計ワークフローが簡素化され、設計の反復回数が減る可能性があります。大幅な時間の節約になります。

資料

8。ジェイビルはマテリアルイノベーションセンターを設立しました

材料の開発と生産は、2019年のAMを形作る重要なトレンドの1つです。

今年は、Jabilが別のビジネスユニット、Jabil Engineered Materials、および46,000平方フィートの材料を立ち上げたことで始まりました。イノベーションセンター。

同社によれば、材料の選択肢が限られていることが、3Dプリントの採用を阻む大きな障害となっています。これを克服するために、新しいユニットは、産業用3D印刷用のエンジニアリング材料の開発、検証、および市場投入に重点を置いています。

材料を開発する場合、Jabilは、3D印刷または外部を使用して、独自のユニットからアプリケーション要件を取得します。顧客–そしてそれらを印刷可能な素材に変換します。

重要なのは、ジェイビルは新しい素材を社内で使用するだけでなく、公開市場に提供することで、より多くの企業がより幅広いメリットを享受できるようにすることです。材料の選択。これまでに、同社はPETg、PETg ESD、TPU 90 A、TPU 90 A ESDを発売しましたが、将来的にはさらに多くの製品を提供する予定です。

新しい素材を作成することは、JabilがAMユーザーにサービスを提供する唯一の方法です。新しい用途のために既存の材料に信頼を確立することは、同社が追求するさらに別の目標です。

Jabilは、世界中に施設を分散させて、大量生産方法として3Dプリントを日常的に使用する未来を期待しています。信頼性が高く、生産に対応した素材は、この未来を実現するための鍵の1つになります。

Jabilは、AMビジネスにマテリアルを統合し、完全なパッケージを提供するために一丸となって取り組んでいます。この3D印刷への取り組みは、最終的にAM業界全体の発展に役立つ可能性があります。

9。 3Dプリント用のサンドビックのダイヤモンドコンポジット

また、複合3D印刷セグメントで達成されたマイルストーンもいくつかあります。おそらくそれらの中で最も印象的なのは、サンドビックによって開発された史上初の3D印刷可能なダイヤモンド複合材料です。

しかし、なぜダイヤモンドコンポジットを3Dプリントするのでしょうか。

ダイヤモンドは、地球上で最も硬い構造物のいくつかと見なされています。宝飾品の分野以外では、ダイヤモンドは産業用途に広く使用されています。

合成ダイヤモンドの作成は目新しいことではありませんが、この材料の複雑な形状を作成することはほとんど不可能である一方で、プロセスはコストと複雑さの両方を伴う可能性があります。

そしてこれがここです3D印刷が登場します。

このテクノロジーは、従来の製造では不可能ではないにしても困難な複雑なデザインを実現する能力で高く評価されています。

サンドビックはダイヤモンドを直接印刷するのではなく、複合材料を使用して印刷していることに注意してください。材料の大部分はダイヤモンドですが、それを印刷するには、純粋なダイヤモンドの最も重要な物理的特性を維持しながら、ハードマトリックス材料に接着する必要があります。

テストの結果、サンドビックは報告しました並外れた硬度と熱伝導率、低密度、耐食性、新素材の優れた熱膨張性。

業界がダイヤモンド複合3D印刷をどのように使用するかを楽しみにしています。サンドビックによると、この新素材の影響は、摩耗部品から宇宙計画まで、わずか数年後には高度な産業用途で見られるでしょう。

10。ヘンケルはSYMPAプロジェクトに参加して、自動車用のSLA材料を開発しています

「今日、自動車業界でかなり受け入れられている一連の材料があります。ですから、私たちが本当に望んでいるのは、[AM]業界がこれらの資料のいくつかを採用し始めていることです。これにより、テストと検証、およびアプリケーションの使用が3D印刷にはるかに適したものになります」と、フォードのAMテクニカルリーダーであるハロルドシアーズはAMFGとのインタビューで述べています。

そして、業界はこの需要に応えているようです。この方向で達成されたマイルストーンの1つは、自動車セクター向けの新素材およびステレオリソグラフィー(SLA)プロセスの推進を目的とした、ドイツのSYMPAプロジェクトへのヘンケルの関与です。

プロジェクトパートナーは、この使用に大きな可能性を見出しています。自動車用途、特にカスタム部品や製品の製造におけるSLA技術の開発。したがって、SYMPAは、機械的特性の低さ、耐久性の低さ、UV安定性の低さなど、現在のSLA材料の弱点のいくつかを克服することを目指しています。

ヘンケルが貢献する重要な分野の1つは、新しい開発です。長期的な熱的および機械的特性が向上した感光性ポリマー。

このプロジェクトのおかげで、自動車の3D印刷は重要なマイルストーンに到達し、自動車メーカーは自動車用に信頼性の高いカスタマイズされた部品を作成できるようになりました。

パートナーシップ

11。自動車の量産における金属AMの統合

自動車産業は、3Dプリントの採用の最大の機会を持つセクターの1つです。そのため、企業や研究機関は、3D印刷を、自動車製造のための工業化された高度に自動化された製造プロセスに変換するために懸命に取り組んでいます。

ドイツのアディティブマニュファクチャリングの工業化とデジタル化(IDAM)プロジェクトは、自動車の3D印刷のマイルストーンを示しています。

12のプロジェクトパートナーは、最高の品質とコストのプレッシャーの下で、一般的な部品の生産で年間少なくとも50,000のコンポーネントを生産し、10,000を超える個別およびスペアパーツを生産できるAM生産ラインを作成することを計画しています。

さらに、プロジェクトによると、3Dプリントされた金属部品の単価は半分以上になる予定です。

BMWグループによって調整されたIDAMプロジェクトは、今後3年間実行され、生産において持続可能な金属3D印刷を確立するのに役立ちます。

12。 AMFGとEOSおよびAutodeskとのパートナーシップ

今月初めに、EOSおよびオートデスクとのパートナーシップを発表しました。これらのパートナーシップは、AMワークフローをさらに合理化するのに役立つと信じています。

EOSパートナーシップは、マシンをソフトウェアプラットフォームに接続し、EOSマシンの顧客が製造実行システム(MES)を使用してAM操作全体を簡単に管理できるようにすることを目的としています。

EOSのお客様は、AMFGのMESソフトウェアを使用して、ビルドジョブを準備し、部品の向きなどの重要なパラメーターを設定することもできます。次に、ビルドをスライスして、データをEOS3D印刷システムに直接送信できます。

オートデスクとのパートナーシップの場合、MESソフトウェアはオートデスクの設計およびシミュレーションソフトウェアであるNetfabb®とリンクされます。設計から製造までの統合されたデジタルワークフローを提供します。

AMワークフロー全体に接続性と相互運用性を導入することは、真のエンドツーエンドワークフローを実現するための重要な要素です。最後に、単一のプラットフォーム内でマシンを接続すると、シームレスなデータフローが可能になり、AMを工業化に推進するために必要なトレーサビリティとスケーラビリティが提供されます。

投資と買収

13。ストライカーの3Dプリントインプラントへの投資

2019年、医療業界での3D印刷には、多くの投資活動が見られました。その中で最大のものは、間違いなく、アイルランドの施設での研究開発へのStrykerの2億ユーロ(約2億2,580万ドル)の投資でした。この投資には、脊椎、頭、関節用の3Dプリントインプラントの開発を担当するAMagineInstituteが含まれます。

Strykerからのこのような取り組みは、整形外科治療における3Dプリントの大きな可能性を示しています。

10年以上の間、3D印刷は、従来の代替品よりも優れた性能を示すことが多いインプラントの製造に使用されてきました。さらに、3D印刷により、インプラントを患者の解剖学的構造に合わせて特別に設計できるため、従来のインプラントでは再構築が困難または不可能だった治療オプションが提供されます。

この投資により、Strykerは医療を進歩させています。 3D印刷と、このテクノロジーで可能になる、より長持ちし、よりフィットするインプラントからより多くの人々が恩恵を受ける機会を創出します。

14。 Carbonは2億6000万ドル以上の成長資金を調達しています

カーボンの2億6000万ドルの成長資金は、今年最も注目されている投資ニュースの1つです。最近の現金の流入により、同社の資金調達総額は最大6億8000万ドルになり、資金調達後の評価額は24億ドルを超えました。

2013年に設立されたCarbonは、DLSハードウェアのポートフォリオを拡大し続けています。および重要な製品、およびそのソフトウェアの定期的な更新を保証します。

現在、同社のマシンは世界中で稼働しており、過去12か月で印刷量が33倍に増加し、印刷時間が5倍に増加したと同社は報告しています。ユーザーにはAdidas、Ford、Riddellが含まれ、この投資の波により、同社は大規模な部品の製造に向けてボールを転がし続ける準備ができているように見えます。

15。サンドビックによるBeamITの株式の取得

投資に加えて、2019年には大手産業企業からの戦略的な動きが数多く見られました。たとえば、この夏、スウェーデンのエンジニアリングツールグループであるサンドビックは、金属AMスペシャリストであるBeamITの30%の株式を取得したことを発表しました。

サンドビックは2013年にAM市場に参入し、材料と後処理方法に関する豊富な経験を活用して、粉末合金を市場に投入し、3D印刷プロセス全体を通じて顧客にアドバイスすることを目指しています。

買収前、同社はパウダー部門をAM部門に統合し、これらの製品を1つのビジネスユニットにまとめました。 BeamITへの投資は、より幅広い製造業界での存在感を高めるという同社の野心に沿ったものです。AMに投資することで達成したいと考えている存在です。

Sandvikと同様に、BeamITには大きな野心があります。付加的なスペース、今後数年間で部品の需要の増加を予測しています。サンドビックをパートナーおよびオーナーとして、その需要に正面から応えることができます。

16。 GKNによるForecast3Dの買収

もう1つの注目すべき買収は、米国を拠点とする3D印刷サービスプロバイダーであるForecast3Dを今年買収した英国の産業自動車企業GKNからのものです。

今回の買収により、金属3D印刷を専門とするGKMは金属とプラスチックの両方でAMを相互プロモーションすることができます。

この動きにより、GKNは米国市場全体でより大きなリーチを獲得し、ポリマーAMというまったく新しいビジネスラインを活用できるようになります。

GKNとForecast3Dはどちらも、HPの金属およびプラスチックプラットフォームの使用におけるパイオニアです。 HP Digital Manufacturing Networkの基盤となるパートナーとして、この買収により2つの部品メーカーが結集し、世界中の顧客向けに最終部品のAMをさらに加速します。

17。 BASFによるSculpteoの買収

ほんの数週間前、世界最大の化学製品メーカーの1つであるBASFは、フランスの3D印刷スペシャリストであるSculpteoの買収を発表しました。

この買収により、BASFの子会社である3D印刷を専門とするフォワードAMが、新しい3D印刷材料をより速いペースで販売、生産できるようになります。

Sculpteoの買収を通じて、 BASFはまた、顧客やパートナーに3D印刷ソリューションへのより迅速なアクセスを提供できるようになります。

最終的には、AMバリューチェーン全体に拡大することが業界内の重要なトレンドになり、大手材料メーカーが3D印刷を産業用大量生産の実行可能な技術としてますます認識していることを示唆しています。

標準化活動

18。 Metal Powder IndustriesFederationからの金属AMの標準のコレクション

標準化は、生産技術としてのAMへの信頼を植え付ける上で重要な役割を果たし続けています。標準の開発は時間とリソースを大量に消費するプロセスですが、業界からはより多くの標準を強く求められています。

この推進の結果として、Metal Powder Industries Foundation(MPIF)は、2019年の初めに「金属添加剤製造のための粉末特性評価基準のコレクション」を公開しました。

金属粉末原料に関連する9つの既存の試験方法をまとめたこの文書は、設計者と製造業者が金属AMをより細かく制御できるようにすることを目的としています。

先月、MPIFはAM標準コレクションの改訂版もリリースしました。

19。標準ポータル

昨年の夏、AmericaMakesとANSIAdditive Manufacturing Standardization Collaborative(AMSC)は、「AdditiveManufacturingの標準化ロードマップ」の第2版を公開しました。ロードマップは、既存の標準と仕様、および開発中のものを特定し、ギャップを評価し、標準を最も必要とする領域の推奨事項を作成します。

AMSCはそれだけにとどまらず、今年はAM標準に関する現在の情報を取得するための新しい方法を提示しました。先月、メンバーと一般の人々が現在のドキュメントに簡単にアクセスできるオンラインポータルの利用可能性を発表しました。

ポータルは、コミュニティがAMSCの進捗状況を監視および追跡する方法を提供します。 AM標準の開発に関して、ポータルにはAMSC標準開発ロードマップが表示され、訪問者は次のステップが実行されていることを確認できます。

これにより、現在標準開発を行っている場所の透明性が高まります。

20。 SAEInternationalのポリマーAMの最初の仕様

航空宇宙産業での3D印刷の使用が拡大するにつれて、企業が最終部品の生産でこのテクノロジーを使用できるようにするための標準の必要性が高まっています。

このニーズを満たすために、SAEInternationalは航空宇宙産業向けの最初のAMポリマー仕様をリリースしました。これらの規格は、国際航空運送協会(IATA)のEMGを通じて航空会社からの要請を受けて作成され、キャビンパーツを3Dプリントできるようになりました。

2つの規格は、溶融堆積モデリング(FDM)の要件を指定します。 ®)または他の材料押出成形プロセスおよびこの技術で使用される材料。ユーザーはドキュメントを使用して、新しいマシン、プロセス、および材料を承認し、適切な構成とテスト方法を検証できます。

新しいアプリケーション

21。フォードとカーボンが3Dプリントされた自動車部品をデビュー

2019年の初めに、Carbonはフォード向けに生産された最初の3Dプリント部品で話題になりました。

共同で、両社はフォードフォーカスHVAC(暖房、換気、冷却)レバーアームサービスパーツ、フォードF-150ラプター補助プラグ、およびフォードマスタングGT500電動パーキングブレーキブラケットを開発しました。

これらのコンポーネントは、CarbonのDigital Light Synthesis(DLS)3D印刷テクノロジーとEPX(epoxy)82素材を使用して作成され、Fordのすべてのパフォーマンス基準と要件に合格しています。

これらのアプリケーションを使用すると、FordがAMでかなり印象的なことを実行できるようにするための基盤を築きます。

「アディティブマニュファクチャリングは、私たちがビジネスとして行う日常業務にますます浸透し続けるでしょう」、フォードAMTechnologiesのテクニカルリーダーであるHaroldSearsは、AMFGのExpertInterviewシリーズで説明しました。 「標準の例外ではなく、それが行われる方法としてはるかに受け入れられるでしょう。」

22。 3Dプリントされた自転車コンポーネントの離陸

今年は、3Dプリントされたコンポーネントを製品に統合している少数の専門自転車メーカーが見られました。

たとえば、Franco Bicyclesは、3Dプリントされたコンポジットを特徴とするeBikeの新しいラインを立ち上げました。カリフォルニアを拠点とする新興企業、アレボによって製造されたフレーム。エメリーバイクシリーズの一部であるこのフレームは、エメリーONE eBikeに搭載されており、3Dプリントされたフレームを備えた世界初のバイクとなっています。

3Dプリントされたカーボンファイバーフレームの製造の背後にあるユニークな側面の1つは、従来の自転車フレームに典型的なマルチピースアセンブリではなく、単一のパーツとして製造されたことです。これを可能にするのは、アレボ独自のロボット3D印刷プロセスと特許取得済みのジェネレーティブデザインソフトウェアです。

3D印刷のおかげで、EmeryONEバイクフレームのリードタイムは18か月のサイクルからわずか数日に短縮されました。

その後、3Dプリントされたスチールブリッジで有名なオランダの会社MX3Dは、3Dプリントされたアルミニウムフレームを備えたArc BikeIIを発表しました。軽量で簡単にカスタマイズできるように設計されたArcBike IIは、直接エネルギー蒸着と非常によく似たワイヤーアークアディティブマニュファクチャリングテクノロジーを使用して、わずか24時間で3Dプリントされました。

最近では、Gamux自転車部品メーカーであるは、3Dプリントされた新しい自転車部品を発売しました。その中には、Garminトップキャップ、スプリングスペーサー、ステアラーチューブスペーサーがあります。たとえば、後者はわずか1.75 g(10 mm)であり、カーボン製の対応するスペーサーよりもさらに軽量で、世界で最も軽いスペーサーの1つになっています。

自転車の製造に3D印刷を使用する傾向が実際に高まっており、より多くの企業が軽量で高性能な自転車を作成できるようになっているようです

23。 RocketLabの100番目の3Dプリントロケットエンジン

7月、カリフォルニアに本拠を置く航空宇宙会社であるRocket Labは、100番目の3Dプリントされたラザフォードロケットエンジンを完成させました。同社は2013年以来、すべての主要なエンジンコンポーネント(燃焼室、インジェクター、ポンプ、主要な推進剤バルブを含む)に3D印刷を使用しています。

9つのラザフォード液体推進剤エンジンがロケットラボのエレクトロンロケットに動力を供給します。これは複合材料でできており、最大225kgのペイロードを運ぶことができます。エンジン部品は、電子ビーム溶解(EBM)技術を使用して3D印刷されます。これは、従来のプロセスよりも安価にエンジン部品を製造すると言われています。

RocketLabの創設者兼CEOであるPeterBeckによると、このエンジンは「RocketLabが小型衛星の頻繁で信頼性の高い打ち上げを実現する上で不可欠な役割を果たしました」。

最近、Rocket Labは、3D印刷されたエンジンの信頼性を再び証明し、Electronランチャーを使用して4つの衛星を軌道上で打ち上げることに成功しました。

24。 Volvo Trucks 3Dは、500の製造ツールと固定具を印刷します

数年間、プロトタイピングに3D印刷を使用してきたボルボ・トラック・ノースアメリカは、最近、500個の3D印刷ツールを製造するという画期的な出来事を達成しました。それらの中には、ルーフシールゲージ、ヒューズ取り付けプラテン、ドリルフィクスチャ、パワーステアリングアダプターホルダー、ラゲッジドアギャップゲージ、ラゲッジドアピンがあります。

これらの各部品は、Volvo InnovativeProjectsラボで製造されました。このラボでは、主に選択的レーザー焼結(SLS)技術を使用して、社内でコンポーネントを製造できます。

SLS 3D印刷の採用により、VolvoTrucksのエンジニアは部品を設計して問題なく印刷できるようになりました。時間の–結果として、所要時間の短縮とコスト削減につながります。

一例では、ボルボは、ペイントアトマイザーの洗浄プロセスで使用されるワンピースディフューザーで、部品あたり1,000ドル以上を節約できたと述べています。この場合、AMは、従来のマルチコンポーネント部品を1つのパーツに統合することも可能にしました。

このテクノロジーは数年しか使用されていませんが、すでに価値のある追加機能であることが証明されています。 Volvo Trucksの製造プロセスにより、製造時間と部品コストが大幅に節約され、品質が継続的に向上します。

25。 NewBalanceとFormlabsが3Dプリントスニーカーでコラボレーション

今年、スニーカー業界もNewBalanceとFormlabsのパートナーシップによって揺さぶられました。

9月、ニューバランスは、新しいスニーカーであるFuelCell EchoTripleを追加してTripleCell3Dプリントプラットフォームを更新したことを明らかにしました。

ニューバランスの3Dプリントシューズの背後にある重要な革新は、 Formlabsと共同開発されたリバウンドレジン素材。この素材は、弾力性、サポート、耐久性など、ランニングシューズに求められる多くの特性を兼ね備えています。

この素材は、複雑な格子構造のデザインが特徴の990Sportスニーカーのヒールと最新のFuelCellEchoTripleシューズの前足を3Dプリントするために使用されています。

New Balanceによると、3D印刷により、設計から製造までのサイクルが大幅に短縮され、靴の設計へのアプローチが完全に刷新されました。

2019:AMの工業化を推進

これらは2019年の最も顕著なマイルストーンの一部ですが、2019年には他の無数の開発、パートナーシップ、アプリケーションが業界を形作っており、氷山の一角にすぎません。

全体像を見ると、彼らは明白でありながら非常にエキサイティングなトレンドを示しています。AM業界はより強く、より大きく、より統合されてきています。

克服すべき課題がまだいくつかあるにもかかわらず、業界の利害関係者がより多くの技術的ソリューションを求めているため、AMアプリケーションの数は増え続けています。これらの進歩により、2020年は新たな機会と成長の軌道を継続するように見えます。

3Dプリント

- アディティブマニュファクチャリングとサブトラクティブマニュファクチャリング

- アディティブマニュファクチャリングの利点

- アディティブマニュファクチャリングの工業化:2021年の3つの主要トレンド

- アディティブマニュファクチャリングワークフローに関する調査

- NatureWorksがグローバルな製造拡大の重要なマイルストーンに到達

- 2019:製造予測

- 主要な製造トレンド:コネクテッドカーの原動力は何ですか?

- 消費者向けアプリケーションにおけるアディティブ マニュファクチャリング

- エレクトロニクスにおけるアディティブ マニュファクチャリング

- 航空宇宙におけるアディティブ マニュファクチャリング

- アディティブ マニュファクチャリング:新たな原動力