AVKは、その2018年イノベーション賞

提示します

AVKは、国内および欧州レベルでの生産者とプロセッサの利益を代表する繊維強化プラスチック/複合材料のためのドイツの専門職協会、です。同社のサービスは、タスクフォース、セミナーや会議の組織だけでなく、毎年恒例の複合材料市場のレポートなど、市場の関連情報を、提供が含まれます。

AVKは、業界(GKV)と欧州複合産業協会(EuCIA)のメンバーを変換ドイツのプラスチックの統括組織の4つの国立柱の一つです。 AVKはカーボンコンポジット電子とともに、複合ドイツの基礎部材です。 V.(CCEV)、CFK-バレースタッド電子。 V.(CFK-バレー)およびワーキンググループハイブリッドVDMAで軽量テクノロジー。

ここ数年のために、AVKは、繊維強化プラスチック(FRP)/新製品、プロセスやアプリケーションの促進を目的とした複合材料に特殊な技術革新を受賞しました。別の賞は、研究と科学の優れた科学的な仕事のための大学、大学や研究機関に行きます。すべてのカテゴリでは、重点は、「持続可能性」をテーマに置かれている。

<強い> 2018 AVKイノベーション賞は4 番目で発表されました 国際複合議会(ICC)は11月5日に、50件の以上の応募から選ばれました。 https://www.avk-tv.de/files/20181108_avkinnovationspreis2018.pdf

:応募と受賞者の完全なリストはで見つけることができますの 2018 AVKイノベーション賞受賞者を

<強い> BUFA の <強い>導電性ツーリングゲルコートを

複合生産における安全基準の向上に大きく寄与する導電性ツールコーティング。ツールが適切に接地されている場合には、接地点に工具表面から漏れ抵抗は106Ωです。静電気を安全に放電することができることを保証するために、漏れ抵抗は、106から109Ωの範囲でなければなりません。プラスチックツール作成のために市場で以前に入手可能な材料は、成分が脱型されたときに発生する静電荷を消散することができず、したがって定義電気絶縁体(1012Ω)とによるものです。 BUFA-導電ツーリング - ゲルコート表面の導電特性は、カーボンナノチューブ(CNT)の非常に少量を使用することによって達成されます。例えばカーボンブラック又は黒鉛のような従来の帯電防止剤に比べて決定的な利点でこの結果。

の軽量CFRPグリッパシステム。 SOURCE:CTCシュターデの。

ロボット・組立用途のための軽量CFRPグリッパシステムを

アウディAG、CTC社(アンエアバス社)、エアバス操作GmbH社、ヘルムート・シュミット大学ハンブルクとフォルクスワーゲンAGの製造技術のための研究室では、中に炭素繊維複合材から作られたモジュラー、高性能軽量グリッパシステムを開発し、5-年間の開発プログラム。モジュラーコンポーネントの、このキットは、工業、航空宇宙、自動車製造及び組み立てシステムにおいて使用することができます。新しい軽量のグリッパシステムの補完や、部分的に、現在ドイツの自動車産業で使用されるユーロGreiferツーリング(EGT)システムの要素置き換え - 様々なアルミやスチールのプロファイルとコネクタ要素を備えています。対照的に、新しい軽量グリッパシステムは、炭素繊維SMC、複雑な引抜成形CFRPプロファイルと小さなフィラメント創傷CFRP管から作らコネクタ要素が含まれています。

<強い> Dieffenbacher の <強い> Fibercon - シリーズの生産のテープレイアップの効率的なIR放射誘起真空圧密を

テーラードブランクの統合は、複合部品に高い機械的特性を達成するためのプロセスチェーンにおいて必要なステップです。 Fibercon のの 分解性ポリマー連結システムの最小化が効率的にテーラードブランクに多孔性を排除するように含浸、乾燥繊維に能力を示しています。高温熱可塑性樹脂はまた、システムのいずれかの適応することなく処理することができます。他の利点は、厚さの変化と従来の加熱対低減されたエネルギー消費量/プロセスを冷却しながらテーラードブランクを統合する能力を含みます。自動生産運転では、テーラードブランクは、残留熱は、最終的な熱成形プロセスのための再加熱電力を最小化するために使用することができるように、融点付近の高温で脱型することができる - すなわち、ブランク予熱としての

<強い>アーヘン工科大学の研究所のfürTextiltechnik(ITA)によるOrganoGlas を

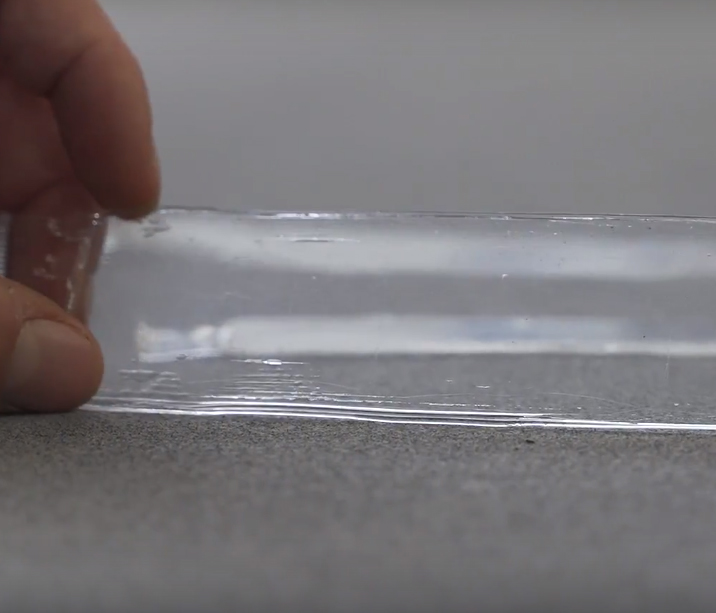

OrganoGlas - 透明材料の分野における新規かつ破壊的開発 - 熱可塑性繊維強化フラットガラス繊維と透明マトリックスの複合体です。低コスト、成形性、高強度および透明な材料ではないだけの生産は、既存の材料を置き換えるだけでなく、新しいアプリケーションを開きます。既存の透明のソリューションと比較すると、OrganoGlasは、自動車、航空宇宙、建設業界のアプリケーションで対応する軽量化を可能に同じ重量、で有意に高かっ強みを持っています。革新的な材料はまた、再形成した後、所望の形状に成形することができる可能な透明FRPパネルの大量生産を行う、熱可塑性マトリックスによる溶接することができます。これは、現在のソリューションに比べ大幅なコスト優位性につながると透明な材料で軽量なギャップを閉じます。

<強い>小説ハイブリッド糸:ガラス熱可塑性繊維を生産する紡糸工程ですべてのガラスフィラメントのコーティングを

パーダーボルン大学のハイブリッドシステムと軽量設計(ILH)用RTWH Aaachen大学や研究所のITAは、ガラス繊維/熱可塑性複合材料を製造するための新規な方法を開発しました。連続繊維強化熱可塑性複合材料(のTPC)は、多くの場合、熱可塑性フィルムを有するガラス繊維織物を含浸することによって製造される - ガラスフィラメントは、マトリックスプラスチックに接着されていないすべてのプロセス。その結果、のTPC用の軽量性を完全に実現されていません。ガラス繊維は、繊維製造プロセス中の熱可塑性(TP)マトリックス材料と直接ITAとILHコートによって選択新しいアプローチ。このように、繊維のフィラメントのすべてが個別にその柔軟な糸の文字を保持している、コーティングされています。別の利点は、マトリックスプラスチックTPマトリックスが数ミリメートルを流れなければならない技術の現在の状態対その最終位置からわずか数μmである。

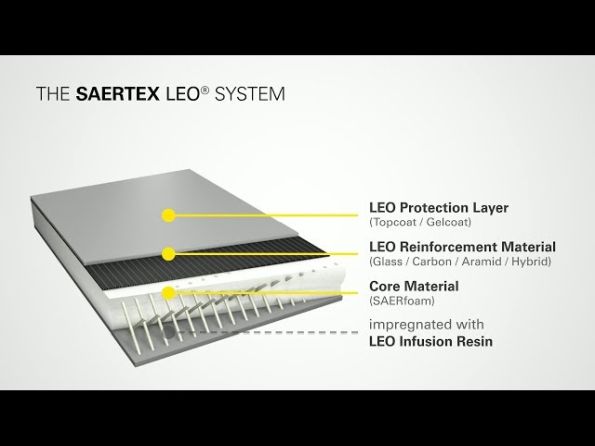

<強い> SAERTEX LEO 66本のドイツ鉄道のICE列車の床材のためのの

SAERTEX LEOは、鉄道車両用途のための高性能防火を提供し、最適化noncrimpファブリック(NCF)システムです。一緒にそのパートナーSMT Montagetechnikとアラン・ハーパーコンポジットと、SAERTEXは、製品を開発し、成功したドイツ鉄道のICE 3列車のための66の鉄道車両の床パネルの変更 - LEO複合パネルの合板パネルから更新を。 SAERTEX LEOは軽量構造、高い運搬能力と非毒性、ハロゲンフリー材料の高いポテンシャルを提供しています。 SAERTEX LEOシステムを満たす新しいヨーロッパ火災安全規格EN 45545から2。また、SAERTEX LEOシステムの実装及び利用は、建設及び使用に起因する列車の環境への影響を低減する。

モジュール設計で、

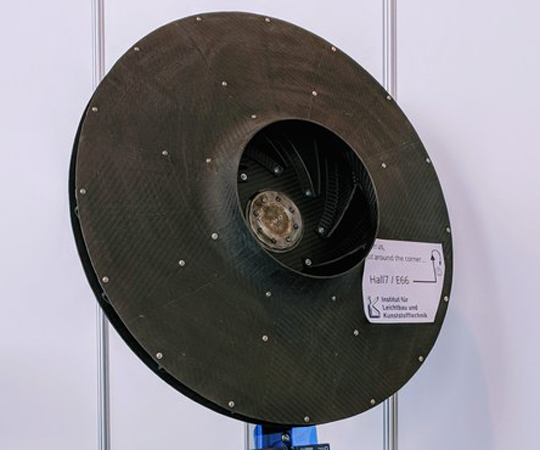

モジュール設計で、<強い>高性能複合ラジアルインペラを

TUドレスデンの研究所のfürLeichtbauウントKUNSTSTOFFTECHNIK(ILK)、革新ハイブリッドに繊維強化複合構造を有する金属成分の組み合わせによって開発さに比べて出力密度、堅牢性、寿命及び集積度の点で、遠心ファンのためのオファーかなりの利点を設計します従来のソリューション。将来的には、これらは、さらに少量の最大周速度と経済的な製造を可能にします。研究プロジェクト「軽量ラジアルインペラ」エア・乾燥技術のためのAIF研究会(FLT)、の(LeRala)ではラジアルインペラのための簡略化され、モジュール式の炭素繊維強化複合材料/金属の設計を開発し、その構造や故障の行動に関する情報最大回転負荷の下で最初の負荷テストで生成されました。 543メートル/秒の周速度は、すでに10266回転の速度で簡略化された機能モデルを用いて達成されました。このような高周速は、金属羽根車で達成することは困難である。

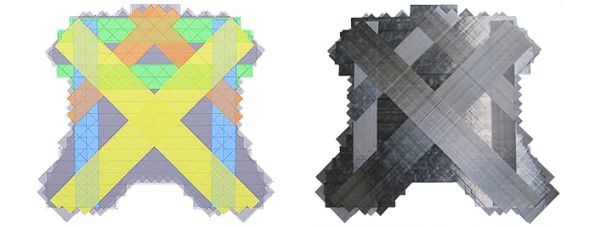

<強い>初回右:効率的なプロセス開発シミュレーションを使用してドレープを

フォイト複合材料は、シリーズでアウディA8用CFRP後壁(年間最大65,000台)を生成します。この高耐荷重構造成分はフォイトドライ直接繊維配置プロセス(フォイト・ロービングアプリケーター、VRA)を用いて製造されます。開発段階で、シミュレーションを形成するための数値的方法は、有限要素明示のAbaqus /ソルバ(FE)で使用され、開発されました。この新しいシミュレーション方法は、正確にそのようなA8 CFRP後壁のすべての19枚の個々の層にし、試験を、しわブリッジや隙間などの機能を有する領域を検出し、様々なプロセスの概念と仮想レベルでプラントパラメータを定量化することができます。較正および材料特徴付け及びテストに基づいて検証した後、A8後壁のプロセス開発に使用するための工業的に適用可能な成熟度が達成されました。調達プロセスでも形成プラントの試運転時のどちら - ドレープシミュレーションを使用して設計し、構築した - それは、その後の処理シーケンスの調整やシミュレーションツールに必要でした。シミュレーション主導のプロセス開発手法のユーザビリティは、定性的な評価に成功した実績のあるが、高性能の開発と、一連のフェーズのための形成プロセスの定量的な設計のため、初めて右のアプローチ、先進複合構造のように、すべての上記されているだけでなく、製造。

樹脂