InsightでFDMをシールするためのクイックガイド

では、液体を保持しながら、必要な後処理を恐れる新製品の設計を認定することに興味がありますか?落ち着いて洞察力を保ちましょう。

アディティブマニュファクチャリング(AM)テクノロジーが進化するにつれて、アプリケーションは無限にあるようです。それでも、機能的なプロトタイピングと最終用途の部品をAMに求めている人は、25年前の主力製品である溶融堆積モデリング(FDM)テクノロジーで仕事を続けています。市場のなんと85%がFDMベースであり、当然のことです。さまざまなエンジニアリング生産プラスチックで正確で機能的な部品を製造します。

そのすべての利点に加えて、FDMは本質的に多孔性でもあります。多くのアプリケーションでは、これはまったく機能しません。熱成形の場合は、この欠陥を受け入れるでしょう。ただし、気体または液体を(内外に)保持しようとしている場合、これは明白な制限です。したがって、気孔率が懸念される場合は、Insight処理ソフトウェアから始めることが、アプリケーションを確実に成功させるための最良の方法です。

形状は、テストのために部品をシールして使用を終了するために必要な技術または技術の組み合わせに大きく影響します。 StratasysのFortusラインに含まれているStratasysのInsightソフトウェアを使用すると、ほとんどのジオメトリの多孔性の問題を簡単に解決できます。逆に、一部の複雑な形状では、労働集約的な後処理が必要になる可能性があります。したがって、質素なタイプの場合は、STLをUltemの拳で前もって処理して、これらの手動操作が不要であることを確認するように努力する必要があります。そして、何を推測しますか?ほとんどの後処理方法とは異なり、この戦略ではパーツの形状は変更されません。

すでにFDMに精通している場合は、多孔性が必要になることが多い理由をご存知かもしれません。そうでない場合は、次の理由があります。モデルに自立していない領域がある可能性があるため、サポートを取り外して溶解する必要があります。自然の多孔性により、可溶性溶液が支持材料に到達するだけでなく、隠されている可能性のある同じ領域から排出されます。言い換えれば、浸出が役立つ場合があります。それを覚えておいてください。

洞察力による封印

Insightを使用すると、特に単純な形状の場合に、気孔率の懸念を制御または排除することができます。これは、アプリケーションの要件が大気圧付近で気体または液体を保持することである限り当てはまります。高圧/真空、または複雑な部品形状では効果がありません。

最初のステップは、プラットフォームでのビルドの方向性に対処することです。これには、あなたの判断とアプリケーションのニーズが必要になります。最も重要なルールは、ほとんどのサーフェスが垂直に向けられるようにパーツを向けることです。

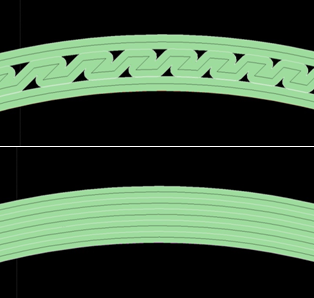

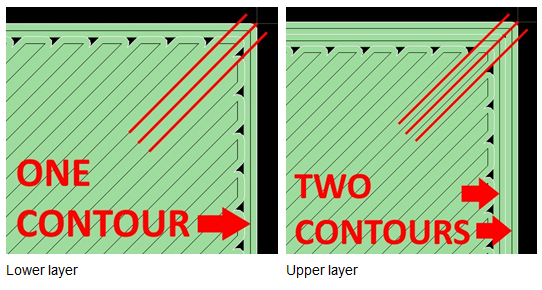

最適な方向を決定したら、次のステップは、垂直壁に複数の輪郭を追加することです(下の画像)。基本的に、この手法は追加の輪郭の使用に依存しており、これらのレイヤーからラスターを削減または削除します。モデル内にラスターが存在すると、以下に示すようにラスターによって作成されるエアギャップが原因で、リークのリスクが高まります(上の画像)。

最適な方向を決定したら、次のステップは、垂直壁に複数の輪郭を追加することです(下の画像)。基本的に、この手法は追加の輪郭の使用に依存しており、これらのレイヤーからラスターを削減または削除します。モデル内にラスターが存在すると、以下に示すようにラスターによって作成されるエアギャップが原因で、リークのリスクが高まります(上の画像)。

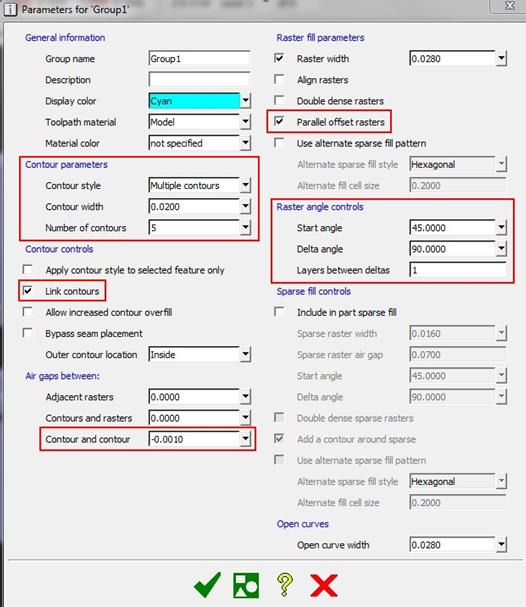

[グループ]ツールバーから、次の手順に従ってエアギャップを減らすためのパラメータを設定できます。

- 各レイヤーで測定して壁の厚さを決定してから計算を行うと、壁の厚さは輪郭の数に輪郭の幅を掛けたものに等しくなります。同じ壁の厚さのレイヤーの範囲を選択できます。

- カスタムグループを設定する 厚さごとに、グループにレイヤーを追加します。各グループ内で、輪郭の数とそれぞれの幅を制御できます。

- リンク輪郭を選択します 機能を追加し、可能な場合は常にわずかに負の輪郭間エアギャップを追加します。この機能は、各輪郭間の開始点と停止点を排除することにより、連続的なツールパスを作成します。

この例では、カスタムグループのパラメーターに示されているように、壁の厚さは0.100です。等高線の幅が0.020の5つの等高線を使用しました。 リンク輪郭もあります ボックスをチェックして、-0.001のエアギャップを与えました。または、輪郭幅を適用することもできます およびリンク輪郭 ツールパスの設定を通じてニーズに合っている場合は、グローバルに メニュー。

注: これらのパラメータの一部を変更すると、ビルド時間とマテリアルの使用法が変わる可能性があります。ベストプラクティスは、コントロールとして「グリーンフラグ」を実行し、パラメータを変更する前に推定時間と材料に注意することです。

次に、ラスターを必要とする領域がある可能性が高いため、ラスターについて説明します。デフォルトでは、ラスター角度コントロールは45°で開始し、90°のデルタで交互に設定されます(上記を参照)。これらの交互のターンアラウンドエリアは、レイヤーを通る経路またはエアギャップを残します。つまり、ラスターが輪郭の内側のエッジと交わる黒い三角形です。

平行オフセットを選択する ラスター、Insightは3つのパラメーターを変更します。

- ラスターのターンアラウンドを隠すために、各レイヤーの輪郭の数を変更します。これは、すでに複数の輪郭を設定している場合でも適用されます。

- ラスターツールパスを隣接するレイヤーと平行に配置します(0°デルタ)。

- ラスターツールパスをオフセットして、前のレイヤーの継ぎ目をカバーするようにします。

それで、取引を封印します。これにより、FDMシーリングアプリケーションの準備としてSTLを処理するための優れた出発点が得られます。

これは、シーリングを次のレベルに引き上げる他のいくつかの後処理技術に関する記事です。ただし、ジオメトリに影響するため、注意してください。

タグ:FDMテクノロジー、熱成形、Ultem

3Dプリント