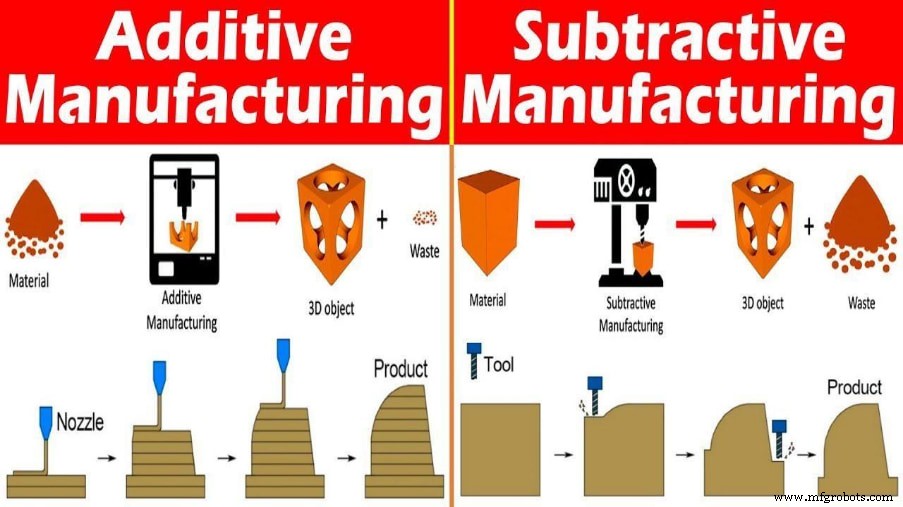

アディティブマニュファクチャリングとサブトラクティブマニュファクチャリングの比較:違いは何ですか

近年、加法および減法の製造は世界的に顕著な影響を及ぼしています。技術の進歩により、多くの産業は現在、さまざまな部品の独創的な生産から恩恵を受けています。

加法と減法の製造実装方法には違いがありますが、アプリケーションモードが重なっているため、どちらも相互に依存しています。ただし、プロトタイプまたは部品の製造に使用されるプロセスは、生産量や製品開発の段階などの他の要因に依存します。

この有益な記事は、アディティブマニュファクチャリングとサブトラクティブマニュファクチャリングを比較する傾向があります。また、2つの製造プロセスの主な違い、それらの長所と短所、およびそれらの主な用途についても説明します。

アディティブマニュファクチャリングとは何ですか?

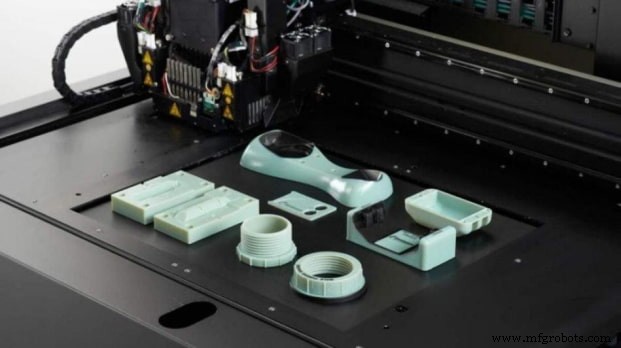

一般に3D印刷として知られている積層造形は、ベース材料上に材料を層状に堆積させることによって3Dオブジェクトを生成する産業用コンピューター制御プロセスです。

このメソッドの主なコアは、新しいオブジェクトを作成するためにマテリアルを一緒に追加することです。さらに、積層造形では、印刷プロセスに応じてさまざまな材料が使用されます。これらの材料は、金属合金、熱硬化性ポリマー、複合材料、熱可塑性プラスチックにも及びます。

さらに、AMテクノロジーの適用は、航空宇宙および医療業界だけで始まりましたが、現在は他の業界にも拡大しています。さらに、自動車、石油、ガス、重機などの最終産業は、その拡大し続ける範囲の例です。

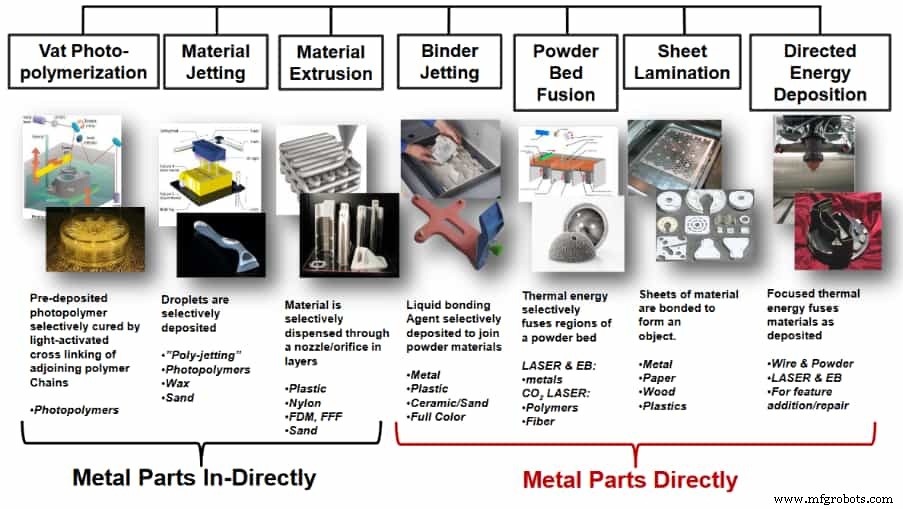

積層造形プロセスの種類

一般に、積層造形を分類する規格は、そのプロセスを7つの異なるカテゴリに分類し、次のものが含まれます。

バインダー噴射

これは、積層造形の下で、バインダーを粉末床に選択的に堆積させて固体層を形成することを含むプロセスです。さらに、このタイプの3D印刷プロセスに使用される材料は、金属、砂、セラミックなどの粒状である必要があります。

さらに、バインダージェットは、ローラーを使用して、ビルドプラットフォーム上に粉末材料を均一に広げるように機能します。プロセスの次のステップは、粉末材料へのバインダー接着剤の選択的堆積です。次に、ローラーが接着剤で前の層の上に別の粉末の層を広げ、オブジェクト全体が形成されるまでこのプロセスが繰り返されます。

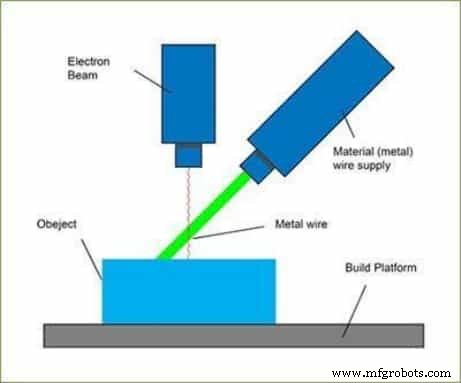

指向性エネルギー兵器(DED):

このメソッドは、3Dオブジェクトを構築するための複雑なプロセスです。そして、使用される材料は通常、粉末または金属線です。材料は、ビームやレーザーなどの集束エネルギー源を介して溶融し、建物のプラットフォームに正確に注がれます。液体は硬化して層を形成し、このプロセスは最終段階まで繰り返されます。

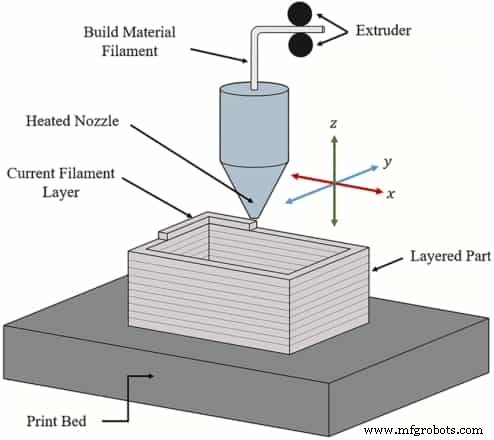

材料の押し出し

このプロセスは、グルーガンを使用して機能します。この機能は、コイルを介して素材をプリンターに送り込みます。ノズルチップは熱で材料を溶かし、次にビルドプラットフォームに層ごとに配置して固化してオブジェクトを形成します。このタイプは、いくつかの制限はありますが、最も高価な積層造形です。

パウダーベッドフュージョン(PBF)

PBFには、直接金属レーザー焼結(DMLS)、選択的レーザー焼結(SLS)、選択的熱焼結(SHS)、電子ビーム溶解(EBM)、直接金属レーザー溶融(DMLM)などのさまざまなAMプロセスが含まれます。さらに、この方法では、レーザー、ビーム、またはプリントヘッドを使用して、材料の微細な層を3Dで溶融および融合します。その後、製品から余分な粉末を放出します。

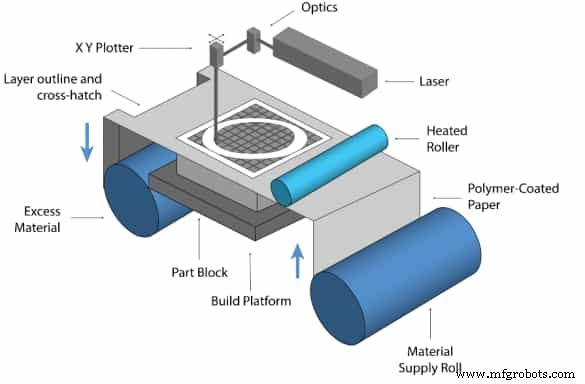

シートラミネート

ラミネート方法の2つの主要なシートは、ラミネートオブジェクト製造(LOM)と超音波アディティブマニュファクチャリング(UAM)です。 UAMは超音波溶接によって薄い金属シートを接合しますが、LOMは接着剤でコーティングされた紙シートを元の材料として使用します。これは視覚的および美的モデリングオブジェクトに最適です。

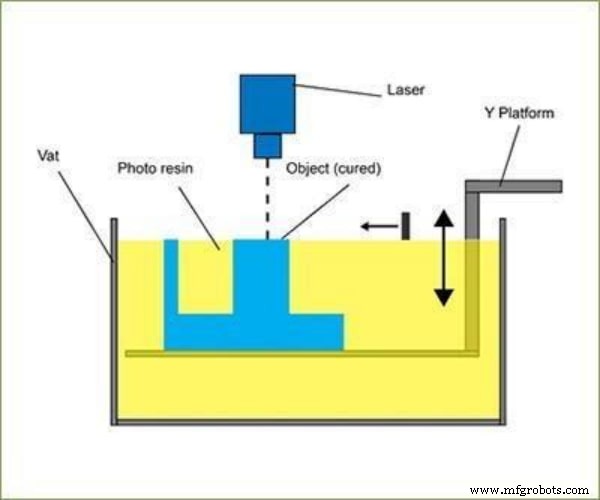

VAT光重合

VAT光重合は、液体樹脂フォトポリマーのバット内にオブジェクトを生成します。光重合プロセスは、紫外線照明の助けを借りて、微細な樹脂層を硬化させます。その後、これらの光線はミラーを使用してオブジェクトに向けられます。

マテリアルジェッティング

この方法は、バインダージェットと同じですが、ワックスを使用する点が異なります。この操作は、粉末床に接着剤を使用する代わりに、同様の材料の層状化に従ってオブジェクトを作成します。 MJは建物のプラットフォームにワックスを堆積させます。ほとんどの生産者は、MJが安価で、高品質の表面仕上げと精度が高いため、MJを好みます。

アディティブマニュファクチャリングの長所と短所

長所

アディティブマニュファクチャリングの利点のいくつかを次に示します。

- 非常に効率的で無駄を排除します

- 設計から製造までのより短いルート

- 複雑なデザインを簡単に作成

短所

- 他のプロセスと比較して材料の範囲が限られています

- 金属を使用する場合は高額になる可能性があります

- 大量生産には理想的ではありません

サブトラクティブマニュファクチャリングとは何ですか?

名前が示すように、サブトラクティブマニュファクチャリングは、新しい製品を作成するためにオブジェクトパーツを削除することを伴います。その上、それは金属、プラスチック、または木の固いブロックの一部を切り取っている可能性があります。良い例は、金属やプラスチックをくり抜くフライス盤です。

さらに、この製造技術により、最終用途の材料の設計、プロトタイピング、および製造が可能になります。また、特定の機械的特性や仕上げを得るための小規模および大量生産に最適なオプションです。金属または樹脂のようなアルミニウム、真ちゅう、ABS、デルリン、ナイロン、PEEK、PVC、プレキシガラス、PCA、ポリプロピレン、および木材で機能します。

さらに、サブトラクティブ製造技術の設計を、強度、柔軟性、耐薬品性、またはその他の誘電特性の材料と一致させる方が簡単です。

サブトラクティブ製造プロセスの種類

サブトラクティブ製造の一般的なタイプには、切断、機械加工、および研磨が含まれます。以下はそれぞれの詳細です。

レーザー切断

このプロセスでは、レーザーを使用してさまざまな材料を切断して成形します。さらに、このプロセスから派生した材料は、産業および芸術部門で一般的に使用されています。

レーザー切断プロセスでは、コンピューター数値制御(CNC)と光学系が、強力なレーザービームを材料に向けるのに役立ちます。モーションコントロールシステムは、材料を切断するときにCNCが目的のパターンに従うようにするのに役立ちます。その後、気化または高圧ジェットガスにより、高品質の表面仕上げが保証されます。

CNC加工

CNC機械加工は、事前にプログラムされたコンピューターソフトウェアが産業用工具や機械をガイドする生産の一種です。このサブトラクティブ製造タイプは、1セットのコマンドで3次元の切削作業を完了します。

ただし、CNCシステムをオンにする前に、必要なカットをソフトウェアにプログラムする必要があります。これにより、適切な機器や機械に、定義された寸法の義務を実行する方法が指示されます。

CNCマシンが同時に複数の方向に切断するとエラーが発生する可能性が高くなりますが、数値システム内のコードジェネレーターは、CNCプログラミングではメカニズムに問題がないと見なすことがよくあります。パートプログラムと呼ばれる一連の入力により、数値制御システムでのツールの配置が決まります。

摩耗

研磨プロセスでは、研磨剤を使用して材料の一部を研磨またはブラシで取り除きます。研磨剤は、材料を研磨、研磨、または研磨する粗い物質です。その上、彼らは絶え間ない摩擦によって材料部品を取り除くか、それらの表面を滑らかにすることができます。研磨剤を硬い表面に付着させたり、懸濁液として液体に添加したりすることもできます。効率を上げるには、除去したい材料よりも硬くする必要があります。

EDM(放電加工)

EDMは、放電を使用して目的の形状を実現するサブトラクティブ製造技術です。スパークマシニング、スパークエロージョン、ダイシンキング、ワイヤーバーニング、またはワイヤーエロージョンとも呼ばれます。

さらに、誘電性液体によって分離され、電圧にさらされた2つの電極(ツール電極とワークピース電極)間の一連の急速に繰り返される電流放電を使用して機能します。 EDMプロセスの集大成は、ワークピースからの材料の除去です。さらに、このプロセスでは工具とワークピースも物理的に接触しません。

サブトラクティブマニュファクチャリングの長所と短所

長所

- 金属、プラスチック、木材、複合材などのさまざまな材料に適用されます

- 穴、円柱、ねじ山、平面など、あらゆる形状に使用されます

- 滑らかな表面を得るのに理想的

- 0.0025mmの近接公差で高精度を実現

短所

- 廃棄物と形成された切りくず。チップはリサイクル可能ですが、それでも無駄です

- 積層造形よりも時間がかかります

アディティブマニュファクチャリングとサブトラクティブマニュファクチャリング :それらの違いは何ですか?

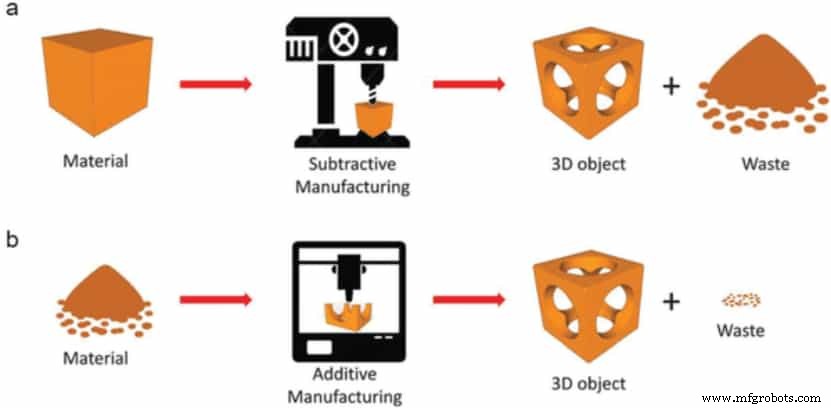

アディティブマニュファクチャリングプロセスは、材料をレイヤーごとに追加することで製品を構築し、サブトラクティブマニュファクチャリングは、固体材料のパーツを削除して製品パーツを作成します。

加法および減法の製造プロセスには、プロトタイプと製品を開発する方法がありますが、製造へのアプローチは異なります。

以下に、加法加工と減法製造の顕著な違いをいくつか示します。

材料オプション

アディティブマニュファクチャリングとサブトラクティブマニュファクチャリングを比較すると、材料オプションはアディティブマニュファクチャリングとサブトラクティブマニュファクチャリングの大きな違いの1つです。アディティブマニュファクチャリングプロセスで使用できる材料の範囲は限られています。さらに、このプロセスの材料は主にプラスチック誘導体です。これらには、セラミック、生化学、熱可塑性プラスチック、金属が含まれ、樹脂も積層造形プロセスで使用される他の材料です。

一方、サブトラクティブ製造は、単一の固体材料から始まります。さらに、この材料は、ガラス、金属、プラスチック、木材、複合材料、またはプラスチック誘導体である可能性があります。

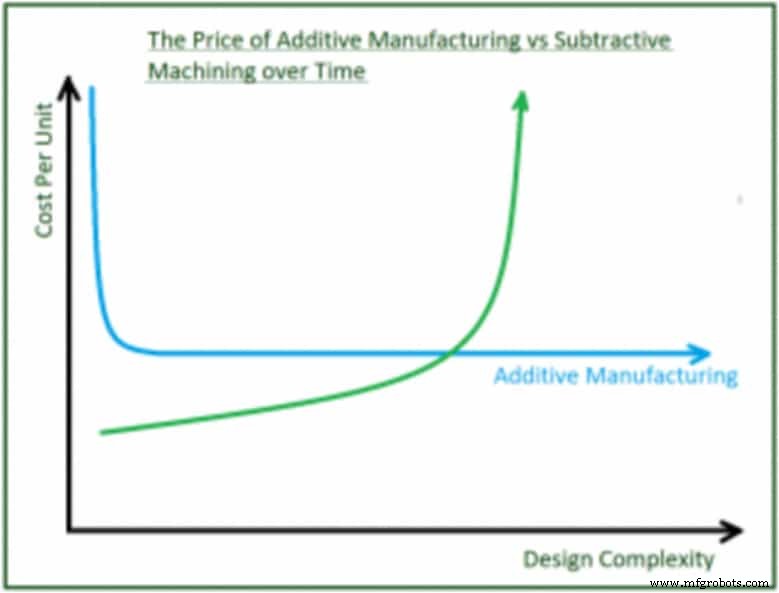

達成可能な複雑さ

アディティブマニュファクチャリングとサブトラクティブマニュファクチャリングの間の複雑な設計に関しては、アディティブマニュファクチャリングが理想的ですが、サブトラクティブマニュファクチャリングはそれほど複雑でない設計に最適です。しかし、複雑な設計を大量に生産する必要がある場合は、サブトラクティブ製造が優位に立ちます。

精度

アディティブマニュファクチャリングに使用されるマシンと比較して、サブトラクティブマシンはより正確です。また、積層造形を使用して高精度を実現するには、印刷後に機械加工を行う必要があります。

完成部品の特性

アディティブマニュファクチャリングを使用して製造された製品は、多くの場合、表面に小さな細孔があります。さらに、これらの細孔はしばしば構造的な弱さをもたらし、医療分野で使用される製品の食品汚染または感染を引き起こす可能性があります。したがって、添加剤プロセスで製造された製品は、より良い製品特性と外観を実現するために、洗浄と仕上げが必要です。

一方、コンピューター数値制御(CNC)機械加工を使用したサブトラクティブプロセスで製造された製品は、より強力な部品を製造します。さらに、これらの部品は、積層造形を使用して製造された部品よりも耐性が高く、仕上げも優れています。

表面仕上げの選択

表面仕上げオプションも、サブトラクティブ製造とアディティブ製造を比較する際に考慮すべき要素です。

アディティブマニュファクチャリングは、パウダーベッドフュージョンと組み合わせると表面仕上げが悪くなります。多くの場合、部分的に溶融した粉末と堆積層が製品に表示され、表面が粗くなります。

また、表面が粗い製品は、疲労性が悪く、破損しやすい製品です。表面加工またはショットピーニングはより滑らかな表面を生成しますが、内部表面や小さな特徴を考慮しないことがよくあります。

逆に、CNCサブトラクティブ製造は、より滑らかな仕上がりとより優れた耐性を生み出します。

速度

バッチサイズと設計のユースケースによって、積層造形プロセスの速度が決まります。さらに、サブトラクティブ製造に対するアディティブマニュファクチャリングの利点の1つは、3D印刷により、プロトタイピングが可能になり、少量生産に必要な合計時間が短縮されることです。ただし、サブトラクティブマニュファクチャリングと比較すると、3D印刷を使用して単一のパーツを印刷するのに時間がかかります。さらに、3D印刷は、プラスチック部品の大量生産ほど高速ではありません。

比較表 アディティブマニュファクチャリングとサブトラクティブマニュファクチャリング

| アディティブマニュファクチャリング | サブトラクティブマニュファクチャリング | |

| 材料オプション | 狭い範囲の材料、主にプラスチック、プラスチック誘導体、生化学、樹脂、および一部の金属で動作します | 次のような幅広い素材を使用しています。石、ガラス、木、泡、金属、プラスチック |

| 達成可能な複雑さ | 複雑で複雑な設計の開発において、5軸CNC加工よりも優れています | 単純なジオメトリでの使用に最適 |

| 精度 | このプロセスを使用して製造された製品は、従来のプロセスよりも精度が低くなります。最も正確な積層造形プロセスの許容レベルは0.100mmです | より正確な寸法の製品を製造します。許容レベルが0.025mmと厳しい場合 |

| 完成部品の特性 | この手法を使用して製造された部品には、構造上の弱点がある可能性があります。その理由は、生産が階層化によって行われ、これにより一部のプロパティが損なわれるためです | 製造された部品は優れた耐熱性を持ち、構造的に健全です |

| 表面仕上げの選択 | 仕上げは、この技術を使用して製造される部品の重要な側面です | この方法で製造された部品の仕上げは必須ではありません |

| 速度 | プロトタイプとバッチ生産が小さい場合、より速く、より安価に | プロトタイプに大きな部品がある場合や生産バッチが大きい場合は、より高速で低コストです |

サブトラクティブとアディティブマニュファクチャリング コスト:どちらがより高価ですか?

機械および工具のコスト

精密積層造形装置の取得と設置にはかなりの費用がかかります。これにより、機械への投資が積層造形コストの最大の要因になります。

アディティブマニュファクチャリングの場合、ツーリング費用は総生産コストの5%を占め、サブトラクティブマニュファクチャリングに対するアディティブマニュファクチャリングの利点の1つです。

さらに、レイヤーバイレイヤー印刷により、積層造形プロセスはさまざまな製品に非常に適応できるため、コストを節約できます。一方、ツールの設計は、各サブトラクティブ製造プロセスにとって重要です。

人件費

両方の方法の高度に自動化された性質により、人件費は総コストのわずかな割合を占めます。アディティブマニュファクチャリングとサブトラクティブマニュファクチャリングの両方で部品を簡素化することで、労力を削減できます。

さらに、簡素化には、必要な部品数を減らすために製品を再設計することが含まれます。この再設計は、製造、組み立て、および後処理のコストの削減にも役立ちます。一般的に、人件費は積層造形の製造コストの10%未満を占めています。

材料費

アディティブマニュファクチャリングで使用される材料は、サブトラクティブマニュファクチャリングで使用される材料よりもコストがかかることがよくあります。国際的なコスト見積もりおよび分析協会によると、積層造形用の材料は、重量ベースで8倍の減算製造に使用される材料よりも高価です。

さらに、正確な材料と添加剤のプロセスを使用して、積層造形の正確なコストを決定します。

後処理コスト

製造された部品は、最終状態に到達するために後処理を必要とすることもよくあります。これには、金属部品の光沢を向上させるための洗浄または研磨が含まれることがよくあります。さらに、特に精密機械システムを使用して付加的に製造された製品には、余分な材料を取り除くことが含まれます。

とりわけ、後処理コストは製造プロセスと必然の両方で類似しています。

したがって、プロトタイピングのニーズがあり、競争力のある見積もりを取得したい場合は、RapidDirectを選択してください。 RapidDirectは、ラピッドプロトタイピングプラントを備えたプロトタイピング会社であり、プロトタイピングのコストを最大30%削減します。 RapidDirectでは、厳しい公差を満たし、短いリードタイムで部品を製造しています。今すぐお試しください。

アプリケーション 加法と減法の製造

積層造形アプリケーション

アディティブマニュファクチャリング技術を採用し、それらをサブトラクティブマニュファクチャリングと組み合わせる創造的な方法を見つける企業が増えるにつれ、次のような幅広い用途があります。

- ジュエリーの生産

- 航空宇宙産業

- エネルギー使用の改善

- 産業向けモデルの作成

- ロボットおよび電気機械システム

- ソリッドフリーフォーム機能

- メタマテリアル、電磁気学、および3Dエレクトロニクス

- 歯科および医療要素

サブトラクティブマニュファクチャリングアプリケーション

この製造プロセスは、大量生産に理想的であり、その用途には次のものが含まれます。

- 輪郭のあるプロファイルとテクスチャ表面の製造

- 家庭用、自動車、電子機器、航空宇宙、歯科、医療業界向けの切断機能。

ハイブリッドプロセス:プロトタイプへの設計の実装

ハイブリッドシステムは、サブトラクティブ製造よりもアディティブマニュファクチャリングの利点を最大化する傾向があり、その逆も同様です。さらに、それらは減法混色の利点と積層造形の多様性を兼ね備えています。特殊な機械が両方のシステムを処理し、壊れた部品の修理に最適です。ハイブリッド製造では、複雑な部品を簡単に製造できます。これは、フライス盤を使用して重ねて仕上げることができるためです。

RapidDirectは、設計からプロトタイプまでこれらの製造プロセスを実装する認定企業(標準登録番号ISO 9001:2015)です。また、必要な基準を維持しながら、お客様のニーズを満たすために最高品質の部品を製造しています。

さらに、即時見積もりを提供し、最高の自動化されたDfM分析を保証します。さらに、強力な製造能力と勤勉な労働力を組み合わせてこれらのプロセスを実現し、最高品質の部品をタイムリーに提供します。

よくある質問

どちらが良いですか?加法または減法 ?世界は廃棄物の削減に傾倒しており、積層造形がより良い選択肢となっています。さらに、アディティブマニュファクチャリングは、レイヤリングによって完成品を作成する際の自然なプロセスを模倣します。サブトラクティブ製造よりも無駄が少ないです。また、より高速で、複雑な設計をより適切に生成します。

射出成形は加法または減法の製造ですか?射出成形は積層造形ですか?いいえ、射出成形は加法製造でも減法製造でもありません。代わりに、それは大量生産を支援する製造プロセスです。また、ここでの製造は、溶融材料を金型に注入することによって行われます。この型は、意図した完成品の形になります。

3Dプリント