シミュレートすることは信じることです

シミュレーション ツールにより、製造業者は、NC 金属切削シミュレーションから 3D 設計および工場フロア イメージングまでの生産経路全体を視覚化して、プロセスを最適化することがはるかに容易になります。今日のシミュレーション ツールを使用すると、ツールパスの設計者と製造エンジニアは、NC ツールパスがクラッシュする場所を正確に簡単に確認でき、その場で状況を修正できるため、金属切削プロセスのシミュレーションと検証が大幅に高速化されます。

シミュレーション システムの最新のひねりのいくつかは、生産コンポーネントのラピッド プロトタイピングと付加製造のためにビルダーが採用している急成長している付加製造プロセスに適用されている新しい機能を特徴としています。新しい NC シミュレーション ソフトウェアは、これらのアディティブ プロセスに対応するように調整されており、プロトタイピングと生産金属部品の構築の両方で、アディティブの層ごとのプロセスで部品を構築するのに必要な時間を計算してシミュレートすることがはるかに簡単になります。

より伝統的なサブトラクティブ加工では、製造業者は、主に主に使用されるコンピュータ支援エンジニアリング (CAE) を含むシミュレーションの使用を「民主化」および拡大することで、ハイエンドのシミュレーション ツールを使用して富を拡大するという進行中の傾向にも引き続き注目しています。製造設計/生産チェーン全体で高度な訓練を受けたスペシャリスト

加算と減算のシミュレーション

CGTech (カリフォルニア州アーバイン) の Vericut や Spring Technologies (ボストン) の NCSimul などの最新の NC シミュレーションおよび検証ツールは、従来の機械加工とほぼ同じ方法でプロセスをシミュレートおよび検証する追加機能を追加しています。

Vericut の CGTech プロダクト マネージャーである Gene Granata 氏は、次のように述べています。 「CGTech は現在、GE、Dassault Aviation、Mazak、シェフィールド大学、Connecticut Center for Advanced Technology [CCAT] などの技術パートナーと協力して、Vericut 8.1 でリリースされる予定の AM モジュールを共同開発しています。

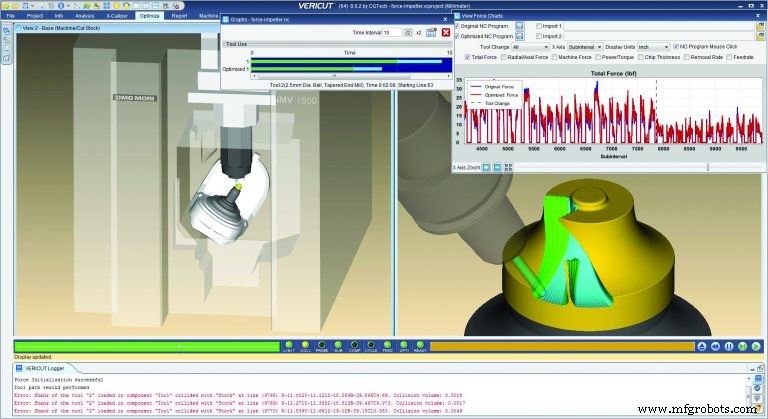

新しいベリカットは、クラウドからダウンロードしたデータを使用して最適化されたツールパスを追加します。 「最新の Vericut ソフトウェア リリース 8.0.2 では、Force の「物理ベース」ツールパス最適化モジュールを更新しました。このモジュールは、クラウドベースのツールから直接入力値を受け取り、最適化のセットアップを合理化するいくつかの新機能の恩恵を受けるようになりました」と Granata 氏は述べています。 . 「Force は、NC プログラムが遭遇する切削条件をマイクロ分析することにより、NC プログラムが最適な送り速度と理想的な切りくずの厚さを確保し、安全な力または出力の制限を超えないようにします。これにより、生産性が大幅に向上します。」

新しいベリカットの技術的改善には、ベリカット 8.0.2 での 100 を超えるユーザーの要望が含まれており、セットアップを合理化し、ユーザー エクスペリエンスを向上させ、ツールの寿命を延ばし、コストのかかるマシン スピンドルの損傷を回避します。 「いくつかの具体的な改善には、Force 最適化モジュール内の更新が含まれます。Tool Manager は、ツールの使用状況とパフォーマンスに関するより多くの利用可能なデータをインポートするようになりました。Vericut Drill and Fastener [VDAF] Simulation 製品は、更新されたグラフィカル ユーザー インターフェイス [GUI] から恩恵を受けます」と Granata は付け加えました。 . 「これらの機能強化はすべて、お客様が NC コードをできるだけ効率的に検証および最適化できるように設計されています。」

付加的なシミュレーションは比較的新しいものですが、製造業の顧客にとって大きな可能性を秘めていると、NCSimul Machine および関連するシミュレーション製品の開発者である Spring Technologies のゼネラル マネージャーである Silvere Proisy 氏は述べています。 「アディティブについては、機械の動きをシミュレートし、金属を重ねるのに必要な時間を計算しています」と Proisy 氏は言います。

Spring Technologies は主に金属積層造形プロセスに集中してきたと Proisy 氏は指摘し、航空宇宙/防衛部門の Tier 1 および Tier 2 サプライヤーと協力して、エンジンや着陸装置のメーカーなど、シミュレーションを開発し、同社の NCSimul ソフトウェア内の機能をこれらの積層造形プロセスに活用しています。 .

あらゆる製造プロセスのシミュレーションは非常に重要であり、Spring の NCSimul 4CAM ソフトウェアを使用すると、製造オペレーションは製造現場で大きな柔軟性を得ることができると Proisy 氏は述べています。 Proisy 氏によると、NCSimul の利点の 1 つは、ユーザーが実際の G コードで製造の切断または追加プロセスをシミュレートできることです。 「プロセスをやり直す必要はありません。その場でシミュレーションを編集できるので、部品を再構築できます」と彼は言いました。

加算ゲームに参入している他のシミュレーション ソフトウェア サプライヤには、ソフトウェア大手の Dassault Systèmes (パリ) や Siemens PLM Software (Plano, TX) などがあります。

Dassault の AM 分野への参入には、メーカーが AM プロセスを準備および検証できるようにする、クラウド バージョンとオンプレミス バージョンの両方で利用可能な同社の Additive Manufacturing Engineer が含まれます。このソフトウェアは、再利用のためのベスト プラクティスのアーカイブ、部品位置の自動最適化、付加プロセスのさまざまな戦略の開発を可能にすることで、ユーザーの時間を節約します。

3DExperience 2017x リリースは、設計、シミュレーション、製造をより高いレベルの統合で変革すると言われています。 Function Generative Designer の新しい役割により、デザイナーは機能仕様 (3D エンベロープ、積載シナリオ、材料、軽量化目標、望ましい製造プロセスを含む) を提供し、ボタンを押すだけでシミュレーションが実行され、最適化されたコンセプト形状が生成されます。これにより、設計者やエンジニアは、フライス加工、鋳造、鍛造などの従来の製造プロセスと比較して、積層造形の柔軟性を活用できます。アディティブ マニュファクチャリングの 2 つの新しいデジタル マニュファクチャリングと生産の役割は、粉末床融合と産業用 3D プリンティングのセットアップとプロセスを定義および最適化し、レーザー パスをプログラムします。

2017 年 1 月、Siemens AG (ミュンヘン) とアディティブ デベロッパーの Materialise NV (ベルギー、ルーベン) は、AM 分野で Siemens PLM の NX ソフトウェアと Materialise の技術を統合するために協力するパートナーシップを発表しました。この契約に基づき、両社はマテリアライズのテクノロジーをNX CAD/CAM/CAEソフトウェアに統合し、パウダーベッドフュージョンおよびマテリアルジェット3DプリンティングプロセスのCADモデルを正確に設計できるようにしました。両社によると、完成したソフトウェアは、完全に 3D プリントされたパーツを構築するプロセスを 30% 以上高速化すると言われています。

Siemens PLM Software の製造エンジニアリング ソフトウェア担当シニア バイス プレジデントである Zvi Feuer 氏は、声明の中で、この取引は、アディティブ マニュファクチャリングを顧客にとって主流の生産手法にするための大きな飛躍を表していると述べています。 「これまで、アディティブ マニュファクチャリング プロセスでは、メーカーは 2 つの別個のシステムを使用する必要がありました。1 つは製品設計用で、もう 1 つはその設計を 3D プリント用に準備するためです」と Feuer 氏は述べています。 「データ変換の問題と、これら 2 つのシステム間の関連付けの欠如により、時間がかかり、エラーが発生しやすいプロセスが作成されました。これらの問題を解消することで、広く受け入れられている製造ツールとしてアディティブ マニュファクチャリングの採用を拡大する手助けをしています。」

NX は現在、Materialize Magics 3D Print Suite のテクノロジーを活用しており、粉末床の融合や材料の噴射など、一般的に採用されている最終部品製造用の AM プロセスを可能にしています。これにより、AM のプロトタイピングからフルスケールへの進化がさらに加速することが期待されます。製造技術。このソリューションは、NX をマテリアライズ ラティス テクノロジとシームレスかつ連想的にリンクし、構造設計、3D ネスティング、ビルド トレイの準備、積層造形用のプロセッサ フレームワーク テクノロジをサポートします。これにより、データの変換や変換が不要になり、デジタル製品設計モデルへの変更が自動的かつ関連付けられて 3D プリント ジョブに反映されます。その結果、モデルの精度が向上し、品質が向上し、設計から製造までのプロセスが大幅に短縮されます。

CAE を大衆と共有

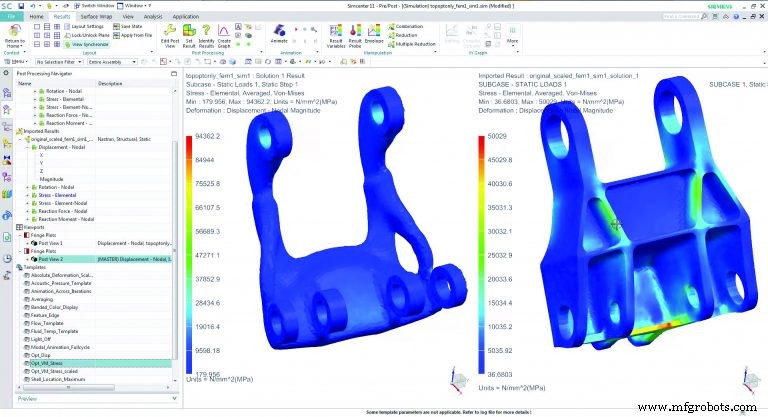

最新のシミュレーション トレンドの中で、CAE ツール (計算流体力学 (CFD)、有限要素解析 (FEA)、およびトポロジー最適化などのツールを含む) の幅広い採用が、CAE 以外のエンジニアの増加に伴い、製造オペレーションにある程度の進歩をもたらし始めています。スペシャリストは、これらのシミュレーション技術の力を活用しています。

「製造業全体に影響を与えるトレンドの一部は、シミュレーション ソフトウェアにも反映されています。これらには、アディティブ マニュファクチャリングおよび関連するシミュレーション技術、トポロジー最適化、および製品側の複合材料のシミュレーションが含まれます」と、Siemens PLM Software のグローバル シミュレーション製品マーケティング担当ディレクターである Ravi Shankar 氏は述べています。 「アディティブ マニュファクチャリングは、さまざまな従来の製造プロセス用のツールの作成にも影響を与えます。さらに、アセンブリ シミュレーション、ロボティクス シミュレーション、マテリアル フロー シミュレーション、ヒューマン シミュレーション、エルゴノミクスなどのシミュレーション技術も製造プロセスに適用されます。」

シミュレーションにより、潜在的な問題をはるかに早期に検出できるようになり、企業はそのような問題が発生する前に回避できるようになる、と Shankar 氏は述べています。 「これは、製造のダウンタイムを減らし、より高速な処理を可能にし、ツールの寿命と使用量を増やし、材料費を削減することで、生産性に直接影響します」と彼は言いました。

デジタル化プロセスは、優れた付加製造製品を作るために不可欠であると、Shankar 氏は付け加えました。 「シーメンスは、アディティブ製品の設計、シミュレーション、および製造を合理化するためのいくつかのイニシアチブを持っています」と彼は言いました。 「これらにはジェネレーティブ デザインの最近のイノベーションが含まれており、NX を使用するデザイナーは、トポロジー最適化技術を使用して軽量で有機的な形状を作成し、コンバージェント モデリングを使用してこれらのデザインを改良し、製造プロセスを推進することができます。同様に、複合材についても、シーメンスは複合材のレイアップを最適化し、ドレープ プロセスと部品への影響をシミュレートし、硬化とスプリング バック効果をシミュレートするなどのソリューションを提供しています。」

CAD/CAM の研究者である CIMdata Inc. (ミシガン州アナーバー) が数年前にシミュレーション研究で説明したように、CAE ツールの「民主化」は進んでいますが、CAE ツールの採用を促進するにはまだ長い道のりがあります。 Shankar 氏によると、そのようなシミュレーションです。 「確かに一部の企業はシミュレーション技術の採用に関して先導していますが、使用を拡大し、これらの技術の価値を製造技術者にもたらす多くの可能性も見ています」と、Shankar 氏は付け加えました。 「シミュレーション技術は、構造解析、金型の流れと冷却のシミュレーション、複合材料の製造などに使用されています。ほとんどの場合、これらはまだ専任のシミュレーション専門家によって実行されています。そのため、CAE の民主化は進行中ですが、まだその潜在能力を最大限に発揮できていないと私たちは考えています。」

掘削の最適化

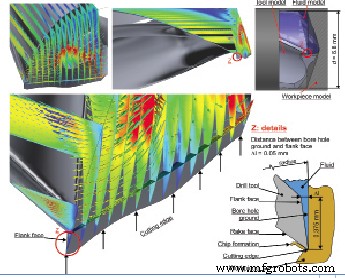

高価な耐腐食性材料の機械加工は、ドリルでは非常に困難です。ドルトムント工科大学 (ドイツ、ドルトムント) の研究者による最近の研究では、Ansys Inc. (ピッツバーグ) の流体流れおよび構造解析ツールを使用して、プロセス冷却剤の流れの分布と構造を解析しました。より長い工具寿命を実現。

ドルトムント工科大学の機械加工技術研究所 (ISF) では、Dirk Biermann 教授が率いる研究チームが、超合金 Inconel 718 で使用するドリルの寿命を延ばす方法を分析しました。この合金の低い熱伝導率は、大量の外部の方法を使用してボーリング ゾーンから熱を移動させる必要があります。そうしないと、工具が変形する可能性があります。これにより、穴の品質が低下したり、超硬ドリル ビットが破損したりする可能性があります。切削ゾーンの温度を低く保つために、50 m/min 未満の比較的低速のドリル速度が使用されますが、それでも液体クーラントが必要です。クーラント液を必要な場所に向けるために、ランド内の 2 つの小さなチャネル (ドリル ビットの固体のらせんパターン) を通してポンプで送ります。

ドリル構造、クーラント液、およびインコネル ワークピース間の複雑な相互作用を理解するために、ISF チームは Ansys のシミュレーション ツールを使用して、流体-構造相互作用 (FSI) 解析を実行することでプロセスを最適化しました。このプロセスには、完成した流体メッシュの作成が含まれ、その後、エンジニアは Ansys CFX 数値流体力学 (CFD) ソフトウェアを使用して、流体ドメイン内の冷却剤の分布をモデル化しました。チームはまた、FSI 解析を完了するために、CFX によって計算されたクーラント力の境界条件を追加した Ansys Mechanical を使用しました。さまざまな CFD およびメカニカル シミュレーションをすべて含めて、ISF は 4 週間以内に計算解析を完了しました。 「インコネル合金への穴あけは、工作機械の急速な摩耗や損傷を防ぐために慎重に管理されています」と、Biermann 氏は述べています。 「チームは冷却プロセスを変更して、工具寿命を約 50% 改善しました。」

デジタル ファクトリーの検証

アディティブや CAE の開発は別として、製造業者が工場のフロア レイアウトを迅速に設計する必要性はかつてないほど高まっています。 Cenit North America (ミシガン州オーバーン ヒルズ) の FastSuite Edition 2 などの新しいデジタル製造シミュレーション ツールは、工場のレイアウトを設計し、すべての製造プロセスを事前に検証して、プロセスを高速化し、設計を最適化するのに役立ちます。

「IoT またはインダストリー 4.0 は、製造現場の基盤そのものを揺るがす根本的な変化を表しています。デジタル ファクトリ ソフトウェアと 3D ツールは、その変化を前進させています」と、Cenit North America のシニア アカウント マネージャーである Lee Van Every 氏は述べています。 「デジタル ファクトリー ソフトウェアは、企業が効率的にスマート マニュファクチャリングに参入するのに役立ちます。今日では、ソフトウェアはすべての CAD システムと互換性があり、あらゆるメーカーのロボットや機械で動作する必要があります。これは、より複雑で要求の厳しいシステムでますます多様化する顧客関係にとって必須の前提条件です。」

今日の 3D ベースのシミュレーション ソフトウェアは、プロセスと生産タスクの視覚化と検証を可能にします、と Van Every 氏は述べています。 「生産工場がゼロから設立されることはめったにありませんが、生産の実行中に再計画されることがよくあります。仮想工場とモデル工場を、幾何学的および運動学的にだけでなく、製造ユニットの論理的動作と制御に関しても、実際の生産システムを正確に表現することで、機敏で自己組織化された生産ユニットが保証されます。」 .

「デジタル ファクトリにより、シミュレーション ベースのソリューションがなければ費用がかかりすぎる、または不可能でさえある新しい製造プロセス、プラント コンセプト、およびテクノロジの実装が可能になります」と彼は付け加えました。 「単純なハンドリング タスクだけでなく、複雑な製造ステップにもロボット アプリケーションが使用されるほど、プログラミング ツールとシミュレーション ツールを使用する利点が大きくなります。ソフトウェア ソリューションは、これらの複雑なアプリケーションへの道をリードしており、以前は手動のティーチインで表現されていた、または必要なプロセス品質を示さないアプリケーションを作成するために必要なプログラミングおよびシミュレーション環境をオペレータに提供しています。

FastSuite Edition 2 は、カタログの 3D CAD コンポーネントを使用して簡単にレイアウトを作成し、セルのマテリアル フローと動作をシミュレートするスクリプトとマクロをプログラミングする代わりに、メカトロニクス コンポーネントとリソースをレイアウト定義に使用すると同時に、 Van Every 氏によると、プロダクション アイランドのスケマティック ロジックを定義しています。 「このようにして、シミュレートされた動作と実際の動作が確実に一致します。なぜなら、シミュレーションは PLC プログラミング中に使用されたのと同じロジックに基づいているため、後で実際のシステム動作に対応するからです。」

Cenit の新しい FastSuite ソフトウェアは、新しいプロジェクト固有のコンポーネントをレイアウトに統合するためのユーザーフレンドリーな機能を提供します、と Van Every 氏は述べています。 「このプロセスは、プログラミングの知識がなくても完了できる、迅速かつ簡単なユーザーでなければなりません。」

ソフトウェア インフラストラクチャはオープン スタンダードに基づいており、たとえば、システム モデルの記述言語として一貫して AML (Automation Markup Language) が使用されていると同氏は付け加えました。キネマティックおよびロジック定義を含む、完全なシステム データまたは機器データの交換。さらに、PLC Open により、最初のシミュレーション コンセプトに基づいたシステム ロジックを後の PLC プログラミングにも使用できるようになります。このソフトウェアは、コントロールがシミュレーション データを書き込み、3D ビジュアライゼーションがシミュレーション データを読み取る共有メモリを使用します。

「ロール ヘミング、シーリング、接着、塗装などの生産プロセスには、仮想プログラミングとシミュレーション環境が必要です。そのため、少量のバッチが完成したり、エンジニアリングの変更が発生したりして、ロボット セル用の新しいオフライン プログラムの更新が必要になった場合にも効率的に操作できます。 」とヴァン・エブリは述べた。 「そして、最新のデジタル ファクトリの利点を示すもう 1 つの側面があります。CAD データだけでなく、エンジニアリングによって提供されたメタデータ (ファスナーなど) も、製造時に再定義するよりも再利用する方がはるかに効率的です。毎回。」

生産面では、Line Designer は、NX ソフトウェアで生産ラインのレイアウトを設計および視覚化するための高度なアプリケーションです、と Siemens の Shankar 氏は述べています。 「統合されたシーメンス PLM ソフトウェア プラットフォームにより、エンジニアは設計されたレイアウトを製造計画に簡単に関連付けることができます。そのため、Line Designer で設計されたレイアウトは、デジタル マニュファクチャリング用の Tecnomatix ソフトウェアを使用して製造プロセスを検証するために使用できます。 Process Simulate アプリケーションを使用すると、幅広いロボット アプリケーションを検証して、セルの検証やロボット配置の最適化など、完全な生産システムをシミュレートできます。生産プロセスをシミュレートすることで、最適な製造プロセスを定義できます。」

自動制御システム