ソフトウェア、CNC インターフェースがプッシュ プログラミングの生産性を向上

高速でスマートなコントロールにより、背の高いタスクを短時間で処理できます。

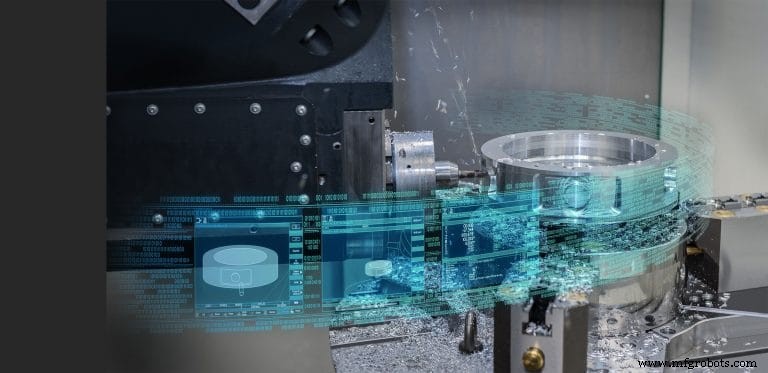

コネクテッド マニュファクチャリングとデジタル化テクノロジは、マシン ショップが可能な限り迅速かつ効率的に金属を切断して部品を作成するのに役立つ、CNC マシン コントロールの主要なイノベーションの多くに拍車をかけています。ほとんどの場合、CNC プログラマーと製造現場のオペレーターの両方が可能な限り最高の精度で部品を簡単に製造できるように、ソフトウェアが先導します。

今日の CNC 機器は、最新のハードウェアの進歩を事実上備えています。これには、より高速なプロセッサ、計算負荷の高いタスク用のオンボード RAM の増加、およびほぼ即時の起動時間と、険しいショップ環境。

しかし、コネクテッド マニュファクチャリング アプリ、高度な 3D シミュレーション、タッチベースのユーザー インターフェースなどの機能を備えた最新のソフトウェアの進歩により、CNC ビルダーは他社と差別化するための最良の手段を提供し続けています。

インディアナポリスのHurco Cos. Inc.の製品技術スペシャリストであるMichael Copeは、次のように述べています。 「特に新しい冶金技術などの導入がなければ、新しく革新的な機械的ソリューションはほとんどないため、最先端のソフトウェアとグラフィカル ユーザー インターフェイスの変更を提供することで、CNC コントロールをより強力に、より用途が広く、使いやすくすることができます。各ビルダーが競合他社と一線を画す分野になることです。」

話せますか?

製造業がデジタル化の変革を遂げる中、CNC 制御の開発者と工作機械メーカーは、最新のセンサー、プロセッサ、およびソフトウェアを使用して新しい機能を追加し続けています。 IMTS では、特に制御開発者の FANUC と Siemens が、制御と自動化を産業用モノのインターネット (IIoT) に接続し、Industry 4.0 を実現するための新しい機器と戦略を展示しました。

ミシガン州ロチェスター ヒルズに拠点を置く FANUC America Corp. の IMTS ブースで、同社は FANUC Intelligent Edge Link and Drive (FIELD) データ収集および監視システムや ROBOT-LINKi のゼロ ダウン タイムなど、最新の IIoT テクノロジを実演しました。 (ZDT)、予測分析を使用して、予期しない障害によるダウンタイムを防止します。

ファナックはまた、5 軸および複合加工機能用の改善された高解像度 3D モデル加工シミュレーションを含む、新しい CNC 機能も展示しました。最新の Series 0i-Model F Plus は、次世代の Series 0i コントロールです。ファナックの CNC と同社のロボットをリンクするための Quick and Simple Startup of Robotization (QSSR) 機能。さらに、ファナックは CNC に直接組み込まれたビジョン機能を追加しました。

イリノイ州に本拠を置くファナック アメリカのホフマン エステートのエンジニアリング マネージャーであるポール ウェブスターは、次のように述べています。これはリリースされたばかりです。ハードウェア技術はロボット側と同じですが、実装方法が異なります。」ファナックのロボットで使用されているビジョン システムとは異なるソフトウェアを使用するこのシステムにより、「CNC によるビジョンの柔軟な実装が可能になります」と Webster 氏は述べています。

イリノイ州エルク グローブ ヴィレッジの Siemens Machine Tools Business Unit の Sinumerik CNC プロダクト マネージャーである Tiansu Jing 氏は、CNC 工作機械を相互に接続するという最新のトレンドにより、メーカーはより高い生産性と信頼性の高い品質を実現できると述べています。 「シーメンスは、航空宇宙や自動車などの主要な分野を含むすべての製造分野にさまざまな技術革新を提供しています」と彼は言いました。 「イノベーションは、新しい強力な TIA ポータルと Safety Integrated Plus を導入することで機械メーカーのエンジニアリング速度を向上させることに焦点を当てているだけでなく、エンドカスタマーに接続方法を提供する日付デジタル化製品の「技術」にも焦点を当てています。マシンを監視、分析、最適化します。

「『デジタル化』とも呼ばれるスマート マニュファクチャリング/インダストリー 4.0 は、製造業のゲームチェンジャーです」と Jing 氏は続けます。 「マシンを接続することで、新しいビジネス モデルだけでなく、多くの新しい可能性が生まれます。顧客により良いサービスを提供するために、メーカーは生産性と品質を向上させ、より短いリードタイムでより良い製品を提供する必要があります。同様に、市場での競争力を強化するために、企業は新製品の設計にかかる時間を短縮する必要があります。」

機械工は、切断作業をより簡単かつ迅速にすることを常に求めている、と Jing は付け加えました。 「マシンの種類が異なれば、この目標を実現するために必要な機能も異なります。金型と型抜きのための 'Top Surface' は、短時間でより良い表面品質を実現し、'Tool Manager' はすべての工具を簡単に管理して、工具の破損などによるマシンのダウンタイムを削減します。

ソフトウェアCNC コントロールの要素により、特殊なルーチンとマクロを簡単に追加できるようになり、大規模な製造業者と小規模なジョブ ショップの両方で生産性が向上しました。

「製造業者は常に、より高い生産性とより良い品質を求めています」と Jing 氏は述べています。

「工具の材質と機械の機構によって制限されるため、切削速度を大幅に短縮することは困難です。そのため、生産性を向上させる新たな可能性は、さまざまな機械へのタスクの分散、最適化された工具配置、設計を検証するための実際の切削前のシミュレーション、および工具などを含む機械部品のオンライン分析。

「シーメンスは完全な製品ラインを提供し、大規模な製造業者と小規模な製造業者が仮想ツインをセットアップして生産を分析し、製品の設計から配送まで生産を最適化するのに役立ちます」と Jing 氏は続けました。 Siemens ソフトウェアには、Manage MyMachine、Analyze MyPerformance、Analyze ToolPath、および Run MyVNCK が含まれており、設計を検証し、パート プログラムを最適化し、切削をシミュレートし、機械を最適なパフォーマンス レベルで稼働させ続けることができます、と彼は付け加えました。

機械をインダストリー 4.0 およびスマート マニュファクチャリングに接続することで、業界はゲームを変え、今日の製造業に存在するスキル ギャップを埋めることができると、Hurco の Cope は述べています。 「これらの新しい規格は、機械と制御装置を相互に相互作用させ、機械を大規模な製造セル内で「ヘルパー」にする機能を提供します。そこでは、特定のジョブまたはプログラムを次に利用可能な工作機械に送ることができます。特定のマシンが利用可能になります。また、指定した電子メールまたはテキスト受信者にジョブまたはマシンのフィードバックを送信することもできます。

「今後数年間で、オートメーションを使用することのパワーと汎用性を持つことは、あらゆる規模のショップにとってますます貴重なものになるでしょう」と Cope 氏は続けました。 「従業員の数が少ないため、小規模なショップは大規模なショップよりもこのテクノロジーの恩恵を受ける可能性があります。2 番目と 3 番目のシフトを延長しなくても、1 日により多くの時間を活用できるからです。」

Hurco は IMTS ブースで、協働ロボット、多軸シリアル ロボット、および多くのジョブ ショップで見られる多品種少量の部品生産の自動化を示すパレット システムを使用した自動化を紹介しました。 Hurco と Erowa、Universal Robots、FANUC、オンライン リソース、Industrial Controls &Automations の間。

「Hurco は、UltiMotion と呼ばれる特許取得済みのソフトウェア駆動型モーション コントロール システムを発明するために、広範なエンジニアリング リソースを投入してきました」と Cope 氏は述べています。 「UltiMotion、大量のメモリ、および NC ブロックの先読み機能 (当社のコントロールのすべての標準機能) により、すべての業界が恩恵を受けますが、金型メーカーや航空宇宙ショップにとって特に有益です。速度、スループット、軸の応答性を組み合わせることで、お客様は、より短いサイクル タイムと優れた表面仕上げで、可能な限り最高の部品を製造できるようになります。」

シングルセットアップ、シミュレーション賞品

多軸マシンで単一のセットアップを使用してより効率的に作業することは、今日の CNC の傾向であると、ハイデンハイン社 (イリノイ州ショームバーグ) の TNC ビジネス開発マネージャーである Gisbert Ledvon 氏は述べています。 「人々は、できれば 1 台の機械でより多くのことをしたいと考えています。そのため、5 軸は明らかに長い道のりを歩んできました。完全な 5 軸だけでなく、ますます 3+2 [機械加工] での使用が増えています。なぜなら、人々は競争力を維持する必要があるからです」と Ledvon 氏は言います。 . 「彼らが今していることをやり続けると、競争力がなくなります。」

いくつかの機械加工作業が米国に戻ってきていますが、最も簡単な機械加工はそうではないと彼は付け加えました.

「複雑なものが戻ってきています。 1 台の工作機械でより多くのことをしたいという傾向があるため、5 軸であるか、フライス盤でミル/ターン アプリケーションを実行したいと考えています。彼らはもう少し自動化を開始したいと考えているため、おそらく単純なパレットチェンジャーを管理し、そこから優先順位を設定するための簡単な機能をコントロールに求めています。」

ハイデンハインの TNC 制御の新しいソフトウェアのおかげで、スカイビングや複雑な歯車加工の機械加工作業が復活した、と彼は付け加えました。複雑な機械加工操作には、ハイデンハインが最近 TNC のツールボックスに追加したダイナミック コリジョン モニタリングを含むシミュレーション ソフトウェアでの高精度の 3D モデリングが必要です。

「たとえば、プログラムを検証して衝突がないようにする CAM や Vericut プログラムのように、外部で衝突を監視している場合でも、可能であればマシン [制御] でそれを実行したいと考えている人もいます」と Ledvon 氏は述べています。言った。 「衝突の問題があるかどうかを機械が視覚的に示すことができる場合、彼らは機械の運動学の 3D モデルを見て、プログラミングを行っているかどうかを再確認したいと考えています。

CNC 制御による部品のシミュレーションは、ファナックなどによって IMTS で紹介された新しい CNC ベースのシミュレーションにより、より一般的になりつつあります。ファナックのシミュレーションは完全な 3D パーツ シミュレーションを提供し、機械加工操作中のパーツのソリッド ボディを表示すると Webster 氏は述べています。

ソリッド モデルの使用は、CNC 開発者が提供する製品内でも増加していると、Hurco の Cope 氏は述べています。 「一部のコントロールが採用し始めており、確実に成長する傾向にあるのは、ソリッド モデルをコントロールに直接インポートし、そこからプログラムを作成する機能です。数年前からSTLファイルをインポートしてストックジオメトリとして使用することができましたが、HurcoはIMTS 2018で強化された3D DXFを備えた3Dインポートという新機能を導入し、ショーの参加者から非常に好評でした. 「多くのユーザーが顧客からソリッド モデル ファイルを受け取っているため、CAM システムを必要とせずに、そのファイルをコントロールにロードしてパート プログラムを作成できることは大きなメリットです。」

機械工にとって最も重要なこと

使いやすさは、ほとんどの機械工の希望リストの上位にランク付けされており、CNC 開発者はこの分野で着実に進歩を遂げており、FANUC は近年ユーザー インターフェイスを刷新し、他の多くの開発者は使いやすいタッチスクリーン インターフェイスを含めています。

ケンタッキー州フローレンスに本拠を置く Mazak Corp のソフトウェア エンジニアである Robin Cave 氏は次のように述べています。カット前のコードは、

すべてを示す非常に優れたシミュレーションから始まります。」

SmoothX、SmoothG、SmoothC を含む Mazak の Mazatrol Smooth ラインの CNC は、約 3 年前に日本で Mazak によって改良され、三菱ハードウェアを使用し、Windows 8 組み込みオペレーティング システムが組み込まれました。これらの CNC は、スライダー バーやその他のグラフィカル入力を使用して部品プロセスを微調整できるタッチスクリーンを備えたユーザーに直感的な操作を提供します。

ジョージア工科大学がコントロールをテストしたことを指摘し、Cave of the Smooth CNC は次のように述べています。 「これまでに作成したどの製品よりも処理速度が速く、ソリッド ステート ドライブが速度向上に大きく貢献しています。常に多くの速度を必要とするわけではありませんが、ボール ノーズ エンド ミルを補間する場合は、多くのコードをすばやく消費する必要があります」と Cave 氏は述べています。 「金型や航空宇宙の仕事では、こうしたタイプのものに出くわします。

「お客様にとってもう 1 つの非常に重要なことは、SMC、つまり Smooth Machine Configuration です」と Cave 氏は続けます。 「お客様が望んでいたのは、当社のマシンがより柔軟であることでした。本当に正確である必要がある場合もあれば、そうでない場合もあります。」 SMC を使用すると、機械工はスライダーを簡単に調整して、機械加工条件の必要に応じて機械の精度を上げたり下げたりできるため、オンマシン プログラミング タスクが容易になります。

すべてに対応する単一のプラットフォーム

機械加工の多様性は、今日の CNC ユーザーにとって重要な傾向であると、イリノイ州エルク グローブ ヴィレッジにある Fagor Automation-USA のマーケティング マネージャーである Todd Drane 氏は述べています。 「製造業者は、製造現場にあるあらゆる用途に対応できる単一の CNC プラットフォームを望んでいます」と Drane 氏は述べ、これにより作業員のより良い交流が可能になると述べました。 「CNC プラットフォームを 1 つ習得すれば、オペレーティング プラットフォームが新しいプロセスと同じであれば、その個人の新しいプロセスへの統合ははるかに簡単になります。」

最新の開発の中で、Fagor の 8065 CNC プラットフォームは、最高の加工面仕上げと最高の精度を維持しながら、高速加工に必要な独自の高度な機能を備えて設計されている、と Drane 氏は述べています。 Fagor の Adaptive Real-Time Feed and Speed (ARFS) 機能により、CNC はスピンドル負荷、サーボ出力、工具先端温度などの機械加工条件を分析し、軸送り速度とスピンドル速度の両方を調整して、最大の機械加工パフォーマンスの生産性を実現できます、と Drane 氏は付け加えました。 . 「その結果、優れた部品仕上げと相まって、サイクル タイムが短縮されます。スピンドルとサーボ モーターの寿命を延ばし、ツールの使用率を向上させることもできます。」

Fagor 8065 CNC には、航空宇宙固有の高速表面精度 (HSSA) 機械加工機能も装備されており、機械への機械的ストレスを軽減し、工作機械の寿命を延ばします。また、機械の振動が少ないため、機械はよりスムーズな動きと高い送り速度が可能になると Drane 氏は述べています。 「さらに、オンボードのボード線図ツールを使用すると、マシンの周波数応答を測定できるため、さまざまな動作条件や環境によって生成されるマシンの振動を実際にフィルタリングすることができます。」

Fagor は、8060 および 8065 CNC プラットフォームの両方で利用可能な Fagor Machining Calculator (FMC) アプリケーションも備えています。この機能は、加工材料と加工操作 (フライス加工と旋削) のデータベースと、適切な切削条件 (操作ごとの軸の加工送り速度と主軸速度) を選択するためのインターフェイスで構成されます。 Fagor CNC のもう 1 つの進歩は、制御ラインのコンパクトなハードウェア設計です、と Drane 氏は言います。 「今日の製造業では、顧客が述べたように、スペースはお金です」と彼は指摘しました。 「したがって、Fagor はコンパクトな CNC だけでなく、コンパクトなドライブやモーターまでも作成しました。アイデアは、型にはまったアプローチではなく、ニーズに合った無駄のないソリューションを提供することです。」

自動制御システム

- CNC旋盤は生産性を向上させます

- ロボットプログラミングツールがキャリブレーションの問題を軽減

- モデリングソフトウェアはロボットプログラミングを簡素化します

- ソフトウェアアップデートにより、コボットプログラミング、モニタリングが強化されます

- CNCソフトウェア機能会話型プログラミング

- Fanuc G71 荒削りサイクルと G70 を使用した CNC プログラミングの例

- Sinumerik 840D CNC プログラミング

- CNC 機械工のための CNC プログラミング

- CNC G01 角度プログラミング

- M コード – CNC プログラミング クイズ

- G コード – CNC プログラミング クイズ