ロボット工学に群がる非自動車製造部門

しかし、ロボットが生産を完全に実行することは決してないかもしれません.

より多くの機能を備えた安価なロボット、およびロボット工学を促進するより柔軟な作業セルと設備により、非自動車部門での自動製造施設の成長が加速しています。ただし、ロボティクスと自動化が現場での完全自動製造につながるかどうかについての考えはまちまちです.

Robotics Industries Association によると、2018 年のロボティクスの全体的な販売台数と収益は減少しましたが、産業用ロボットの注文は、ライフ サイエンス、食品および消費財、プラスチック、ゴム、電子産業で前年比 24% 増加しました。 .

成長には多くの理由があります。その中には、ロボット システムがインストールしやすく、自動化システムとプログラムに統合しやすいことが挙げられます。

たとえば、スイスを拠点とする ABB のアプローチは、クライアントごとにオーダーメイドの作業セルを設計およびエンジニアリングするのではなく、さまざまな標準化されたモジュール式の自動化ソリューションを作成することです。

ABB USA Robotics (ミシガン州オーバーンヒルズ) の販売およびマーケティング担当副社長であるドワイト・モーガンは、次のように述べています。工作機械の手入れやパッケージングなどに携わる分野では、非常に迅速に対応し、短いリード タイムを確立することを可能にする一連の標準ソリューションがあります。」

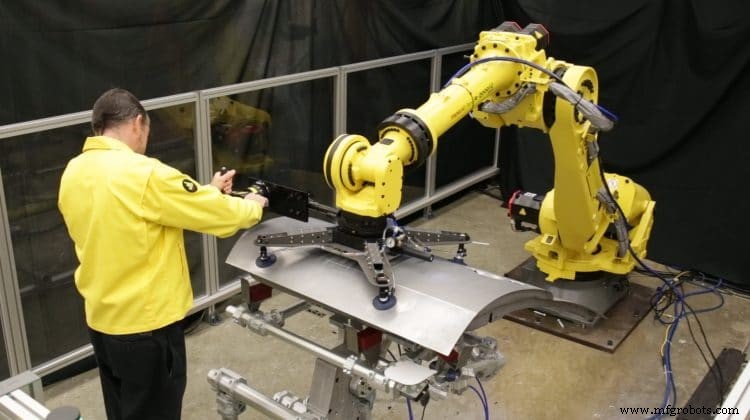

FANUC America Corp. (ミシガン州ロチェスター ヒルズ) は、車輪に乗せたり、リフト トラックで持ち上げて設置したりできるモバイル対応ロボットを提供しています。

一般産業および自動車部門のエンジニアリング ディレクターである Rick Maxwell 氏は、次のように述べています。

Maxwell の同僚であり、グローバル アカウントのエグゼクティブ ディレクターである John Tuohy 氏は、ファナックには半自律型リフト アシストに関心のある多くの顧客もいると述べています。

「コラボレーションの形で、ファナックは、今日の工場でカウンターバランスまたはリフトアシストデバイスで見られるものと同様のリフトアシストデバイスに当社のロボットを適応させる能力を持っています」と Tuohy 氏は述べています。 「オペレーターはロボットを手動で操作して目的の位置に配置し、タスクを終了して、ロボットを送り返して別の部品を自律的にピッキングします。」

ABB、FANUC、Kuka、Motoman ロボットを販売し、作業セルに統合する会社、オハイオ州マリオンの RobotWorx のオペレーション ディレクターである Tom Fischer 氏は、イーサネット通信とアナログ設定の進歩により、複数の機能の使用がはるかに簡単になったと述べています。同時にロボットの (他のロボット、ヒューマン マシン インターフェース、プッシュボタン操作ステーションとのやり取りなど)。

「各信号を個別に配線する代わりに、一度に複数の信号を渡すことができます」と彼は言いました。 「プラグを差し込んでイーサネット I/O をセットアップするだけです。」

フィッシャー氏によると、ロボットの設置を容易にする人的要因もあります。 「私たちは電子機器をよりよく理解している世代になりつつあると思います。ビデオ ゲームの経験を通じて、彼らは直接ではなくキーボード (またはロボット ティーチ ペンダント) を使用して物事を制御することに長けています」とフィッシャー氏は言います。 「彼らはその経験をロボット工学に応用できます。」

MC Machinery Systems Inc. では、下流のロボティクスが次の大きな課題です。三菱商事の子会社はイリノイ州エルク グローブ ビレッジにあり、ワイヤー EDM、フライス盤、レーザー カッターを販売し、それらを自動化ラインに統合しています。

自動化のスペシャリストであるジェイソン・ルグランド氏は、「部品を取り、選び、適切に積み重ねると、ロボット工学が部品を別の場所に移動できる場所に移動します」と述べています。 「たぶん、タイムセーバーマシン、フラットナー、またはプレスブレーキを介して移動します.これは次の大きな課題であり、これを実現するための要件を見つけるために、文字通りインテグレーターとミーティングを行っています。」

下流のロボット工学を促進するのは、2018 年に三菱が Astes4 を買収したことです。Astes4 は、仕分け用に設計された柔軟な製造システムである Astes4Sort を製造するスイスの会社です。

「彼らは間違いなく、産業用レーザーによる自動部品仕分けの最先端にいます」と LeGrand 氏は述べています。 「それらの機能は、レーザー自動化を行う必要がある次のステップです。 Astes4Sort は、出てきた完成品を受け取り、それらをスタックしますが、そうするように指示されています。それ自体が、エンド ユーザーにとって非常に魅力的なものになります。」

部品は積み重ねられてパレットに積み上げられ、製造プロセスの次のステップに備えます。 「これにより、バックエンドでのロボット操作の統合がはるかに簡単になります。同じ方向に積み重ねられた類似部品のスタックがあることがわかっているからです」と LeGrand 氏は述べています。 「これは、より高価な視覚システムやその性質のものを必要とせずに、ロボットがそこからそれを取り出して次の操作に進むことを可能にする最初のステップです。」

ロボットの価格は横ばいですか?

歴史的に、ロボットは安くなってきましたが、事例情報によると、価値が上昇する一方で価格は横ばいになっています.

世界的な経営コンサルタントである McKinsey &Co によると、過去 30 年間で産業用ロボットの平均価格は半減しました。

新品および修理済みのロボットを販売する RobotWorx の Web サイトによると、コントローラーとティーチ ペンダントを備えた新しい産業用ロボットの価格は 50,000 ~ 80,000 ドルです。 RobotWorx によると、通常、再調整されたロボットのコストは新しいロボットの半分です。

RobotWorx の Fischer 氏によると、最近では、ロボットの価格は実際には下がっていませんが、ロボット企業はより多くの機能を追加しています。

改善された機能の 1 つの例は、ヒューマン マシン インターフェースにある、と彼は言いました。 「これまでは、HMI として使用するために二次アクセサリを配線する必要がありました」と彼は言いました。 「現在、ファナックのような企業は、ペンダントから実行できるように、ソフトウェアにそれを追加しています。」

追加機能の別の例は、協働ロボットに見られると彼は言いました。 「彼らの最大の用途はマシンテンディングです。それは今最もホットなものです」と彼は言いました。 「作業セルにオペレーターを配置し、ロボットを並べて作業させることができます。」

ファナックのマクスウェルは、機能面で同意しました。コンピューター業界では、ラップトップの価格が必ずしも安くはありませんが、より多くのものを手に入れることができます。ロボットに同じ価格を支払った場合、ロボットから得られる機能は大幅に増加します。今日のロボットはより高速で、より多くのコンピューティング能力、処理能力、および/またはより高いペイロードを備えています.

MC Machinery の LeGrand 氏も同意見です。 「[ロボットは] より幅広い用途に適しています」と彼は言いました。 「その結果、メーカーはより多くの用途に使用しています。何が起こっているかというと、製造業者はうまくカットされた部品の山を取り、ロボットがアクセスできる場所にそれらを配送しています。

「現在、製造業者は『この時点から、ロボットを使用して操作を合理化し、繰り返し可能なサイクル時間を与えて、効果的に生産を計画できるようにするために何ができるか』などと言っています」と彼は続けました。

手を使う

製造業者は、ロボットの操作をより効率的にするために何ができるかを特定し、それらを工場フロアに設置すると、より直感的で使いやすいソフトウェアを利用してロボットをプログラミングできます。

「私たちの会社全体だけでなく、業界全体でも、ハンド ガイドやメニュー プログラムなどを使って自動化の使用とプログラミングをより直感的にするために多大な努力が払われてきました」と Maxwell 氏は述べています。 「多くのメーカー、特にファナックには、基本的で使いやすいメニュー方式のオプションがあります。当社の iHMI は、プログラムの生成方法を順を追って説明します。グラフィカルで、実にシンプルです。」

ロボットがプログラムされて機能するようになると、ロボット企業は、目前の仕事に応じて、基本的なプログラミングからより複雑なタスクへの移行を容易にし、ロボットの増加した機能を統合できるようにしました、と Maxwell 氏は述べています。

FANUC や ABB などのロボット メーカーも、プログラミング用のハンド ガイダンスを追加しています。ピックアンドプレース操作の場合、オペレーターは、ハンドルを握り、エンド オブ アーム ツーリング (EOAT) をパーツのある場所にドラッグし、EOAT を明確な位置にドラッグしてからドラッグすることで、ロボットに位置を教えます。箱に。同じタスクを教える古い方法は、ロボットのティーチ ペンダントを使用し、X、Y、および Z 軸のさまざまなボタンを押して、ロボットを所定の位置に配置することです。

「これで走る準備ができました」とマクスウェルは言いました。 「この 3 ~ 4 ステップで、ロボットに何をすべきかを教えました。そのため、はるかに直感的で使いやすくなっています。」

ABB の YuMi は、視覚、真空把持、2 種類の機械的把持、および力制御が完全に統合された双腕ロボットであり、ハンド ガイダンスでプログラムすることもできます。 「子供に自転車の乗り方を教えるようなものです」とモーガンは言いました。

YuMi の一般的なアプリケーションは、マテリアル ハンドリング、組み立て、パッケージング、および食品製造です。 「YuMi を箱から出したら、すぐに使用できます」と Morgan 氏は言います。 「アームが 2 本あるので、一方が部品を保持する固定具になり、もう一方が作業用の手になります。コンベアもパレットも固定具も必要ありません。」

真の消灯状況はありませんか?

完全自動製造の使用は、部品の取り扱いとロジスティクスの問題によって妨げられてきましたが、詳細な計画、産業用モノのインターネット (IIoT)、および人工知能 (AI) などの開発中の機能によって、これらの問題を克服できる見込みがあります。繰り返しになりますが、完全な消灯は答えではないかもしれません、とあるメーカーは言いました.

あらゆる種類の自動化を行っている人にとって、消灯は目標です、と LeGrand 氏は言います。彼の会社の作業セルでは、可能な限りレーザーをオンにしておくことが考えられています。

「誰もがそれに向けて動いている」と彼は言った。 「過去数年間、自動化システムと、さらに重要なことに、プログラミング技術とマシン構成では、実際の消灯に向けて完全にセットアップされていませんでした。部品のチップアップや、マシンの実行を停止するものがたくさんありました。私たちは皆、過ちから学びました。」

LeGrand 氏によると、ライト アウトにはトレードオフが必要になる可能性があり、特にオペレーターがすべてのネストが一意である動的なネスティングを行っている場合はそうです。これは、特に契約ショップでよく見られます。

「そして、多くのジョブショップでは、彼らが消灯していると信じている状況は、彼らには当てはまりません」と彼は言いました。 「しかし、彼らはそれを行うことができます。彼らは、ネスティング、プログラミング、すべてを少し異なる方法でアプローチする必要があるだけです.カットするには別のパラメータ セットを使用する必要があります。」

これは最速のカット方法ではないかもしれませんが、ゆっくりと安定した方法が消灯時のレースに勝つ、と LeGrand は言いました。

「止まることなく一貫して動く必要があります。そのため、パーツの間隔が少し大きくなり、パーツが上がらないようにするためのタッピングがもう少し積極的になるかもしれません。」

その結果、彼の顧客は、MC Machinery のマシン用に 2 つの異なるプログラムを使用することになる可能性があります。 1 つは消灯用、もう 1 つは有人操作用です。

FANUC の Maxwell 氏は、消灯は未来であり、彼の顧客の何人かにとっての目標であり続けることに同意しました。 「非常に長い期間実行することで、比較的良い成功が見られました」と彼は言いました。 「たぶん1シフト、1シフト半かもしれませんが、製造プロセス全体を通して、彼らが入って特定のことをする必要がある領域がまだあります.それが成功したのは通常、3 シフト目、2 シフト目から 3 シフト目です。」

これは、完全自動化が自動化だけでなく、マテリアル ハンドリングなどの他の機械やプロセスにも依存しているためです。ロジスティクスは重要であり、うまく計画されていないと、物資不足が発生する可能性があると彼は言いました.

無人運用を考えている人へのマクスウェルのアドバイスは、まず運用を分析し、個別のステップに分解することです。次に、各ステップで何がうまくいかないかを検討し、オペレーターなしでその問題を解決する方法を決定します。

RobotWorx の Fischer 氏は、何人かの労働者を常に手元に置いておく必要があると述べています。 「ライト アウトは、プロダクションの一種の誤称です」と彼は言いました。 「本当の完全自動生産の状況は実際にはありません。いつも何かしらの支えがあります。しかし、企業は乗組員の自動化を骨組みにしようとしています。」

現時点では、ラインをサポートするために不可欠な人々を維持する必要があると彼は言いました。必ずしもオペレーターではありませんが、何かが故障したり修理が必要になった場合に備えて、保守技術者やロボット技術者がサポートします。

「完全自動化へのトレンドを可能にしているのは、機械の手入れと材料の取り扱いにロボットを使用することです」とフィッシャー氏は言います。 「未来は AI と IIoT です。」

IIoT を使用すると、アラートを遠隔地に送信して、作業員が監視し、問題が発生した場合にメンテナンスをスケジュールして介入することができ、作業員は生産数を追跡できるようになります。 AI はより予測的であり、ロボットが独自に開始して調整を行うことを可能にします。

ロボティクス AI は開発中であり、まだどのロボットでも利用できない、と Fischer 氏は述べた。 「すべての OEM が研究開発プロジェクトとして取り組んでいますが、まだ存在しているものはありません」と彼は言いました。 「たぶん、今後 5 年から 10 年でそれが見られるでしょう。」

真の消灯を妨げるもう 1 つの大きな問題は、部品の品質です、とフィッシャー氏は言います。

「組み立てプロセスや溶接プロセスを行っている場合、部品の品質が適切でない限り、品質出力または修理およびメンテナンスの観点から人だけが特定できる問題に遭遇します」と彼は言いました。自動車メーカーは、安全溶接部を目視検査して、溶接部が適切に配置され、欠陥がないことを確認する必要があります。検査を行うにはカメラがあまりにも限られている、と彼は付け加えた.

ABB のモーガン氏は、完全無電化からインダストリー 4.0 に焦点を移しました。 “You know, we’ve been in the robot business for decades now, and I would say the term ‘lights-out production’ was almost viewed as the Holy Grail of automated manufacturing,” he said. “People thought about once you get your process and your business to that level, you have arrived.”

While others focus on lights out, ABB has set its sights instead on the factory of the future and Industry 4.0, with a flexible, agile manufacturing facility that can operate in low-mix, high-volume as well as high-mix, low-volume work.

“If you look at traditional high-volume products like cellular phones, just look at how many colors and memory configurations you can buy, for example, a Samsung Android phone in today,” Morgan said. “That’s what we’re seeing today in manufacturing.”

Brand new is the integrated ecosystem where the entire automation configuration is integrated into customer needs like fast delivery. For example, Morgan said, a contact lens maker may produce billions of soft contact lenses, but now it has an e-fulfillment operation in the plant with integrated delivery and logistics companies like FedEx on-site.

“We’re really seeing a big focus toward whatever you spend your money on as a manufacturer, it has to be reliable and available with a huge focus on overall equipment efficiency,” Morgan said. “The world class OEE number before of 80-85% is now a very low bar and to be world class today, they’re starting with 90%. It’s about efficiency at every level. That means a collaborative robot working alongside an operator in a manufacturing environment, and it’s all digitally connected.”

自動制御システム