マシンを強力なフィットネス プランに組み込むには、リアルタイム モニタリングから始めます

製造現場のすべての機械のパフォーマンスと信頼性を維持および改善するための計画を持つことは、製造業務にとって不可欠です。信頼性の高い機械により、短期間の生産が可能になります。また、製造業者がより柔軟になればなるほど、より多くの新しい顧客を引き付けることができます。

製造現場の生産性を高めるための最も効果的な戦略の基礎は、リアルタイムの監視から始まります。製造現場のすべての機械からコンテキストに応じて豊富なリアルタイム データ ストリームを取得することは、すべての生産工程を改善し、設計から製造までの可能性を最大限に引き出すために非常に重要です。この記事では以下を調べます:

- マシンのベースライン パフォーマンスを定義する際のリアルタイム モニタリングの役割

- リアルタイム モニタリングが設計から製造 (DTM) 戦略の成功にどのように役立つか

- リアルタイム モニタリングを使用して機械のフィットネス プランを微調整するメリット

- 機械のフィットネス計画の準備を開始する方法

- 機敏な設計から製造までのプロセスに合わせて機械を調整する戦略

ベースライン パフォーマンスの定義

永続的な変化をもたらす強力なフィットネス プランは、パフォーマンスの真のベースラインから始まります。これは、製造現場の機械と同じように、運動を始めるすべての人にも当てはまります。結果をもたらすマシンのフィットネス計画を作成するために、メーカーは必要なベースライン データのリアルタイム モニタリングに依存しています。リアルタイムのモニタリングをすべての生産工程の不可欠な部分にすることで、彼らは恒久的な改善をニューノーマルにしています。

Decision Analyst が IQMS/Dassault Systèmes と共同で実施した最近の 2 つの調査では、製造業者がリアルタイム モニタリングを利用して製造現場の生産性を向上させていることを示しています。これには、個別の機械の適合性計画を作成するための基礎となる機械のパフォーマンス ベースラインの確立が含まれます。

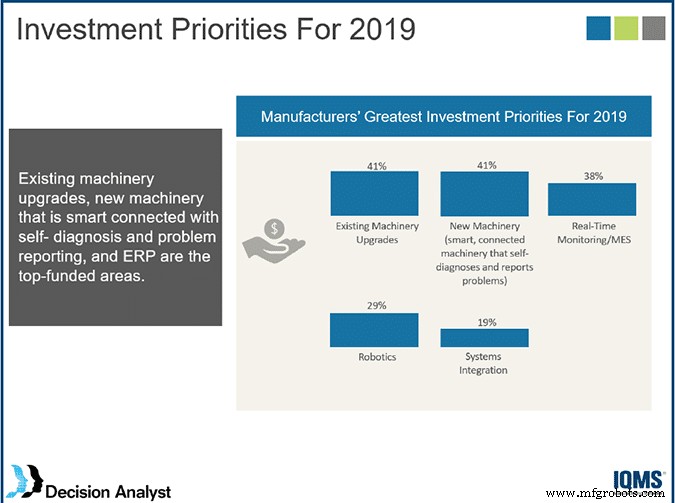

特に、Decision Analyst が 2019 年に北米の製造業者 150 社を対象に行った調査では、製造業の回答者の 82% が既存の機械のアップグレードまたは新しい機械の購入を最優先事項として、リアルタイムの監視から洞察を得ていることが明らかになりました。これらの企業は、完全に減価償却された生産機械を、状態を自己診断して問題を報告できる最先端のスマートで接続された機械に置き換えています。フィットネス計画の調整。さらに、リアルタイム監視を最適化するために、調査対象の製造業者の 38% が、すぐ下の図 1 に示すように、製造実行システム (MES) ソフトウェアに投資しています。

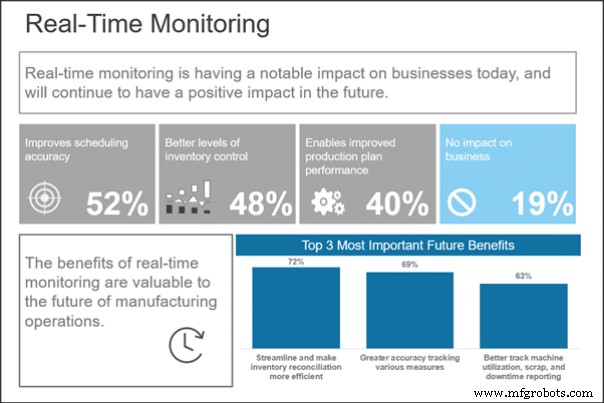

一方、Decision Analyst の 2018 年後半の調査では、全メーカーの 81% が、リアルタイム監視によってビジネスが改善されていると述べています。また、プロセス集約型の産業、特にプラスチック製造では、製造業者の 87% がリアルタイム監視が業務に不可欠であると報告しています。全体として、製造業者の 63% は、すぐ下の図 2 に示されているように、生産実行、スクラップ、およびダウンタイム レポートの種類ごとの使用率を確認することで、リアルタイムの監視を通じて各マシンの個別の適合性をより適切に追跡できるようになると予想していました。

設計から製造までの成功を支援

設計者、エンジニア、品質管理、および生産チームが協力できる単一の設計から製造環境を作成するために必要な製造システムとプロセスの多様な基盤を同期させるには、リアルタイムの監視が不可欠です。設計から製造までは、エンジニアリング、品質、製造の各チームを同じ製品データ モデルに統合することを前提としています。生産機械からのリアルタイム監視は、生産されるすべての新製品の製造可能性、品質、規模に関する重要なフィードバックをすべてのチームに提供することにより、このデータ モデルに貢献します。これは、設計から製造までのプロセスに携わる全員にとって不可欠なフィードバック ループであり、製造現場での機械の耐用年数の延長に直接貢献します。

設計者、エンジニア、品質管理、および生産チームは、製品モデルの変更が製品機械の効率と平均故障間隔 (MTBF) を含む信頼性にどのように影響するかについて貴重な洞察を得ることができます。設計から製造までのチームは、リアルタイムの監視データから得た洞察に基づいて新製品を作成するために、より機敏で反復的なアプローチを採用しています。最も重要なのは、これらのチームの多様なメンバーが共通の製品モデルで同期できるようにするためのリアルタイム監視の貢献です。設計から製造までを前提とした新製品の作成により協力的なアプローチを採用することで、歩留まり率を高めながら生産のエラーを減らすことで、製品の品質と収益性の両方を向上させることができます。

機械フィットネス計画の微調整

リアルタイム モニタリングを前提としたフィットネス プランが、堅実な収益成長の基盤となる設計から製造までの戦略をまとめるのに最適な場所である主な理由は 3 つあります。

プロトタイプをより迅速に作成 初期モデルの設計に基づいて、リアルタイムの監視フィードバックに基づいて品質と生産規模を評価します。たとえば、海洋製品を専門とするプラスチック メーカーは、最初の製品モデルを定義するために設計から製造までに依存しており、ステレオリソグラフィ ベースのイメージング デバイスと組み合わせた高速 3D プリンターを使用して、数時間でプロトタイプを作成しています。製品モデルのプロトタイプが顧客によって承認されると、コンピュータ支援製造 (CAM) ソフトウェアを使用して同じモデルが製造され、最初の製品金型が作成されます。そこから製作工程が始まります。まず、製品の品質と耐久性をデジタルで作成してテストすることで、顧客と海産物メーカーは年間数千時間と費用を節約できます。設計から製造までのアプローチがどのように問題を早期に発見し、新製品をより早く市場に投入できるかを示しています。

新製品に対する需要の構築を支援する 設計から製造までのアプローチを採用して出荷する前に、すべてのマシンのリアルタイム データを使用して、生産プランナーがすべての新製品の最適なワークフローを定義するのに役立ちます。たとえば、自動車、消費財、プラスチック プロセス製造業界向けの炭素繊維ベースの OEM 製品の大手プロバイダーは、最初に顧客のプロトタイプのモデルを作成し、出荷日よりかなり前に新製品のレンダリング イメージを提供します。顧客はレンダリングされた画像を使用して、マーケティングおよび販売キャンペーンを計画し、販売促進資料を組み立て、パッケージを定義します。ここでは、設計から製造までが OEM 顧客により多くの価値を提供し、新製品の販売を成功させるのに役立ちます。

顧客により多くのオプションを提供する 改善された構成-価格-見積もり (CPQ) および製品構成戦略を通じて、ベースライン製品モデルを使用する。 ここでは、リアルタイムの監視により、どの構成可能な製品が最も効率的で、生産性が高く、収益性が高いかについて、設計から製造チームにフィードバックが提供されます。その好例は、モデルベースの製造アプローチに支えられた製品コンフィギュレーターをオンラインおよびディーラーで使用して、カスタマイズされたミニ クーパーを販売するという BMW の非常に成功したアプローチです。 CPQ と製品構成は、これらの戦略をサポートするすべてのシステムが同期され、共通のリズムで実行されている場合に優れています。設計から製造までがそれを実現します。これは、顧客向けに以前よりもカスタマイズされた (利益率の高い) 製品を生産することで、生産センターの稼働率を高めることができる製造業者にとって朗報です。

機械フィットネス計画の準備

成長戦略を成功させるために、メーカーはそれをすべての工作機械の適合計画に結びつける必要があります。これにより耐用年数が延びるだけでなく、機械の状態に関する追加データによって生産スケジュールも改善されます。各マシンが一貫して高いレベルの生産適合性を備えている場合、特定の生産実行に最適な機械の組み合わせに最も資格のある技術者を割り当てることが大幅に簡素化されます。

体型を整えるためにジムに参加する人のように、今日、何百万ものメーカーがマシンの強力なフィットネス計画を開始しています。課題は、それらを実行に移し、結果を出すことです。次の 4 つのステップは、開始するのに最適な方法です。

ベースライン データの取得 いくつかのシフトにわたってすべての機械を対象に、生産量に目立った簡単に定義できる変動がないかどうかを確認します。製造現場全体で各マシンのパフォーマンスのデータセットを作成することは、個別のマシン フィットネス プランの出発点です。

指標の初期セットを選択 ベースラインの比較を完了するために、すべてのマシンが今日レポートできること。すべての機械は、サイクル時間、セットアップ時間、スクラップ/リワーク率、歩留まりの 4 つの指標で分析できます。マシン間の違いはすぐに現れます。これらの 4 つの基準に対して各マシンがどの程度うまく機能するかを知ることで、耐用年数をどのように延ばすことができるかについて非常に貴重な洞察が得られます。

最も形状の悪い機械と最も形状の悪い機械を特定する ベースライン データと索引付けマシンの以前のアクティビティを分析して、顧客の返品と品質の問題を解決します。顧客からの返品や品質問題の最大の原因となっている機械は、異常に高い摩耗率を示す同じ機械であることがよくあります。平均修理時間 (MTTR) と MTBF の見積もりが正確であることを確認することは、機械の寿命を延ばし、製品の品質と歩留まり率を向上させるための前提条件です。

リアルタイム監視と機械のアップグレードを組み合わせる 生産シーケンスが機械の信頼性とパフォーマンスに長期的にどのように影響するかを明らかにします。特定のマシンが故障し始めた理由を知ることは、最初に明らかになるよりも、生産ワークフローにおけるそれらの相対的な位置に関係している可能性があります。そのため、スマートで接続された機械への最新のアップグレードと組み合わせたリアルタイム監視が理にかなっています。これらの手順を組み合わせることで、マシンの耐用年数を延ばす方法を理解する上で、潜在的に大きな変動の 2 つの原因が取り除かれます。

機械を DTM に合わせる

チームが、より厳密で綿密な適合計画に基づいて管理されている機械の高性能と規模を活用すると、より野心的な設計から製造までのプロジェクトを引き受けることができます。新製品の生産に関与するすべての機械の規模、速度、信頼性を知ることで、設計から製造までのフレームワークを一緒に作成する並行設計、開発、エンジニアリング、品質、および生産プロセスにさらに大きな俊敏性がもたらされます。

製造業者が厳格で継続的な機械の適合性計画にコミットすることで最大の利益を得られるのは、コストを削減しながら新製品開発のタイムラインを加速することです。すべての機械が新しい生産要件にどのように反応するかを知ることは、初期の設計コンセプトから作業指示まで、あらゆるエラーを減らす上で非常に重要です。

フィットネス プランと設計から製造までを組み合わせることのもう 1 つの重要な利点は、共同チームが機械の歩留まり率がどの程度向上したか、またそれが今後の生産に何を意味するかを把握できることです。

最後に、マシンの適合性計画は、製造業者が CAM、コンピューター支援設計 (CAD)、シミュレーション/有限要素解析 (FEA)、電気、検査、および製造チームに必要な保証を与えるための最強の基盤を作成します。これまで以上に迅速な開発、テスト、製品リリース サイクルを追求します。製造プロセスのすべてのシステムが異なるケイデンスまたはクロック速度で実行される場合、同時実行を実現することが必須であり、進行中の機械適合計画と組み合わせた設計から製造までが不可欠です。 (編集者注:この記事は、Manufacturing Engineering の 2019 年 9 月号に掲載されている視点コラムの拡張版です。 )

著者について

Louis Columbus は、製造業のエンタープライズ リソース プランニング会社のプリンシパルです IQMS (現在は Dassault Systèmes ファミリーの一部である DELMIAWORKS)。 Michael Buchli は先輩です SolidWorks Dassault Systèmes の製品およびポートフォリオ マネージャー。

自動制御システム