特定のトラブルシューティング手法

一般的なトラブルシューティングのヒントのいくつかを適用して問題の場所の範囲を狭めた後、問題をさらに切り分けるのに役立つテクニックがあります。ここにいくつかあります:

同一のコンポーネントを交換する

同一または並列のサブシステムを備えたシステムでは、それらのサブシステム間でコンポーネントを交換し、交換されたコンポーネントで問題が発生するかどうかを確認します。

含まれている場合は、障害のあるコンポーネントを交換しただけです。そうでない場合は、検索を続けます。

これは強力なトラブルシューティング方法です。これは、交換されたコンポーネントの障害を正と負の両方で示すためです。同じシステム間で不良部品が交換されると、以前は壊れていたサブシステムが再び機能し始め、以前は良好だったサブシステムが失敗します。

私はかつて、この方法を使用して、自動車エンジンの点火システムに関するとらえどころのない問題のトラブルシューティングを行うことができました。たまたま、まったく同じモデルの点火システムを共有している自動車の友人がいました。

問題が他の車両に移るまで、エンジン間で部品(ディストリビューター、スパークプラグワイヤー、イグニッションコイルを一度に1つずつ)を交換しました。

問題はたまたま「弱い」イグニッションコイルであり、それは重い負荷(私のガレージではシミュレートできなかった状態)の下でのみ現れました。

通常、このタイプの問題は、点火システムアナライザー(またはオシロスコープ)を使用してのみ特定できます 負荷のかかった運転状態をシミュレートするダイナモメーター。

ただし、この手法では、診断機器をまったく使用せずに、100%の精度で問題の原因を確認しました。

場合によっては、コンポーネントを交換して、問題がまだ存在しているのに、何らかの方法で変更されていることに気付くことがあります。

これは、交換したばかりのコンポーネントがなんらかの理由で異なることを示しています。 (異なるキャリブレーション、異なる機能)、そしてそれ以上のものはありません。

ただし、問題に直接つながるわけではないという理由だけでこの情報を却下しないでください。スワップの結果としてシステム全体の他の変更を探し、これらの変更が何を示しているかを理解してください。問題の原因。

この手法の重要な注意点は、さらなる損傷を引き起こす可能性があることです。システム内の別の目立たない障害が原因でコンポーネントに障害が発生したとします。

失敗したコンポーネントを適切なコンポーネントと交換すると、適切なコンポーネントも失敗します。

たとえば、回路が短絡を発生させ、「吹く」と仮定します。 」その回路の保護ヒューズ。

溶断したヒューズは検査では明らかではなく、ヒューズを電気的にテストするためのメーターがないため、疑わしいヒューズを動作中の回路からの同じ定格の1つと交換することにします。

この結果、短絡した回路に移動した良好なヒューズも溶断し、2つの溶断したヒューズと2つの動作していない回路が残ります。

少なくとも、元のヒューズが だったことは確かです。 交換後に回路が動作を停止したために吹き飛ばされましたが、この知識は、良好なヒューズの喪失と追加の「ダウンタイム」によってのみ得られました。 」の2番目の回路。

この警告を説明する別の例は、前述の点火システムの問題です。

「弱い」点火コイルがエンジンを逆火させ、マフラーに損傷を与えたと仮定します。

イグニッションシステムのコンポーネントを他の車両と交換すると、問題が他の車両に移動する場合、他の車両のマフラーにも損傷を与える可能性があります。

原則として、同一のコンポーネントを交換する手法は、追加の損傷を引き起こす可能性が最小限である場合にのみ使用する必要があります。

これは、非破壊的な問題を切り分けるための優れた手法です。

例1: X、Y、Z軸ドライブを備えたCNC工作機械で作業しています。 Y軸は機能していませんが、X軸とZ軸は機能しています。 3つの軸はすべて同じコンポーネント(フィードバックエンコーダ、サーボモータードライブ、サーボモーター)を共有します。

対処法: これらの同一のコンポーネントを一度に1つずつ、Y軸と作業軸のいずれか(XまたはZ)を交換し、各スワップの後に、問題がスワップに移行したかどうかを確認します。

例2: ステレオシステムでは、左側のスピーカーから音が出ませんが、右側のスピーカーは問題なく機能します。

対処法: 2つのチャネル間でそれぞれのコンポーネントを交換してみて、問題が左から右に変わるかどうかを確認してください。その場合、欠陥のあるコンポーネントが見つかります。たとえば、チャンネル間でスピーカーを交換することができます。問題が反対側に移動した場合(つまり、以前は死んでいた同じスピーカーがまだ死んでいて、正しいチャンネルケーブルに接続されている場合)、スピーカーが不良であることがわかります。

問題が同じ側にある場合(つまり、以前は無音だったスピーカーが、部屋の反対側に移動して他のケーブルに接続した後、音を出している場合)、スピーカーは問題ないことがわかります。問題は解決しないはずです。他の場所(おそらく、サイレントスピーカーをアンプに接続するケーブル内、またはアンプ自体内)。

スピーカーが良好であることが確認された場合は、同じ方法を使用してケーブルを確認できます。

ケーブルを交換して、各ケーブルがアンプのもう一方のチャンネルともう一方のスピーカーに接続されるようにします。

繰り返しになりますが、問題の側面が変わった場合(つまり、右側のスピーカーが「停止」し、左側のスピーカーから音が鳴る場合)、右側のスピーカーに接続されているケーブルに欠陥があるはずです。

スワップ(スピーカーもケーブル)も問題の原因で左から右にサイドが変わる場合は、問題はアンプ内にある必要があります(つまり、左チャンネルの出力は「デッド」である必要があります 」)。

並列コンポーネントの削除

システムが複数の並列または冗長コンポーネントで構成されていて、システム全体を損なうことなく削除できる場合は、これらのコンポーネントを(一度に1つずつ)削除して、問題が再び発生するかどうかを確認します。

例1: 複数のコンピューター間の「スター」トポロジー通信ネットワークに障害が発生しました。どのコンピューターも相互に通信できません。

対処法: コンピューターをネットワークから一度に1つずつ取り外してみて、コンピューターの1つを取り外した後、ネットワークが再び機能するかどうかを確認してください。もしそうなら、その最後に接続されていないコンピュータが故障している可能性があります(「ジャミング」が原因である可能性があります) 」常にデータやノイズを出力することでネットワークを構築します。

例2: 家庭用ヒューズが短時間で切れ続ける(またはブレーカーが開いたままになる)。

対処法: ヒューズまたはブレーカーが回路の遮断を停止するまで、その回路からアプライアンスのプラグを抜きます。単一のアプライアンスのプラグを抜くことで問題を解決できる場合は、そのアプライアンスに欠陥がある可能性があります。ほとんどすべてのアプライアンスのプラグを抜くことで問題が解決する場合は、回路が過負荷になっている可能性があり、どちらも欠陥がない可能性があります。

システムをセクションに分割し、それらのセクションをテストする

複数のセクションまたはステージがあるシステムでは、物事が正しく見えないステージが見つかるまで、各ステージに出入りする変数を注意深く測定します。

例1: ラジオが機能していません(スピーカーから音が出ません))

対処法: 回路をステージに分割します:チューニングステージ、ミキシングステージ、アンプステージ、スピーカーに至るまで。これらのステージ間のテストポイントで信号を測定し、ステージが適切に機能しているかどうかを確認します。

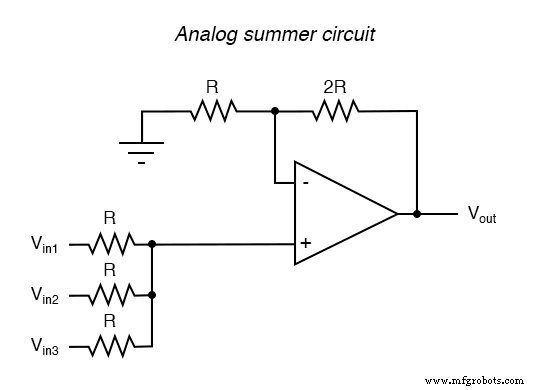

例2: アナログサマーサーキットが正しく機能していません。

対処法: パッシブアベレージャネットワーク(回路図の左下隅にある3つの抵抗)をテストして、オペアンプの非反転入力に適切な(平均化された)電圧が見られることを確認します。次に、反転入力の電圧を測定して、非反転入力の電圧と同じかどうかを確認します(または、オペアンプの2つの入力間の電圧差を測定します。ゼロである必要があります)。

回路のセクション(または回路内のテストポイント)のテストを続けて、予想される電圧と電流を測定するかどうかを確認します。

簡素化と再構築

システムをセクションに分割する戦略と密接に関連しており、これは実際には、新しい回路、機械、またはシステムに役立つ設計および製造技術です。

一度にすべてを構築して全体のトラブルシューティングを試みるよりも、設計と構築のプロセスを小さなステップで開始する方が常に簡単であり、ますます大きなステップにつながります。

誰かがカスタム自動車を作っているとしましょう。彼または彼女は、コンポーネントとサブシステムがすべて組み立てられた後、すべてが完全に機能することを期待して、コンポーネントとサブシステムをチェックおよびテストせずに、すべてのパーツをボルトで固定するのは愚かです。

理想的には、ビルダーは建設プロセスの途中でコンポーネントの適切な動作をチェックします。前にエンジンを始動して調整します。 ドライブトレインに接続されている場合は、前に配線の問題を確認してください。 すべてのカバーパネルが所定の位置に配置されています。前に私道のブレーキシステムを確認してください。 道路などで取り出す

学生が複雑な実験回路を構築し、途中で物事をチェックするのをやめなかったためにそれを機能させるのに苦労しているのを何度も目撃しました。前にすべての抵抗器をテストします。 それらを所定の位置に接続し、電源が電圧を適切に調整していることを確認してください それで何かに力を与えようとしている、など。

そのようなチェックは貴重な時間の無駄だと考えて、プロジェクトの完了に急ぐのは人間の本性です。

ただし、故障した回路のトラブルシューティングには、建設プロセス全体でサブシステムの動作をチェックするために費やされるよりも多くの時間が無駄になります。

たとえば、前のセクションのアナログサマー回路の例を見てみましょう。正しく機能していなかった場合はどうなりますか?どのように単純化して段階的にテストしますか?

オペアンプを基本的なコンパレータとして再接続して、差動入力電圧に応答するかどうかを確認したり、電圧フォロワ(バッファ)として接続して、入力されたものと同じアナログ電圧を出力するかどうかを確認したりできます。

これらの単純な機能を実行しないと、夏のサーキットでその機能を実行することはありません。夏の回路の複雑さを取り除き、(ほぼ)裸のオペアンプに切り詰めることで、そのコンポーネントの機能をテストし、そこから構築できます(抵抗フィードバックを追加して電圧増幅をチェックし、次に入力抵抗を追加してチェックします)電圧合計の場合)、途中で期待される結果を確認します。

信号をトラップする

計装を設定します(データロガー、チャートレコーダー、「 record 」に設定されたマルチメーターなど) 」モード)一定期間にわたって信号を監視します。

これは、断続的な問題を追跡するときに特に役立ちます。断続的な問題は、背を向けて立ち去った瞬間に現れる方法があります。

これは、即効性のあるシステムで最初に何が起こるかを証明するために不可欠な場合があります。多くの高速システム(特にシャットダウン「トリップ」システム)には、この種のデータを提供するための「ファーストアウト」監視機能があります。

例1: タービン制御システムは、異常な状態に応じて自動的に停止します。しかし、技術者がタービンの状態を調査するために現場に到着するまでには、すべてが「ダウン」状態にあり、すべての動作パラメータが「異常」になっているため、どの信号または状態が初期シャットダウンの原因であるかを判断できません。 」

対処法: 私が知っていたある技術者は、ビデオカメラを使用してタービンのコントロールパネルを記録したので、自動シャットダウンイベントで最初に何が起こったのかを(ゲージの表示によって)確認できました。事後にパネルを見るだけでは、どのかを判断する方法はありませんでした。 信号はタービンをシャットダウンしますが、ビデオテープの再生では、フレームごとの時間解像度まで、順番に何が起こったかが示されます。

例2 :警報システムが誤ってトリガーされており、特定の配線接続が不良であることが原因である可能性があります。残念ながら、あなたがそれを見ている間、問題が現れることは決してありません!

対処法: 最新のデジタルマルチメータの多くは「記録」設定を備えており、電圧、電流、または抵抗を経時的に監視し、その測定値が通常の値から大幅に逸脱していないかどうかを確認できます。これは、「断続的」で使用するための非常に貴重なツールです。 」電子システム障害。

関連するワークシート:

- 基本的なトラブルシューティング戦略ワークシート

産業技術