冷間加工とは–方法と作業プロセス

この記事では、冷間加工について学習します。 プロセス、方法、熱間加工と冷間加工の違い、長所と短所。

冷間加工とは何ですか?

冷間加工は、再結晶温度以下で金属の変形が起こる金属成形のプロセスです。

冷間成形 、コールドワーキングとも呼ばれます は、金属が再結晶温度(通常は室温)未満で成形される金属加工プロセスです。熱間圧延、鍛造、溶接などの熱間加工技術は、そのようなプロセスとは対照的です。

これは、非常に高い融点を持つ非脆性金属で一般的に使用される手法です。この方法は、さまざまなポリマーを強化するために使用できます。一方、金属の冷間加工された領域は、転位濃度の増加により腐食しやすくなります。

再結晶温度とは何ですか?

金属に新しい応力のない粒子が形成される温度は、再結晶温度として知られています。 。

冷間加工効果

冷間加工は、主に熱間加工による金属の成形に続く仕上げ作業として使用されます。また、鋼の機械的特性を大幅に制御します。鋼の引張強度、降伏強度、硬度を高めますが、延性を低下させます。冷間加工による硬度の上昇は、加工硬化と呼ばれます。

一般に、冷間加工は次の効果をもたらします:

- 適切な熱処理によって除去されない限り、金属に残る内部応力が設定されます。

- 粒子構造の歪みが発生します

- 金属の強度と硬度は向上しますが、延性は低下します。

- 滑らかな表面仕上げが得られます。

- 部品の正確な寸法を維持できます。

冷間加工プロセス

冷間加工 再結晶温度より低い温度または室温で作業するプロセスです。

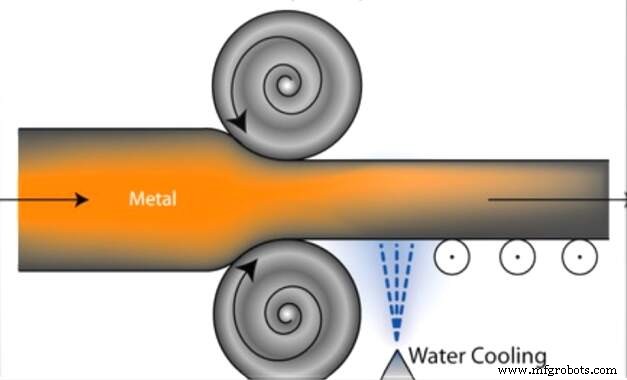

このプロセスの間、金属ストックは2つのローラーのペアの後ろに配置されます。

金属ストックは室温または室温よりわずかに高いが、ローラーを通過するときの再結晶温度より低い。

金属ストックは室温で通過するため、この方法では一般に高い圧縮力が必要になります。

高い圧縮力の結果、金属の結晶粒構造が変化し、新しい形状を形成します。脆い金属は冷間加工されています。

冷間加工プロセスの方法

冷間加工の主な方法 次のとおりです:-

- コールドローリング

- 冷間鍛造

- 冷間描画

- 冷間曲げ

- コールドスピニング

- 冷間押出し

- コールドスクイーズ

- コールドピーニング

- サイジング、コイニング、ホブ盤

1。コールドローリング

すべての形状のバー、ロッド、シート、およびストリップは、通常、コールドローリングで仕上げられます。 。箔はこのように柔らかい金属でできています。金属を冷間圧延する2つの主な理由は、滑らかで明るい表面仕上げと改善された物理的特性を得ることです。目的が金属にきれいで滑らかな仕上げを与えることだけである場合、表面的な量の圧延だけが必要になります。

他方、引張強さ、剛性、および硬度を大幅に増加させ、切片の厚さをかなり減少させることが望ましい場合、より高いロール圧力およびより深いニーディングが必要である。冷間圧延はまた、脆性の特性を与えることによって機械加工性を改善します。これは、滑らかな工具仕上げとよく壊れた切りくずを助長する条件です。

冷間圧延作業の準備段階として、熱間圧延鋼のシート、ストリップなどを酸性溶液に浸してスケールを除去し、水で洗浄してから乾燥させます。洗浄された鋼はロールのセットを繰り返し通過するため、必要な厚さが得られるまで各パスがわずかに減少します。

2。冷間鍛造

冷間鍛造 金属材料を変形させるプロセスです 室温で非常に高い圧力を使用します。スラッグはダイに入れられ、希望の形状に合うまでプレスで圧縮されます。コンポーネントの幾何学的複雑性によっては、金属を徐々に変形させるためにいくつかの操作が必要になる場合があります。

3。コールドドローイング

冷間描画 操作には、ダイの出口側に加えられる引張力によるダイを介した金属の強制が含まれます。ほとんどは、ダイとの反応から生じる圧縮力によって引き起こされます。通常、金属には円対称性があり、絶対的な要件があります。

ロッド、チューブ、および押し出しは、サイズを縮小し、強度を高め、仕上げを改善し、精度を高めるために、多くの場合、冷間仕上げ操作が行われます。

4。冷間曲げ

曲げ 直線の長さが曲線の長さに変換されるプロセスです。これは、プレート(またはシート)をドラム、湾曲したチャネルなどに変更するために最も広く使用されている成形プロセスの1つです。バー、ロッド、ワイヤー、チューブ、構造形状、および板金は、金型によって低温状態でさまざまな形状に曲げられます。

すべての金属曲げにおいて、弾性限界を超えて応力が加えられた金属は、曲げの外側で張力がかかり、内側で圧縮されます。外側の金属を伸ばすとストックが薄くなります。平らな金属片を曲げるのは、通常、ロールフォーミングによって行われます。

5。コールドスピニング

コールドスピニング 回転しながらフォームに押し付けて非常に薄い金属を成形する操作です。この方法は、金属の状態を除いて、熱間紡糸とまったく同じです。冷間紡糸では、金属は室温で加工されます。

紡糸に必要な機器は、旋盤、成形工具、および必要な形状に適合する金属または木製のフォーマーで構成されます。円形のブランクは、フォロワーによってカットされ、前者に対して配置されます。ラウンドノーズツールが使用され、旋盤が回転している間、ブランクは前者の形状に強制されます。

6。冷間押出し

冷間押出しの原理 熱間押出しとまったく同じです。押し出しのさまざまなプロセスのうち、衝撃押し出しは本質的に冷間押し出し方法です。

6。衝撃押し出し

衝撃押し出し 主に、より延性のある金属から小さなワークピースを作成するために制限されています。被削材をブラインドダイの所定の位置に配置し、クリアランスのあるラムパンチをダイに押し込み、金属をパンチの周りに塑性的に流します。チューブの外径はダイの直径と同じで、厚さはパンチとダイの間のクリアランスによって制御されます。押し出し力は通常、機械プレスによって供給されます。折りたたみ式の薬用チューブと歯磨き粉のチューブはこのように作られています。

7。コールドスクイーズ

コールドスクイーズ は、融点をはるかに下回る温度で行われる圧搾操作で、ワークピースの表面を仕上げて、寸法精度と表面仕上げを向上させます。

圧搾は、延性のある金属を形成するための迅速で広く使用されている方法です。圧搾のさまざまなプロセスの中で、冷間圧造と回転スエージングが非常に一般的です。

冷たい見出し:- 冷間圧造は冷間鍛造プロセスであり、主にボルト、ねじ、リベット、釘などの製造に使用されます。

ロータリースエージング:- ロータリースエージングは、ロッドとチューブの断面積を減らすために使用されるプロセスです。金属成形はダイセクションの打撃の下で行われるため、スエージングは冷間鍛造作業として受け入れられることがよくあります。スエージングマシンは、主にダイセクションとローラーを運ぶ中空スピンドルで構成されています。

8.コールドピーニング

コールドピーニング 表面圧縮応力の表面状態を設定するために方法が採用され、部材の内部に反対の引張応力がかかるようになります。疲労は一般に、張力が周期的に負荷された表面から発生するため、このような部材の耐用年数は、ショットピーニングによって延長されることがよくあります。この方法は、装飾効果を実現するために使用されることがあります。

ショットピーニングは、小さなショットの雨をワークピースに高速で吹き付けるか投げて、わずかなくぼみを生じさせることによって行われます。図7.15は、ジョブでのショットピーニグアクションを示しています。

9。サイジング、コイニング、ホブ盤

可鍛鋳鉄、鍛鋼、粉末金属、アルミニウム、およびその他の延性のある非鉄金属の部品は、通常、サイジングと呼ばれる操作を絞ることによって厚さに仕上げられます。ほとんどすべての作業に特別なダイが必要ですが、各ピースは機械加工時間の何分の1かでサイズを決めることができます。したがって、サイジングは、高生産産業に適用できる場合はいつでも経済的です。

サイジングのような操作はコイニングと呼ばれていますが、コイニングはより真に、パンチから金属にダイを入れて画像や文字を印象付けて浮き上がらせることを含みます。金属は流動的に作られ、造られた部分の反対側のデザインは必ずしもエンボス加工のように関連しているわけではありません。ハードマネーはおそらくタイピングの最もよく知られた製品です。

ホブ盤 またはハブ は、プラスチックおよびダイカスト産業向けの金型を製造する方法です。ホブまたはハブと呼ばれるパンチは、工具鋼からキャビティの形状に機械加工され、硬度が熱処理され、研磨されます。次に、それを軟鋼のブランクに押し込んで型を形成します。この方法の主な利点は、1つのホブを適切に適用すると、1つの金型または一連の金型に多数のキャビティを作成できることです。サイジング、コイニング、ホブリングなどを図7.16に示します

熱間加工と冷間加工の違い

| HOT WORKING | コールドワーキング |

| 1。 再結晶温度を超えて金属を塑性変形させる技術は、熱間加工として知られています。 | 1。 再結晶温度より低い温度で塑性変形によって金属を強化する技術は、冷間加工または加工硬化として知られています。 |

| 2。 熱間加工は、金属の再結晶温度よりも高い温度で行われます。 | 2。 冷間加工は、金属の再結晶温度よりも低い温度で行われます。 |

| 3。 熱間加工された金属には、内部張力または残留張力はありません。 | 3。 冷間加工中に金属に内部張力と残留張力が発生します。 |

| 4。 熱間加工では、金属の変形と回復が同時に行われます。 | 4。 冷間加工では、金属の大幅な回収はありません。 |

| 5。 熱間加工を使用して、亀裂や細孔を取り除くことができます。 | 5。 冷間加工により、亀裂が増殖し、新しい亀裂が発生します。 |

| 6。 熱間加工後、金属の均質性は非常に高くなります。 | 6。 冷間加工後、金属の均質性は低くなります。 |

冷間加工の利点

- 冷間加工により、表面が滑らかに仕上げられます。

- これにより、部品の正確な寸法が得られます。

- 延性を低下させながら、金属の強度と硬度を向上させます。

- この手順は熱を使用せずに実行されるため、表面に酸化物が形成されず、滑らかな表面になります。

- この方法は主に大量生産に使用されます。

- このプロセスの欠陥は簡単に検出および修復できます。

- 引張強度、降伏点、延性が向上するため、耐錆性が低下します

- 腐食による金属の損失を防ぎます。

- 金属を加熱する必要はありません。

- 暖房を必要としないため、コストを節約できます。

- ひずみ硬化が発生します。

冷間加工のデメリット

- 冷間加工には、清潔で滑らかな表面が必要です。

- 脆い金属は適切に冷間加工できません。

- 作業の開始と終了には、より多くの力が必要です。

- より強力な機械が必要です。

- 与えることができる変形の最大量は、降伏強度が高く、延性が低いため、プレスとハンマーの能力によって制限されます。

冷間加工の用途

1。 冷間加工は、大きなフラットシート、金属管、ねじ頭、リベット接合などの業界でさまざまな製品を製造するために使用されます。

2。 航空、鉄鋼、自動車など、さまざまな産業で使用されています。

3。 これは、延性のある金属で最も一般的に使用されます。

4。 このプロセスは、滑らかな仕上げと強度を提供するため、金属の熱間加工後にも使用されます。

5。 せん断、冷間圧延、冷間押出しなどのさまざまな冷間加工方法を使用して、複数の製品が製造されています。

冷間加工の目的は何ですか?

冷間加工とは、熱を使わずに形を変えて金属を強化する工程のことです。金属にこの機械的応力を加えると、金属の結晶構造が恒久的に変化し、強度が向上します。

これは、ひずみ硬化(または加工硬化)と呼ばれるプロセスを通じて材料を強化します。これは、延性のある金属が塑性変形するにつれて、より硬く、より強くなるときです。この強化のコストは、延性の低下です。

よくある質問

金属の冷間加工が増加

1.降伏強さ

2.引張強さ

3.硬度

4.上記のすべて

正解 は4です。 上記のすべて

説明:- 加工硬化とは、金属加工プロセスで発生するもので、意図的に塑性変形を引き起こして形状を正確に変化させます。これらのプロセスは、冷間加工または冷間成形プロセスとして知られています。金属の冷間加工により、硬度、降伏強度、引張強度が向上します

冷間加工が増加するもの

1.延性

2.衝撃強度

3.伸び率

4.疲労強度

正解 は4です。 疲労強度

ほとんどの場合、冷間成形は室温で行われ、使用される材料は 低および中炭素鋼、低合金鋼、銅および軽合金、チタンおよびベリリウム。

鋼の冷間加工は、加工として定義されます

1。 再結晶温度で

2。 再結晶温度以上

3。 再結晶温度以下

4。 金属の溶融温度の3分の2で

回答: オプション3

金属の冷間加工で改善されないのは次のうちどれですか?

1.硬度

2.靭性

3.表面仕上げ

4.耐食性

回答: 4.耐食性

金属の冷間加工はで行われます。

1.再結晶温度以下

2.再結晶温度以下

3.再結晶温度

4.上記のいずれか

回答: 1.再結晶温度以下

産業技術