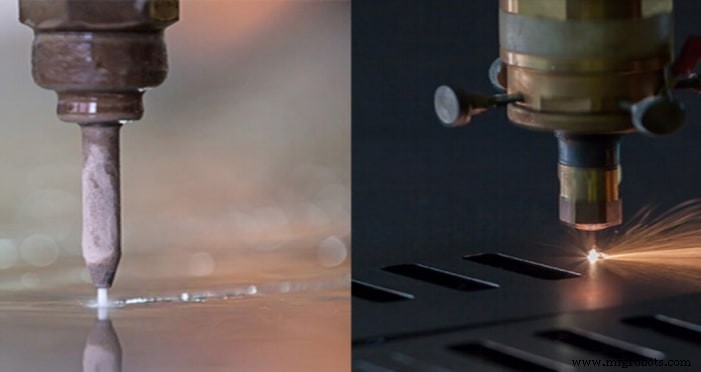

ウォータージェット切断とレーザー切断:どちらが優れているか

レーザーとウォータージェット切断は、メーカーが板金製造で使用する2つの一般的なプロセスです。両方のプロセスは根本的に異なりますが、板金切断でのそれらのアプリケーションは、メーカーがそれらを使用することから得られる利点に基づいて絡み合っています。その結果、ウォータージェットまたはレーザー切断プロセスのどちらを選択するかは、思ったほど簡単ではありません。

2つのどちらを選択するかは、ウォータージェット切断とレーザー切断の比較を理解した後でのみ行う必要があります。したがって、この記事は両方の切断プロセスを理解するのに役立ちます。ウォータージェットとレーザー切断の類似点、用途、および材料に使用できるその他の方法に関する議論を紹介します。

比較 ウォータージェット切断とレーザー切断

それらの違いを探る簡単な表

プロジェクトに最適な切断プロセスを決定するのが難しいと感じていますか?以下は、両方の切断プロセスの一般的な比較と、それらがプロジェクトに理想的かどうかです。

| ウォータージェット切断 | レーザー切断 | |

| プロセス | 高速研磨剤含有水を使用した切削材料を使用 | レーザー切断機からのレーザービームを使用して材料を切断する |

| 素材 | すべての素材と互換性があります | 一部の感熱性および反射性材料を除くすべての材料と互換性があります。 |

| 壁の厚さ | 厚さ0.4〜2.0インチ(10〜50 mm)の材料を切断できます。 | 厚さが約0.12インチから0.4インチ(3から10 mm)の材料に適しています |

| 許容値 | +/- 0.005″ | +/- 0.002″ |

| 切断速度 | 毎分20インチ以下の厚さ | 毎分約70インチの厚さ |

ウォータージェットとレーザー切断のプロセス

一方では、レーザー切断 材料を切断するためにレーザービームを放射するレーザーマシンを使用する必要があります。選択したレーザーマーキングマシンに応じた切断プロセス、出力、効率、および互換性。たとえば、ファイバーレーザーマシンは強力で金属に適していますが、CO2レーザーマシンは非金属に適しています。

一方、ウォータージェット切断pr o 成功 加圧水を生成するウォータージェット機を使用して材料を切断します。水には酸化アルミニウムやガーネットなどの研磨剤が含まれており、切断能力を高めるのに役立ちます。ウォータージェット機は、濃度と速度が高いため、すべての材料を切断できます。

互換性のある資料

ウォータージェット切断とレーザー切断の比較におけるより良い方法の主要な決定要因の1つは、マークできる材料の種類です。

レーザー切断は、プラスチック、ガラス、木材、金属など、さまざまな素材に適しています。ただし、反射材料はレーザービームで跳ね返る可能性があるため、不適切です。また、非常に熱に不安定な材料には適していません。 レーザー切断と互換性のある材料 また、マシンによって異なります。したがって、レーザー切断サービスは、材料に特定の機械を選択するようにアドバイスすることができます。たとえば、ほとんどのレーザー切断愛好家は、CO2レーザー切断機を使用して有機材料を切断します。

ウォータージェット切断には、互換性のある材料に関してほとんどまたはまったく制限がありません。レーザー切断とは異なり、熱を発生しないため、多くの材料に適しています。すべての材料はウォータージェット切断で切断できます。

各技術によって達成される壁の厚さ

レーザー切断は、厚さが約0.12インチから0.4インチ(3から10 mm)のワークピースを切断するための費用効果の高い方法です。ただし、プロセスの品質は、使用している材料によって異なります。たとえば、アルミニウムのレーザー切断で許容される最大厚さは、炭素鋼の方が熱安定性が高いため、炭素鋼よりも薄くなります。

ウォータージェット切断には、厚さに基づいていくつかの制限があります。この方法は、一般に、厚さの範囲が0.4インチから2.0インチ(10から50 mm)の厚い方に適しているためです。低くすると、ウォータージェットの圧力により、プロセスが無効になったり、ワークピースが損傷したりします。

各技術の部品精度

レーザー切断は、最小切断スリットサイズが0.006インチ(0.15 mm)であるため、ウォータージェット切断よりも精度が高くなります。ウォータージェット切断の最小切断スリットサイズは0.02インチ(0.5 mm)です。また、レーザー切断の許容誤差は約0.002インチ(0.05 mm)ですが、ウォータージェット切断の許容誤差は0.008インチ(0.2 mm)です。

各技術の切断速度

ウォータージェット切断とレーザー切断の議論における切断速度は、1分間に切断できる材料の厚さです。レーザー切断は切断速度が速く(毎分約70インチ)、ウォータージェット切断よりも生産性が高くなります(20インチ以下)

レーザー切断とウォータージェット切断の類似点

いくつかの類似点はありますが、両方の板金切断プロセスは異なって見えます。以下は、レーザー切断とウォータージェット切断のいくつかの類似点です。

・ 汎用性

多くの愛好家は、その汎用性のために切断プロセスの1つを選択するのに問題があります。どちらも、鋼、ステンレス鋼、アルミニウム、銅、青銅など、多くの材料での作業に適しています。

・ 小さなカーフ幅

カーフ幅は、切断機がカットごとに除去する材料の量です。どちらの切断プロセスも、切り口の幅が狭くなっています。ウォータージェット切断の切り口幅は約0.7mmから1.02mmで、レーザー切断の切り口幅は0.08mm-1mmです。切り口の幅が狭いため、どちらの方法も細かいディテールや複雑な形状の作成に適しています。

・ 高品質

どちらの方法でも、関連する機械の精度と精度により、高品質の切断部品が提供されます。

各技術で作られた部品の用途

人気のあるレーザー切断アプリケーション:5つの業界で

レーザー切断により、部品は非常に高い精度、精度、および公差で製造されます。それらはまた高い費用効果を持っています。それらが適用される一般的な業界は次のとおりです。

自動車産業

レーザー切断は、フロアパン、フード、ルーフ、ドアなどの自動車部品を切断し、車内を彫刻するために使用されます。これらの部品は非常に丈夫であり、非常に正確で正確な切断プロセスが必要です。また、レーザー切断は廃棄物が少なく、費用対効果が高く、業界により適しているため、適しています。

金型、金型、工具産業

レーザー切断は、金型、金型、工具業界でいくつかの方法で適用できます。たとえば、その高度な耐性とさまざまな深さの材料に切り込む能力により、ダイカスト金型の製造に適しています。 。また、高速(毎分約70インチ)で、頑丈な金属に適しています。一般に、レーザー切断は、非常に正確で、耐性があり、正確なプロセスが必要なため、これらの業界に適用できます。

宝飾品業界

レーザー切断は、金、銀、ダイヤモンドから作られたジュエリーピースの複雑なデザインのカット、およびジュエリーピースの作成に適用できます。完璧な切断精度により、これは主要な切断プロセスであり、小さな部品と小さな切り口幅で作業して、材料の無駄を最小限に抑えることができます。

医療業界

レーザー切断は、ステント、バルブフレーマー、フレキシブルシャフト、ホーンなどの医療機器の製造に使用される部品の切断に使用されます。また、外科医が高精度で手術できるため、レーザー手術にも使用されます。医療機器製造会社は、非常に正確な切断プロセスが必要なため、これを好みます。

電子工業

レーザー切断は、回路基板、ケーブルストリッピング、カスタム電気エンクロージャ、コントロールパネルなどの電気部品を切断するために使用されます。電気部品メーカーは、特に回路基板において、高い公差、精度、および精度が非常に求められる場合に、レーザー切断を使用します。

人気のウォータージェット切断アプリケーション:2つの業界で

ウォータージェット切断は、熱的に不安定で、厳しい熱要件があり、極端な精度、精度、および公差の要件を除けば厚い部品の切断に適用できます。このプロセスが使用される2つの一般的な業界は次のとおりです。

自動車産業

ウォータージェット切断は、フランジ、金属ガスケット、スキッドプレート、カスタム車体などの部品の製造に適用できます。切断プロセスは、機械的ストレスや熱影響部を引き起こしません。また、これらの部品は厚みがあり、ウォータージェット機はカットの品質を低下させることなく生産性を高めます。

航空宇宙産業

ウォータージェット切断は、ジェットエンジン、タービンブレード、キャビンパネルなどのコンポーネントの製造に適用できます。熱を発生せず、部品の微細な亀裂や反りを低減するため、適切な方法です。

レーザー切断はウォータージェット切断よりも高価ですか?

レーザー切断とウォータージェット切断のコストの違いを理解するには、工具とコンポーネント、オペレーター、および機械のコストを知る必要があります。以下は、ウォータージェットとレーザー切断のコスト比較です。

・ ツールとコンポーネントのコスト

レーザー切断には工具費がかからず、また、プロセスの需要が高いため、部品コストも低く抑えられます。

ウォータージェット切断は、必要な消耗品とウォータージェットマシンの適切なメンテナンスに必要なコンポーネントのために、コンポーネントのコストが高くなります。幸い、ウォータージェットマシンには工具は必要ありません。

・ 運用コスト

一般的に、レーザー切断の費用は1時間あたり約13ドルから20ドルですが、ウォータージェット切断の一般的な範囲は1時間あたり15ドルから30ドルです。近いですが、大規模なプロジェクトを扱う場合は重要になる可能性があります。プロジェクトを外部委託する人のためのウォータージェット切断とレーザー切断の議論では、両方の板金切断プロセスの運用コストを考慮する必要があります。

・ 機械費

ウォータージェット機は、レーザーカッターよりも安価です。多くの愛好家によると、レーザー切断の最も高価な部分は、機器を購入することです。機器購入の初期費用の他に、レーザー切断の運用費用も電力費用に依存します。これは、プロジェクトを板金切断サービスにアウトソーシングしていない場合に注意する重要なポイントです(ただし、1つにアウトソーシングすることをお勧めします)。

レーザー切断とウォータージェット切断のどちらがアプリケーションに最適ですか?

この記事では、2つの切断プロセスのより良い方法を決定することは望んでいません。代わりに、両方のプロセスを比較することにより、意思決定を支援することを目的としています。実際、ウォータージェット切断とレーザー切断の比較の最良の切断方法は、プロジェクトに適した方法です。それでも、適切な方法を決定する際には、いくつかの要因を考慮することができます。たとえば、レーザーマーキングは、非常に高い精度と効率を必要とするプロジェクトに適した方法です。厚い材料、ウォータージェット切断、および熱に不安定な材料の場合、ウォータージェット切断が適しています

いくつかの要素のバランスを取る必要があるため、プロジェクトに適切な切断方法を選択するのは面倒な場合があります。したがって、より良い運用のために、RapidDirectなどの板金製造サービスにアウトソーシングすることができます。 RapidDirectを使用すると、ウォータージェット切断、レーザー切断、およびその他の板金製造プロセスで豊富な経験を持つ専門家チームにアクセスできます。その結果、品質を損なうことなく効率が保証されます。

私たちはISO9001:2015認定企業であり、多くの製造工場、高度な設備、およびプロジェクトの達成を支援する高度な機械を備えています。私たちを選ぶことにより、最大30%の値下げと迅速なリードタイムをお楽しみいただけます。設計ファイルをRapidDirectオンライン製造プラットフォームにアップロードし、12時間以内に見積もりとDfM分析を取得します。

各技術の部品の完全性に影響を与える問題

どちらの手法にも、作業している部品の完全性に影響を与える可能性のある問題があります。プロジェクトの処理に関するチームの専門知識に応じて、効果はほとんどないか、面倒な場合があります。したがって、問題を理解し、両方の製造プロセスに関する幅広い知識を備えた評判の良い板金切断サービスを探すことが重要です。以下は、部品の完全性に影響を与える可能性のあるいくつかの問題です。

レーザー切断:焼け跡につながる可能性があります

レーザー切断は、切断プロセス中に部品の切断側に焼け跡を引き起こす可能性があります。場合によっては、焼けた部分をクリーニングで取り除くことは可能ですが、不可能な場合もあります。

清掃後に焼け跡を取り除くことができない場合は、プロジェクトの準備時にそれを考慮する必要があります。たとえば、合板を使用する場合は、カット面の色が差し迫った焼け跡と混ざり合うようにすることができます。制御できない場合は、別の切断方法を選択できます。

ウォータージェット切断:小さな部品に過度の圧力がかかる

ウォータージェット切断は、ウォータージェットストリームがワークピースを高速、場合によっては約60,000 PSIでブラストするため、部品に高圧をかけます。大きな部品の場合、これは問題にならない可能性があります。ただし、小さな部品を扱う場合は、変形したり、効果のない切断につながる可能性があります。

金属を切断する別の方法

いくつかの要因に基づいて、生産性、有効性などに関連する要件のために、両方の方法が材料の切断に適していない可能性があります。金属について話すときは、他の代替案を検討する必要があります。 2つの代替方法は、プラズマ切断機とタレットプレスです。

・プラズマ切断

プラズマ切断では、20,000°Cを超える温度でイオン化ガスのジェットを使用して材料を切断します。このプロセスは、選択した材料に適しており、鉄鋼およびアルミニウムの作業に最適です。切断プロセスは、費用対効果、精度、およびコストで広く知られています。プラズマ切断機は法外な費用がかかります(約300,000ドル)。ただし、ウォータージェットやレーザー切断よりも運用コストが低くなります。

・タレットプレス

金属を切断する別の方法は、タレットプレスです。タレット/パンチは、金属部品をパンチして切断し、選択したサイズに応じてさまざまな直径の穴を作成するタイプのパンチプレスです。タレットプレスの使用は、サイズによっては時間がかかります。ただし、同じコンポーネントを一貫して作成している場合は、それだけの価値があります。これはレーザー切断よりも優れています

結論

ウォータージェットまたはレーザー切断プロセスのどちらを選択するかは、それらの比較を理解した後でのみ行う必要があります。これを達成するために、この記事では、プロセス、デメリット、メリット、アプリケーション、および代替方法の観点から、両方の切断プロセスを紹介しました。これにより、より良い方法についての洞察が得られるかもしれませんが、プロジェクトに最適な切断方法を得るのに最適な方法は、専門家にアドバイスを求めることです。ウォータージェットやレーザー切断に関して質問がありますか?専門家チームにご連絡ください。

よくある質問

ウォータージェット切断が切断方法に勝る主な利点は何ですか?他の切断方法に対するウォータージェット切断の主な利点は、熱を発生しないことです。その結果、それはどんな材料とも互換性があり、オペレーターの安全を保証します。熱狂的なファンが考えるもう1つの利点は、厚さ0.4〜2.0インチ(10〜50 mm)の材料を切断するのに適しているため、厚い材料を切断するのに適していることです。

ウォータージェットとプラズマのどちらが良いですか?一般的に、ほとんどの愛好家は、プロジェクトによって異なりますが、ウォータージェット切断はプラズマよりも優れていると考えています。ウォータージェット切断は、厚い材料に適しており、材料の適合性が高く、より正確です。また、プラズマ切断は、プラズマが不要なスラグを生成することなくワークピースを溶かすのに苦労するため、より少ない品質の切断を提供します。

ウォータージェットは、レーザーやプラズマではできないことをカットできますか?ウォータージェット機は、他の機械よりも厚い材料の切断に適しており、他の方法とは異なり、12インチの厚さの材料で作業できます。また、ウォータージェット切断はすべての材料と互換性がありますが、レーザー切断には感熱性および反射性の材料に基づく制限があり、プラズマは金属にのみ適しています。

産業技術