航空宇宙と防衛に焦点を当てる:着陸装置のコンポーネント

航空宇宙製造に関するシリーズのパート3として、ツールメーカーが業界最大の航空宇宙メーカーや下請け業者と協力して経験したことを念頭に置いて、着陸装置コンポーネントの製造を詳しく見ていきます。

今年のこれまでのところ、航空宇宙および防衛における航空機の翼とエンジンコンポーネントの製造について詳しく説明してきました。次に、着陸装置のコンポーネントについて詳しく説明します。

航空機の最も重要なセクションの1つとして、着陸装置システムは重い負荷に耐えます。文字通り、飛行機、戦闘機、またはヘリコプターのすべての重量は、タキシング、着陸、離陸時に着陸装置によって支えられます。また、たとえば太平洋の真ん中にある空母のように、航空機が着陸する場所によって、着陸装置を構成する材料が異なる場合があります。

「現在、民間航空機や軍用機で一般的になっている格納式着陸装置は、1911年にグレンカーチスのトライアド航空機用に最初に開発されました」と国立航空宇宙博物館はブログ投稿に書いています。

飛行機の着陸装置は、地上での処理方法だけでなく、重量、性能、信頼性などの他の領域に影響を与えるため、飛行機が空で処理する方法も制御します。

材料の課題と金属切削のニュアンスについて、業界をリードする3つの工具メーカーと話をし、航空宇宙メーカーにとって工具と機械加工が違いを生んだ実例について話し合います。

今日の着陸装置コンポーネントで使用されている材料

主に、工具サプライヤーは、今日の着陸装置の大型コンポーネントに、非常に硬い低合金鋼である300M、またはその強度と焼入れ性。

商用航空機では、ボーイングとエアバスはそれぞれこれらの材料の両方を使用しますが、航空機モデルの負荷要件によって異なります、とSecoToolsのアプリケーションエンジニアであるスコットコージーは言います。

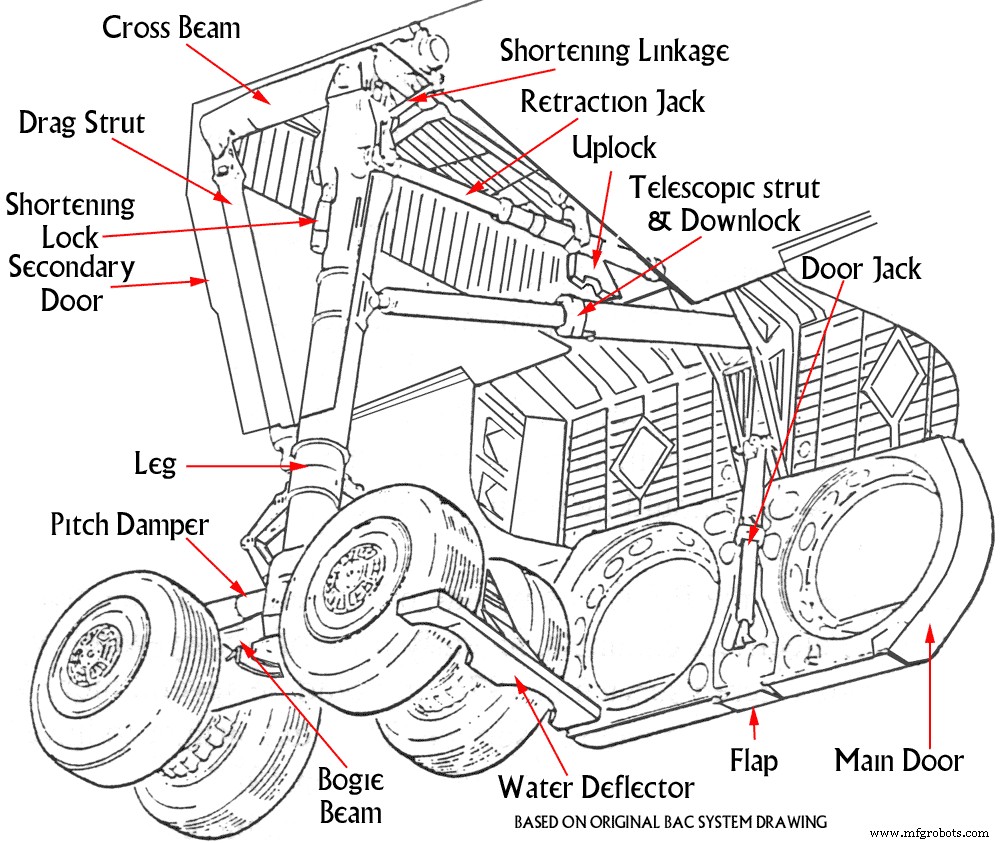

これらの材料タイプのほとんどは、トラックビーム、ブレース、トルクリンク、ストラット(「メインシリンダー」とも呼ばれる)など、さまざまな着陸装置コンポーネントに使用されています。

出典:Concordesst.com

しかし、アルミニウム、4340合金鋼、一部のチタンなど、着陸装置の他のコンポーネントに使用されている他の材料があります。これらは、着陸装置のブラケット、ブレース、リンクによく見られます。

また、着陸装置には、フランジ、ポケット、リーマ穴、穴あけ穴、多くの接続ポイントなど、他にも小さなコンポーネントがあります、とケナメタルの航空宇宙および防衛のスタッフエンジニアであるマークフランシスは言います。たとえば、穴の直径は8〜10インチ、深さは36インチです。タスクを実行するには、特定のツールとプロセスが必要です。

「非常に特殊な空母の使用例で見られるもう1つの材料は、AerMet 100の使用です。これは、機械加工が難しく、高張力鋼です」とフランシス氏は言います。 「耐衝撃性に耐えることができます。キャリアの短い滑走路に着陸するキャリアに必要な破壊抵抗と靭性を考慮してください。また、海の塩分や水に対して非常に耐食性があります。」

AerMet 100は、ほとんどの場合、空母向けの戦闘機でのみ使用されます。

技術的な質問に回答する必要がありますか? MSC MetalworkingTechTeamに質問する フォーラムで。

技術的な質問に回答する必要がありますか? MSC MetalworkingTechTeamに質問する フォーラムで。

機械および製造する着陸装置コンポーネントの最も困難な領域

ご想像のとおり、着陸装置の最大のコンポーネントは、サイズが大きいため、機械加工に時間がかかる場合があります。一般に「車軸ビーム」と呼ばれるメインシリンダーやトラックビームなどの部品は、高さ約25フィートまで伸びることがあります。

他の難しい部分には、スライダー、または「インナーシリンダー」が含まれます、とCauseyは言います。

「これらの部品のIDボアは、最大70インチの長さになる可能性があります」と、SecoToolsの航空宇宙アプリケーションエンジニアであるAtulSharma氏は述べています。 「彼らはとても大きくて長いです。また、切断時に許容誤差を保持するのが難しい場合があります。クランプは難しい場合があります。」

私たちが話をしたすべての工具メーカーは、これらの大きな部品は機械加工に時間がかかることが多いことを非常に明確にしました。毎分高い表面フィートで300Mの材料を加工できるという仮定があります。しかし、現実には、これらの大きな部品は単純に重すぎて大きすぎます。部品が振動しないようにし、切削工具を最大限に活用するには、特殊な固定具が必要です。

しかし、多くのニッケル、ワスパロイ、ルネの材料と比較して、これらの鋼とチタンの材料はそれほど難しくはありません、とサンドビックコロマントの航空宇宙のグローバルエンジニアリングプロジェクトオフィスマネージャーであるビルデュローは説明します。

「多くの場合、それはコンポーネントの規模です。それらは巨大です」とDurowは言います。 「そして、何も均一ではありません。形がおかしいことが多いので、必ずしも旋盤に投げるだけではいけません。多くの場合、航空宇宙メーカーは大口径のミルや大規模なガントリーマシンを使用していますが、これには多くの時間がかかります。」

設計から製造、完成部品までの着陸装置システムを参照してください。出典:Safran Landing Systems

工具メーカーは、一部の航空宇宙メーカーがガントリーマシンとボアフライス盤からB軸加工に移行し、ターンミルアプリケーションを使用してセットアップと固定具を減らし、部品の周囲で4軸から5軸のプロファイリングを実行する傾向にあります。

しかし、この新しい方法では、より多くのプログラミングと、着陸装置の生産効率を高めるための形状の切断に関する新しい考え方が必要です。着陸装置が最初から最後まで完了するのに数か月かかることは珍しくありません。

航空宇宙の新機能は何ですか?アディティブマニュファクチャリングの革新。 「 航空宇宙および防衛における3D印刷の驚くべき進化 。」

実世界での着陸装置の機械加工

これは、適切な工具または新しいアプローチが影響を与えた場所で製造された実際の着陸装置の部品とコンポーネントの3つの例です。

トーションリンク

課題: Seco Toolの顧客は、10-2-3チタン材料を切断する際に、トーションリンク(内側と外側のシリンダーを結合する着陸装置の領域)に苦労していました。サイクルタイムは60時間で、6つの異なるセットアップがありました。顧客は常に部品の納品が非常に遅れており、OEMとの契約を失いかけていました。

解決策: Seco Toolsは、DMG Moriとのパートナーシップを通じて、お客様およびパートナーと協力してお客様の機械加工に対応しました。 Seco Toolsは、図面、モデル、およびツールを使用して、ゼロから始めるまったく新しいアプローチを見つけるのに役立ちました。

結果: 顧客は、部品製造と工具のセットアップを6時間から2時間に短縮し、サイクルタイムを60時間から23時間、つまり62パーセントに短縮しました。それは生産を後押しし、部品の配達を時間通りに行うことを可能にしました。最終的に、このソリューションにより、航空宇宙メーカーは契約を維持することができました。

素材用に設計された工具

課題: Ti-5553で作られた400ポンドの鍛造着陸装置コンポーネントは、ケナメタルの顧客向けのツールを介して燃えていました。顧客は、30分ごとに新しいツールの変更をプログラミングしていました。終了すると、この部分は約210ポンドになります。しかし、このチタン素材には、突破するのが難しいアルファケースがありました。

解決策: ケナメタルは、この特定のタフなチタングレード用に特別に設計された8面インサートとドリルを備えたヘリックスデザインのフライスを使用しました。

結果: 粗削りの時間は25時間から15時間になりました。サイクルタイムは40%短縮されました。工具寿命が300%向上:工具は、新しい最先端が必要になるまで120分持続しました。

既存のツールを使用した新しいアプローチ

課題: 着陸装置コンポーネントの部品は、既存の工具がインサートの背面を拾い上げていたため、5軸と工具の動きが多くなり、カッターにはしっかりと固定するためのアイロックが付いていたため、ネジを外していました。航空宇宙の顧客は、部品に手作業による介入とベビーシッターが多すぎるため、生産を頻繁に停止する必要がありました。物事の動きが遅すぎました。

解決策: Sandvik Coromantは、もともと水平加工でのブレード加工用に設計されたツールを適用し、それをこの垂直アプリケーションに適用しました。ツールの逆切りを避けるために、ツールを2〜3度少し持ち上げるように傾斜または「修復」することを提案しました。 。また、ラウンドボスの技術を使用しており、非常に優れたパフォーマンスを発揮しました。

結果: プロセスのセキュリティ。インサートの動きがなくなりました。インサートネジはもう壊れていませんでした。そして、顧客はプロセスのベビーシッターをやめ、より「ライトアウト」された本番環境に移行することができました。オペレーターは複数のマシンで同時に作業できます。

航空宇宙製造におけるサイクルタイムの短縮にどのように対処していますか? 仲間と話す 金属加工フォーラム 。 [登録が必要]

産業技術

- 航空宇宙および防衛における複合材料を使用した積層造形

- Midwest Defense Forum:DOD Insights and Supplier Matchmaking

- 航空宇宙と防衛に直面する複雑なリスク要因

- 航空宇宙および防衛における3D印刷の驚くべき進化

- 焦点となる航空宇宙:CFRP複合材料の穴あけとフライス盤

- 航空宇宙および防衛OEM向けのIIoTによる収益成長への新しい経路の開発

- 航空宇宙および防衛OEM業界が直面する4つの主要な課題

- 航空宇宙および防衛製造におけるインダストリー4.0実装の課題

- 回路基板のコンポーネントとその用途

- 航空宇宙部品および精密航空機部品市場

- PCB テスト:インサーキットおよび機能テストに焦点を当てる