はんだ付け方法 – PCB はんだ付けの初心者向け完全ガイド

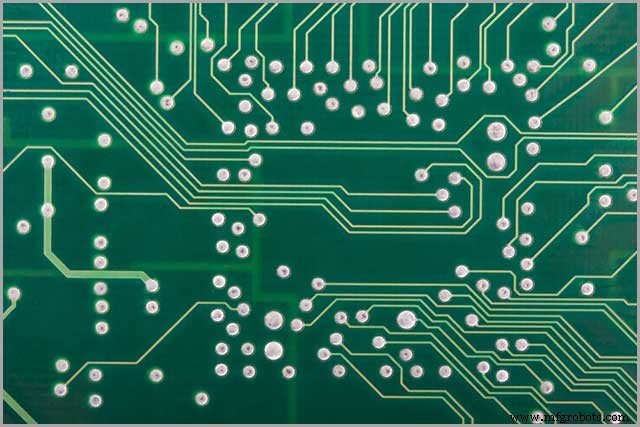

適切なはんだ付け技術を取り入れながら PCB のはんだ付け方法を学ぶことは、特に PCB メーカーにとって重要なスキルです。はんだ付けは、2 つ以上の表面を一緒に貼り付けるのに理想的な便利で実用的な技術です。この記事では、PCB はんだ付けの方法と、シナリオに関係なく安全に販売する方法について説明します。

PCB はんだ付け技術の紹介

PCB はんだ付けタイプ

市場にはたくさんのはんだの種類があり、最適なものを見つけるのは困難な経験になる可能性があります。最高の種類の PCB はんだ付けを求めている場合は、ニーズに合ったものを選択してください。 PCB のはんだ付けのすべてのタイプの中で、リフローはんだ付けが一般的なものです。

2.1 リフローはんだ付けの概要

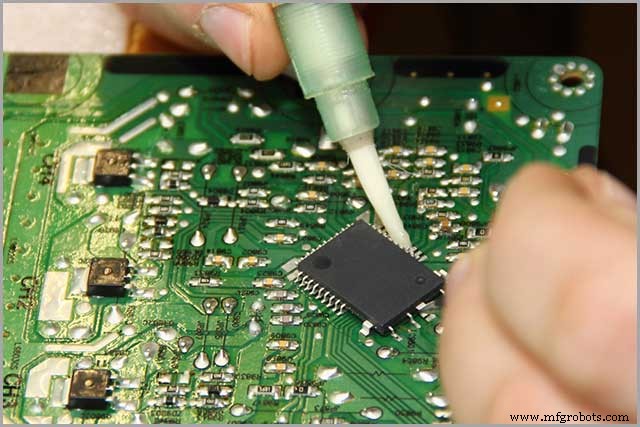

リフローはんだ付けでは、はんだペーストを使用して、1 つまたは数百のコンポーネント/部品をそれぞれの接触パッドに一時的に取り付け、その後、アセンブリを制御された熱にさらします。

2.1.1 リフローはんだ付けのプロセス

リフローはんだ付けの第 1 段階では、はんだペーストとコンポーネントをベア PCB に塗布します。ピック アンド プレース マシンは、ボードの必要な部品のすべての詳細を正確にピック アンド プレースします。基板を必要な温度にするために、基板を予熱します。

ボードを予熱した後、サーマルソークが続きます。ここでの目的は、十分に加熱されなかった領域が必要な温度になるようにすることです。この後、リフロー工程に入ります。リフロー プロセスの目的は、必須または必要なはんだ接合を作成し、揮発性物質を除去することです。冷却は最後のステップです。適切な冷却により、基板の部品への熱衝撃と過剰な金属間化合物の形成が防止されます。

2.1.2 再循環ゾーンの紹介

再循環には、何かが再び循環する、または何かが発生または拡散するプロセスまたは行為が含まれます。 PCB のはんだ付け中は、空気ろ過システムの再循環を確保して、はんだ付け環境での臭気や化学煙を低減することが不可欠です。ここでは、PCB のはんだ付けに関する 4 つの注意事項を示します。

• ウォームアップ – 名前が示すように、この段階でははんだごてやこてを温めます。効果的なパフォーマンスを確保するには、はんだごてを適切な温度にする必要があります。

• 浸漬 – 浸漬には、PCB の表面にある酸化した代替物を除去して、完全なはんだ接合を形成することが含まれます。これらのジョイントは、PCB パッドとコンポーネント ピンの間に立っています。

• 逆流 – 逆流が発生すると、はんだ付けプロセス中にはんだが間違った方向に流れ始めます。逆流が激しいと、ボードの故障につながる可能性があります。

• 冷却 – はんだ付け後の PCB の冷却に関しては、忍耐が不可欠です。 20 ~ 30 分待つと、ボードのコンポーネントが意図した場所に固定されます。

2.1.3 温度と曲線への適応

PCB のはんだ付けを行う場合は、推奨温度で行う必要があります。 SMD コンポーネントをはんだ付けする場合、部品全体を過熱することなく適切に接合部をはんだ付けするには、315C で十分です。

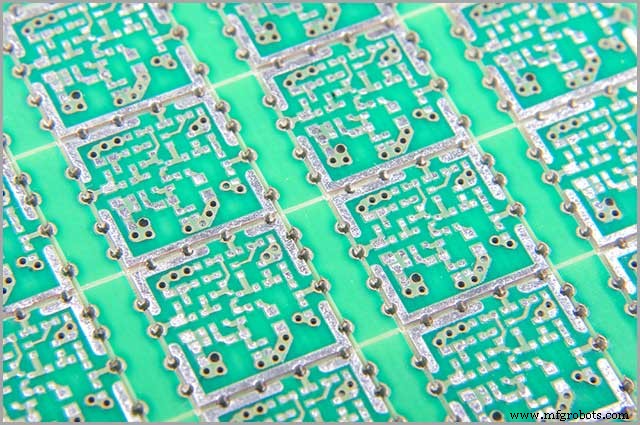

2.2 ウェーブはんだ付け

ウェーブはんだ付けは、より大規模なはんだ付けプロセスです。このプロセスには、電子部品を PCB にはんだ付けして電子アセンブリを作成することが含まれます。これは、溶融はんだを PCB に取り付ける手段としての溶融はんだの波で構成されています。

2.2.1 ウェーブはんだ付けの概要

前述のように、ウェーブはんだ付けは、PCB の製造に多く使用されるバルクはんだ付けプロセスです。このプロセスでは、PCB を溶融はんだの入った皿の上に置き、ポンプによって定在波に似た上昇はんだを生成します。理想的な温度は、ウェーブはんだ付け中の理想的な温度です。そのような波は、基板の亀裂や導電性の損失につながる可能性があります。さらに、予熱が不十分で悪天候の場合、基板にストレスがかかりやすくなります。

2.2.2 ウェーブはんだ付けプロセス

ウェーブはんだ付けには、5 つの重要なステップが含まれます。最初のステップでは、はんだを溶かし、続いてコンポーネントを洗浄します。その後、PCB コンポーネントの配置が続きます。 PCB を配置した後、はんだ付けを行います。最後に、ボードのクリーニングがあります。

2.2.3 温度と曲線への適応

ウェーブはんだ付け中の一般的な温度範囲は 240 ~ 250°C です。注意すべき重要な点は、スズ-鉛リフロー温度範囲が少し重要になる傾向があり、コンポーネントや機器のわずかな温度偏差ははんだ付けの問題を引き起こさないということです。

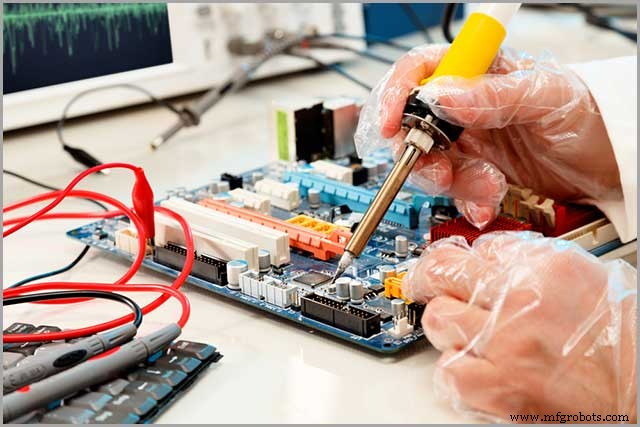

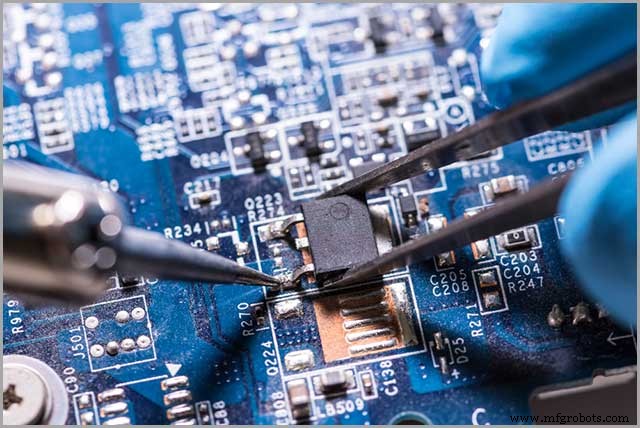

2.3 手溶接

ご想像のとおり、手動溶接は簡単なスキルではありません。一流のスキルと才能が求められます。 PCBの製造に関しては、手溶接を使用することがあります。手動溶接は、ロボットやコンピュータによる溶接に比べて少し安価です。しかし、手作業による溶接は非常にエラーが発生しやすいです。

不可欠なフラックス

3.1 フラックスの機能

PCB のはんだ付けでは、フラックスは 3 つの目的を果たします。まず、PCB 表面から酸化した金属を取り除きます。また、酸化を防ぐために空気を遮断します。最後に、融合を促進して、液体はんだのぬれ特性を改善します。

3.2 フラックスの種類

以下で簡単に説明するように、フラックスにはいくつかの種類があります:

• ロジン フラックス – これは溶剤とロジンを組み合わせたもので、清掃しやすい表面に最適です。

• 有機酸フラックス – このタイプのフラックスは、活性化剤、化学物質、破壊、および溶解する金属酸化物の 4 つの主な成分で構成されています。有機酸フラックスの役割は、はんだ付けプロセス全体を支援することです。

• 無機酸フラックス – 無機フラックスには、有機フラックスと同じ役割を果たしている同じ成分が含まれています。ただし、一部のろう付けおよび高温用途では頻繁に使用されます。

PCB はんだ付けにおけるはんだの選択

間違いなく、PCB で使用するはんだの種類がその機能に影響を与えます。標準以下のはんだを選択すると、すべてのコンポーネントを一緒に保持できない可能性があります。

4.1 はんだ付けとは

はんだ付けは、溶融はんだを使用して 2 つ以上のコンポーネントを接合するプロセスです。 PCB では、はんだ付けは回路基板にコンポーネントを取り付けることです。はんだは、高温の鉄を使用して溶かした鉛とスズでできた金属の合金です。

4.2 はんだの種類

以下で簡単に説明するように、はんだにはいくつかの種類があります。

鉛合金はんだ – このタイプのはんだは、エレクトロニクス革命を一気に引き起こしました。鉛合金はんだは、60% のスズと 40% の鉛の混合物です。また、高濃度のスズをベースにした軟ろうはんだとも呼ばれます。

鉛フリーはんだ – これは、EU が消費財での鉛の使用を制限し始めた直後に普及し始めました。これらのタイプのはんだは、従来のものに比べて融点が高くなっています。

銀合金はんだ – これらは、鉛含有はんだの代替品として登場しました。通常の銀合金はんだには 3% から 5% の銀が含まれています。

4.3 適切なはんだの選択方法

エレクトロニクス プロジェクトに最適なはんだを選択することは、困難な作業になる可能性があります。初心者も経験豊富なベテランも同様に混乱する可能性があります。しかし、すべてが失われるわけではありません。最高のはんだ付けを行うには、選択するリードが水溶性でロジンベースであることを確認する必要があります。また、コスト、溶接の種類、溶接材料、溶接温度に関する事項も考慮する必要があります。鉛フリーはんだは環境に優しい反面、はんだ付け工程の技術面で評判が悪い。

4.3.1 必要なはんだの種類は?

前述したように、はんだにはいくつかの種類があります。あなたが持っているプロジェクトに基づいて、それに最も適したものを選ぶことができます.しかし、電子機器 (特に PCB ラピッド プロトタイピング) に関して言えば、3D PCB プリンティングは PCB を作るだけでなく、プリント回路基板アセンブリ (PCBA) も行います。鉛フリーのロジン コアはんだが最適です。スズと銅の合金。

4.3.2 先行または非先行?

何十年もの間、有鉛はんだは電子機器メーカーの頼りになる製品でした。有鉛はんだを使用する最も重要な要因は、無鉛はんだよりも低温でより速く加熱されることです。したがって、基本コンポーネントへの熱の脅威が少なくなります。

4.3.3 どのサイズのはんだが必要ですか?

はんだのサイズは、手元のプロジェクトによって異なります。ただし、基本的/日常的な電子作業では、直径約 0.711mm から 1.63mm のはんだワイヤが必要になる場合があります。大多数の電子書籍では、最適なはんだの範囲は直径 0.4 ~ 1.0 mm です。

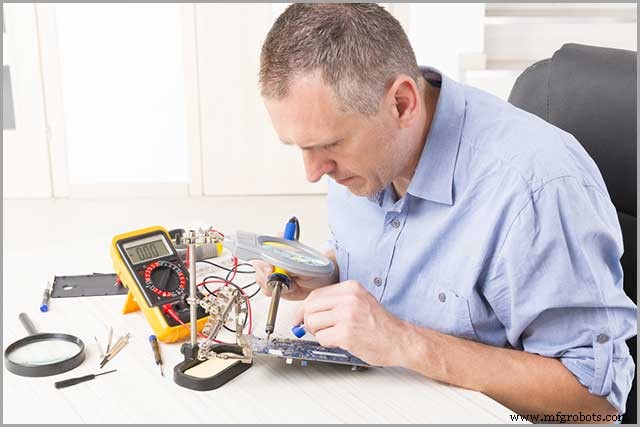

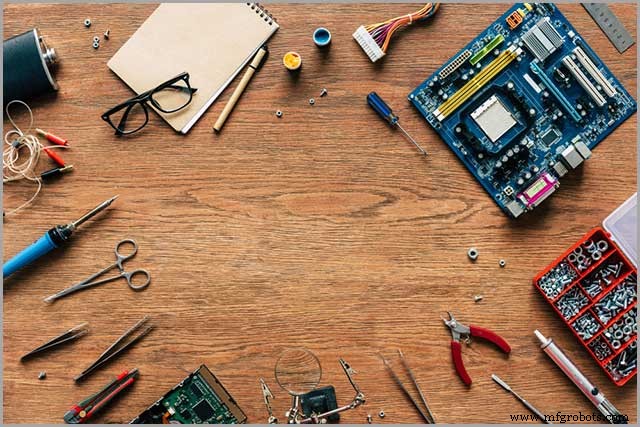

PCB のはんだ付けに必要なツール

はんだ付けのプロセスに着手する前に、いくつかのツールと機器が必要です。適切なツールがないと、プロジェクト全体が危険にさらされる可能性があります。以下は、PCB のはんだ付けに必要な必須ツールです:

• はんだごて –

はんだごてがないと、はんだ付けはほとんどできません。ただし、はんだ付けは高価である必要はありません。特に初心者の場合は、69.12 中国元 ($10) で最高のものを手に入れることができます。

• はんだ付けステーション –

はんだ付けの際には、はんだ付けステーションも不可欠です。はんだ付けステーションは、電子部品をはんだ付けするために設計された多目的パワーはんだ付け装置です。電子工学および電気工学で頻繁に使用されます。

• はんだごてのこて先 –

こて先は主に銅でできており、基板に熱を伝えるために使用されます。単一の会社によって製造されていない限り、通常、はんだごてのチップは交換できません。はんだごてのこて先には、主に 2 つの基本的なタイプがあります。それらには、コニカル チップはんだごてとチゼル チップはんだごてが含まれます。

• 真鍮または伝統的なスポンジ –

真鍮または従来のスポンジは、PCB のはんだ付けを行うときに必要なもう 1 つのツールです。こて先をきれいにしたい場合は、真鍮または通常のスポンジが必要です。また、最後に酸化を防ぐこともできます。

• はんだごてスタンド –

はんだ付けの過程で、はんだごてが熱くなることに気付くでしょう。そのような場合は、はんだ付けの間に非常に安全な方法で配置する必要があります.このため、はんだごて台は必須です。幸いなことに、そのようなフレームはそれほど費用がかからず、持つ価値があります。

• コア –

コアは、プリント回路基板のはんだ付けに関して必要となるもう 1 つの重要なものです。はんだを購入するときは、酸性コアを使用しないようにすることを強くお勧めします.これは、回路内のコンポーネントが損傷する可能性があるためです。

• はんだ吸盤 –

最後になりましたが、PCB のはんだ付けプロセス中にはんだ吸盤が必要になります。たとえば、基板にはんだを多く付けた場合、余分なはんだを取り除く必要がある場合があります。余分なはんだを吸い取るはんだ吸い取り機がなければ、プロジェクト全体が失敗する可能性があります。はんだ吸盤は、ボタンを押すだけで余分な高温のはんだを吸い上げる手持ち式の機械装置です。

PCB はんだ付け温度

はんだを溶かすのに何か問題がありますか?この場合は、火力を少し上げる必要があることを意味します。ただし、コンポーネントを燃やしている場合は、熱または温度を下げる必要があります。推奨される PCB はんだ付け温度は、摂氏 350 度から摂氏 400 度の間です。これは、華氏 660 ~ 750 度に相当します。

6.1 リジッド PCB のはんだ付け温度

リジッド プリント回路基板は、曲げたり曲げたりできない基板です。推奨される PCB はんだ付け温度は摂氏 150 度です。その理由は、熱衝撃や湿気の多い条件が発生した場合に剥離が発生しないようにするためです。

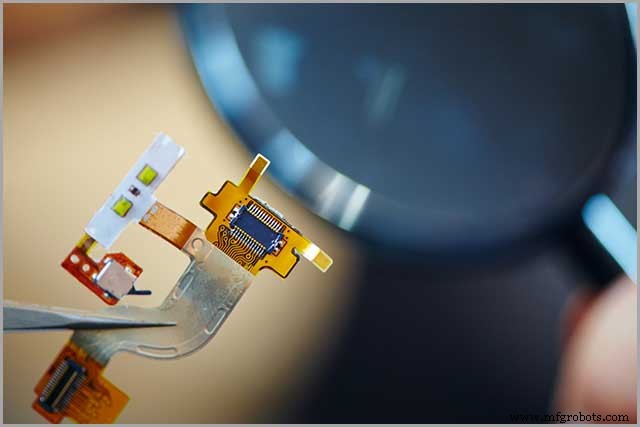

6.2 フレキシブル PCB のはんだ付け温度

名前が示すように、フレキシブル PCB は、簡単に曲げたり曲げたりできるボードです。ただし、リジッド PCB とは異なり、フレキシブル PCB ははんだ付け温度が低くて済みます。ここで、はんだ付けの推奨温度は摂氏 105 度です。

PCB はんだ付け手順

PCB のはんだ付けとは何か、さまざまな種類の PCB のはんだ付け、および作業に適したツールに関する知識があれば、PCB のはんだ付けの手順に注意を移しましょう。

ステップ 1:アイロンを温めます。

始める前に、はんだごてを熱くする必要があります。そうしないと、はんだを加熱して溶かすことができません。アイロンを温めて、完全に熱くなるまでしばらく待ちます。

ステップ 2:少しスペースを用意します。

効果的なはんだ付けの鍵は、きれいな表面から始めることです。小さな作業スペースを用意し、ほこりやその他の破片がないようにしてください。部屋に必要なすべてのツールだけがあることを確認してください。

ステップ 3:はんだチップをはんだに完全にコーティングする

ここで、こて先をはんだで完全にコーティングする必要があります。多くのはんだ材料を使用して、情報全体をカバーするようにしてください。ただし、余分なはんだが垂れる場合は覚悟が必要です。

ステップ 4:はんだチップをクリーニングする

はんだチップをコーティングした後は、クリーニングする必要があります。湿ったスポンジを使用して、はんだの先端をきれいにすることができます。はんだチップをクリーニングすると、余分なフラックス残留物が取り除かれます。フラックスが最終的に固まらないように、情報をすぐに消去する必要があります。固まると、あとで取り除くのが難しくなります。

ステップ 5:PCB のはんだ付け

さて、プリント回路基板のはんだ付けを開始します。すべての部品をハンダで溶かして接続します。プロジェクトに応じて、部分はんだ付け、ウェーブはんだ付け、またははんだリフローのいずれかを選択できます。

ステップ 6:表面処理

表面処理とは、材料の表面に物質を塗布して、何らかの方法でより良くすることです。 PCB では、メーカーははんだマスクを適用してボードを腐食や摩耗に耐えられるようにします。 PCBのはんだ付けが完了したら、表面処理を行います。

ステップ 7:コンポーネントの配置

単純な回路を扱っている場合、一度に 1 つまたは 2 つのコンポーネントをはんだ付けする可能性があります。ただし、複雑なボードで作業する場合は、最初に小さな部品から始めて、大きな部品にスケールアップする必要がある場合があります。小さなピースを選択し、ボード上の適切な場所に配置することから始めます。ボードの底面でリードが 45 度の角度で曲がっていることを確認します。

ステップ 8:加熱

接合部を確実に適切に加熱したい場合は、先端がコンポーネントのリードと基板の両方に触れるように、こてを保持する必要があります。その理由は、情報がこれらのコンポーネントのいずれかと接触すると、情報が定着しないためです。繰り返しますが、過熱が起こらないようにしてください。気泡が気になる場合は、すぐに火を止めてください。もう一度加熱する前に、冷めるまで時間を置いてください。

ステップ 9:はんだをジョイントに適用する

特定の接合部の加熱が完了したら、はんだ付けを開始する準備が整います。はんだパッドの先端とリードに触れてプロセスを開始します。必要に応じてこのスペースを加熱した場合、はんだはフラックスの泡立ちとともに自由に流れるはずです.

完全にコーティングされるまで、この接合部の周りにはんだを追加してください。関節が緩むので、ボードに触れたり動かしたりしないでください。ボードを動かすと、仕上がりがざらざらしてくすんで見えます。

ステップ 10:ジョイントをチェックしてクリーンアップします。

すべての関節が冷えたら、簡単な検査を行います。はんだが魅力的である場合は、リードをトリミングします。カッターを使用してこれを行います。完了したら、ボードから余分なフラックスを取り除き、きれいで魅力的な完成品を残します.

PCB はんだ付け技術のスキル

プリント回路基板のはんだ付け技術に関して言えば、ここではいくつかのスキルと知識が非常に重要です。以下は、PCB はんだ付け技術の 8 つの必須スキルです。

8.1 組み立て中の熱放散の監視

より高い電力密度への傾向は、熱伝達にさらに注意を払う必要があることを意味します。したがって、設計者は、回路のコンポーネントが必要な温度制限を下回るように、熱を取り除く必要があります。 PCB の組み立て中に、熱放散を効果的に監視する能力は、設計者が持つ必要のある不可欠なスキルです。

8.2 はんだごての先端を清潔に保ちます。

はんだごての先端は、機器の性能に影響を与える重要な部品です。情報がきれいでない場合は、はんだごての理解が不十分であることを期待してください。低熱伝達やその他のはんだ付けの問題などのシナリオが予想されます。

8.3 溶接部品のシーケンス

溶接シーケンスには、デバイスまたは構造のコンポーネントを特定の順序で取り付けるか、単に溶接することが含まれます。プリント基板のはんだ付けでは、すべての部品をはんだ付けして完成品に仕上げるラインも重要な技術です。デザイナーは、何が最初に来て何が最後に来るのかを知っていなければなりません.

8.4 はんだ残渣の除去

はんだ残渣は、はんだ付けプロセスが完了した後に PCB に残るフラックスです。はんだ残留物は低電圧絶縁ショートの原因となる可能性があるため、取り除く必要があります。 PCB からフラックス/残留物を効果的に除去する技術を習得することも、設計者にとって不可欠なスキルです。

8.5 SMT抵抗とコンデンサのはんだ付け

表面実装技術 (SMT) 抵抗器とコンデンサーのはんだ付けは、それ自体は簡単なプロセスではありません。多くのデザイナーは、このプロセスが非常に難しいと感じています。ただし、SMT抵抗器とコンデンサを正しくはんだ付けする能力は、最高のPCB設計者と平均的なPCB設計者を区別します。

8.6 導通とセンサー出力をチェックします。

回路デバイスが誤動作した瞬間、導通とセンサー出力のテストは必須です。電流が正常に流れていない場合は、問題があることを意味します。このようなテストを簡単に実行できることは、重要な PCB はんだ付け技術のスキルです。

8.7 フラックス/ロジン残留物の除去

はんだ付けの際、余分なフラックスやロジンが残ることがあります。残念ながら、多くの設計者はフラックスやロジンの残留物を除去するのが難しいと感じています。頑固な残留物を取り除くために純粋なアルコールを使用することができます。余分なフラックスを完全に取り除く技術を習得することが不可欠です。

8.8 フレキシブル PCB の溶接が曲がらないようにする

フレックス PCB 溶接が回転しないようにするには、加速度センサーのはんだ接合部のすぐ近くに厚い補強材を配置する必要があります。繰り返しますが、これは重要な PCB はんだ付け技術です。

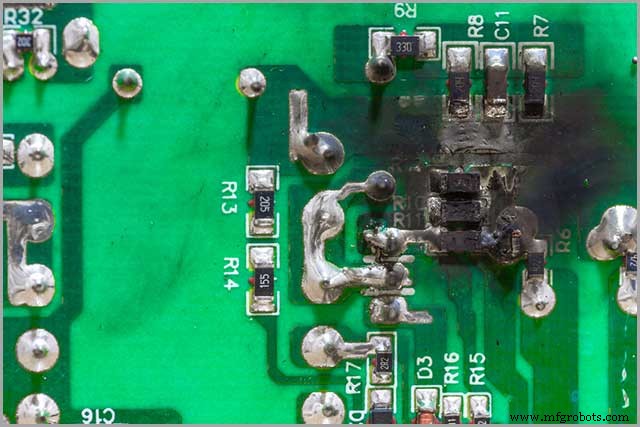

一般的な PCB はんだ付けの欠陥と解決策

以下は、最も一般的なはんだ付けの 7 つの欠陥とその答えです。

9.1 不十分な穴埋め

不十分な穴埋めは、ボードに最初に開けられた穴にはんだが十分にない場合に発生します。そのような場合の完璧な解決策は、パッドのサイズとピンの直径が一致していることを確認することです。

9.2 はんだ接合部の隙間

いくつかの理由により、はんだ接合部にギャップやスキップが発生します。ボードとはんだウエーブの間の間違ったウエーブ高さの使用は、重大な原因です。また、設計段階で可変パッド サイズを配置することも原因の 1 つです。これを防ぐために、設計者は基板の厚さを意識する必要があります。理想的なパッドとギャップの比率は 0.5mm 以下である必要があります。

9.3 はんだボール現象

このシナリオは、はんだ付けプロセス中に発生します。はんだが PCB に付着すると発生します。予熱温度が適切でなかったり、製造および保管時に PCB が濡れていた場合、はんだボールが発生する可能性があります。はんだボールの解決策には、PCB の適切な保管、PCB の焼き付け、均一な塗布が含まれます。

9.4 はんだマスクの変色

これは、メーカーがフラックスを高温で使用する場合に発生します。また、硬化サイクルが変わると変色する場合があります。さらに、変更された混合バッチもそのような理由の1つです。これに対する完璧な解決策には、バッチの混合を避け、単一のサプライヤーに固執することが含まれます。また、硬化サイクルも標準化する必要があります。

9.5 浸透不良

プリント回路基板では、不十分なフラックスの塗布が原因で浸透が低くなります。また、予熱が不十分な場合にも起こります。低浸透への解決策は簡単です。はんだと予熱は十分でなければなりません。

9.6 モジュールの浮き上がり現象

トゥームストーンとも呼ばれ、パッドから部品が浮き上がる現象です。 1ヶ所のはんだが完全に濡れていなかったり、厚さが不均一な場合、モジュールの浮きが発生する可能性があります。そのようなことを避けたい場合は、住宅が湿潤プロセスを完了するのを許可する必要があります。

9.7 ブランディング

最後にブランディングです。繰り返しますが、これは主に劣悪な材料の使用または経験の浅い担当者によって引き起こされる PCB のはんだ付けの欠陥です。競合他社のものと区別するために、PCB をブランド化する必要があります。完璧なブランディングを実現するには、最高の素材と経験豊富なスタッフを使用する必要があります。

はんだ付けでよくある問題

1.関節の干渉

干渉接合部は、はんだ固化中に何らかの動きを受ける接合部です。よく見ると、接合部が結晶化したり、つや消しになったり、ざらざらしたりしていることに気付くでしょう。

2.コールド ジョイント/オーバーヒート ジョイント。

これらは、はんだごてが最適な温度よりも低くなる傾向がある場合に発生します。また、接合部の加熱時間が著しく短い場合にも発生する可能性があります。はんだ接合部は、ごちゃごちゃしていて、くすんでいて、あばたのように見えます。

3.過剰なはんだ

ボード上のはんだが多すぎると、はんだ接合部に気泡のようなはんだボールが発生する傾向があります。 PCB 上の異常な成長のように見える余分なはんだは、長期的には基板全体の機能に影響を与える可能性があります。これは、はんだが高温条件下で溶け始めるときに当てはまります。

4.不十分な湿潤 (パッド、ピン、および表面実装)

はんだ接合部のぬれの欠如は、はんだ付け中の別の問題です。接合部の濡れが悪いと、ボードへの接続が不十分になります。そのようなことは、回路全体の性能を損なうことになります。

5.はんだ飢餓

はんだ付けの際、はんだ付けが不十分な場合があります。はんだ不足は、設計者がほとんどはんだを使用しない状況によって識別できます。はんだ不足は、回路の部品間の電気的接触不良につながります。

6.トリミングされていないリード

長さに基づいて、これらは残りの電荷と接触するリスクが高いリードです。これにより、望ましくない短絡が発生する可能性があります。はんだ付けする前に、すべてのチップを必要な長さにトリミングする必要があります。

コールド ソルダー ジョイントの問題

注意が必要な凍結関節の問題は次のとおりです。

1.コールドはんだ接合とは

コールドはんだ接合部は、特に PCB では、堅く、粗く、でこぼこした接合部です。コールドはんだ接合部は、故障やひび割れの影響を非常に受けやすくなっています。

2.コールドはんだ接合の原因

コールドはんだ接合の主な原因は、はんだが正しく、または完全に溶けていない場合です。そのような場合は、ボードにコールドはんだ接合部があることを想定してください。

3.コールドはんだ接合部の修理

コールドはんだ接合部を修復するプロセスはそれほど複雑ではありません。あなたがしなければならないのは、はんだが流れるまで熱い鉄を使って接合部を再加熱することです.

4.コールドはんだ接合を防ぐ方法

今後このようなミスが起こらないようにするためにも、はんだごての予熱はしっかりと行ったほうがよいでしょう。また、はんだごてが適切な電力で動作することを確認してください。

はんだ付けの安全性の問題

PCB のはんだ付けでは、安全性が最優先されます。結局のところ、けがをしたり、身体に危害を加えたりする人々と一緒に働きたくはありません。以下は、重要な安全はんだ付けの問題です:

12.1.高温に注意してください。はんだ付け中の高温は、ボードと自分自身に害を及ぼす可能性があります。温度を許容レベルに調整する必要があります。

12.2.十分な光 – 十分な光がないと、ボードの間違った部分にコンポーネントをはんだ付けできてしまう可能性があります。はんだ付け中は、十分な光があることを確認してください。

12.3.溶接によるヒューム - もちろん、溶接中にはヒュームが放出されます。煙は健康に害を及ぼす可能性があります。溶接中は、顔に保護マスクを着用してください。

12.4.安全装置と保護 – はんだ付け中は、使用前後に装置の安全とセキュリティを確保する必要があります。装置は子供の手の届かない安全な場所に保管してください。不要なものはすべて取り外して、安全な場所に保管してください。

まとめ

完璧な PCB はんだ付けを実現することは、多くの人にとって課題のようです。しかし、それは WellPCB にとっては難しいことではありません。私たちは、信頼性の高い PCB はんだ付けを必要とする何十万ものクライアントにサービスを提供してきました。 PCB のはんだ付けに関する支援や詳しい知識が必要な場合は、お気軽にお問い合わせください。私たちは信頼性が高く、効率的で信頼できる PCB はんだ付けの専門家です。

産業技術