金型への表面仕上げ技術の適用

この記事では、物理的表面仕上げ法、化学的表面仕上げ法、表面コーティング仕上げ法の3つの側面から一般的に使用される金型表面仕上げ技術を紹介します。

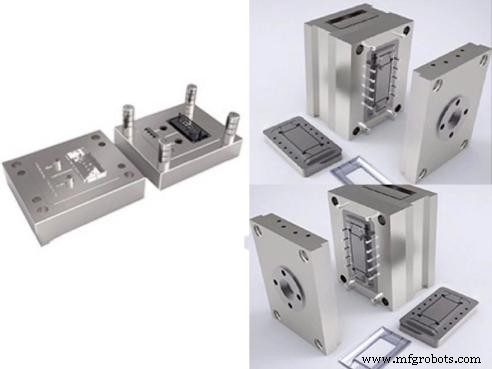

金型の簡単な紹介

金型は、射出成形、ブロー成形、ダイカストまたは鍛造、精錬、スタンピングを通じて目的の製品を取得するために、工業生産で使用されるさまざまな金型またはツールです。 、およびその他の方法。型は、形をしたアイテムを作るために使用されるツールです。金型はさまざまな部品で構成されており、主に成形する材料の物理的状態を変化させることで、物体の形状の加工を実現します。

金型は、外力の作用によりブランクに特定の形状とサイズを持たせます。押出成形、圧力鋳造、粉末冶金部品のプレス、セラミック、ゴム、その他の製品の圧縮成形または射出成形で広く使用されています。

表面仕上げプロセスと金型

現代の生産では、金型が広く使用されています。重要なプロセス機器として、金型はさまざまな工業製品の生産に不可欠です。航空宇宙や自動車製造などの多くの産業の発展に伴い、金型加工技術の要件はますます高まっています。金型製造の分野では、表面仕上げ技術が広く使用されています。表面仕上げプロセスにより、金型材料の欠陥を補うことができるため、金型はより多様な方向に発達する傾向があります。

金型表面仕上げ工程では、物理的、化学的、表面コーティング法などにより金型の材料特性を変えることができます。金型の表面材料と性能を大幅に向上させることができます。さまざまな表面仕上げ技術を適用することで、金型表面層の性能、組成、構造を変えることができ、それによって金型表面性能の大幅な改善と最適化を実現できます。例えば、金型の摩擦性能、断熱性能、離型性能、耐摩耗性、硬度、耐焼付き性が向上し、耐酸化性、耐食性が向上します。金型の耐用年数を大幅に向上させることができます。表面仕上げ技術は、金型の製造コストを削減し、品質レベルを向上させ、耐用年数を延ばすために非常に重要です。同時に、生産効率の向上を促進し、金型材料の可能性を最大限に発揮します。

一般的に使用される金型表面仕上げプロセス

1。物理的表面仕上げ

私たちが呼ぶ物理的な表面処理方法には、主に3つの側面があります。高周波表面焼入れ、表面コーティング技術、火炎表面焼入れです。

- 高周波焼入れ

高周波クエンチングとは、金型を交流磁場に置き、交流磁場で金型を加熱することです。表面処理技術で使用される焼入れ後、金型の表面はより高い硬度を持ち、一般的な焼入れよりも2-3HRC高い 、および比較的脆いため、金型の疲労強度が大幅に向上します。

高周波焼入れは、主に工業用金属部品の表面焼入れに使用されます。これは、ワークピースの表面に特定の誘導電流を生成し、部品の表面を急速に加熱してから急速に急冷する金属熱処理方法です。高周波焼入れは、複雑な形状の金型には適していません。

- 表面コーティング技術

表面コーティング技術は、主に外部コーティングの特性を使用して金型を処理します。

- 火炎表面焼入れプロセス

火炎表面焼入れは、アセチレンと酸素の混合燃焼の火炎を部品の表面に吹き付けて、部品を急冷温度まで急速に加熱する熱処理プロセスです。その後、すぐに部品の表面に水が噴霧されます。火炎表面焼入れは、単一部品または小ロット生産、大規模な中炭素鋼、および硬くて耐摩耗性の表面を必要とし、衝撃荷重に耐えることができる中炭素合金鋼部品に適しています。

2。化学的表面仕上げ

化学的表面仕上げ法とは、技術的要件を満たし、金型表面層の性能を向上させるために、金型を特定の温度の活性媒体に入れて保温し、1つまたは複数の要素を金型表面に浸透させることを意味します。目的は、金型表面の化学構造と組成を変更することです。

表面に応じてさまざまな要素に浸透し、金型表面の耐摩耗性と耐食性を向上させます。化学的表面仕上げ方法は、通常ボロナイジング、窒化、浸炭、浸炭窒化、バナジウム浸透、アルミナイジングなど、表面層に浸透する元素の種類によって区別されます。 金型表面の耐食性、耐摩耗性、耐酸化性、耐疲労性は、化学的表面仕上げにより大幅に向上します。

- ボロナイジング

塩浴ボロナイジング、固体ボロナイジング、ガスボロナイジングなど、多くのボロナイジング方法があります。国際的な処理方法は、固体ボロナイジングと塩浴ボロナイジングでより一般的です。

ボロナイジングは、主に耐摩耗性と特定の耐食性のために使用されます。ボロナイジングプロセスにより、表面の硬度と耐摩耗性が向上し、耐熱性と耐食性が向上します。

- 浸炭

ほとんどの低炭素鋼または低合金鋼は浸炭プロセスを採用しています。浸炭工程は、主にワークの表層に高い硬度と耐摩耗性を持たせることです。対照的に、ワークピースの中央部分は、低炭素鋼の靭性と可塑性を維持しています。低品位の材料は、浸炭と焼入れによって高品位の材料に取って代わります。したがって、金型材料の品質を確保することに基づいて、製造コストが削減されます。

浸炭プロセスは、大きな衝撃荷重または激しい摩耗を同時に受ける金型に適しています。ただし、浸炭プロセスは、より高い精度を必要とする金型には適していません。浸炭作業時の温度が比較的高いため、浸炭後に熱処理が必要になり、金型が大きく変形します。

- 窒化

窒素は、さまざまな機械加工ワークピースの要件によって良性の表面を形成し、金型焼入れプロセスに浸透する可能性があります。金型の耐焼付性、耐熱性、耐食性、耐疲労性、耐摩耗性は、窒化処理により高いレベルに達しています。浸炭プロセスと比較して、アンモニアの浸透温度は比較的低く、約500〜600°Cです。そのため、アンモニア浸透処理における金型の変形範囲が狭く、金型全体の品質を大幅に向上させることができます。

高コスト、長い操作時間、および窒化プロセスの複雑なプロセスのため 、通常、耐熱性、精度、耐摩耗性が要求される金型に使用されます。

浸透処理法の速度は比較的速く、金型の変形能力は比較的小さく、耐摩耗性が高いため、金型の耐用年数を大幅に向上させることができます。

- ニトロ炭化

ニトロカーバリゼーションとは、金型の表面の奥深くまで窒素と炭素を化学処理することです。ニトロ炭化は通常、液体浸炭窒化に分けられます。 およびガス浸炭窒化 。浸炭窒化処理技術の利点は、処理速度が速く、カビの変形が小さく、耐付着性と耐摩耗性が高く、カビの寿命を延ばすことができることです。

3。表面コーティング処理方法

(1)金属元素の蒸気またはガスは、イオン注入法によって電離箱に導入され、正イオンにイオン化され、高電圧発電所によって加速されて、正イオンが固体に埋め込まれるようになります。高速。イオン注入により、金型表面の機械的特性が向上し、金型の耐摩耗性が向上します。

(2)溶射技術による金型へのサーメットコーティングの溶射は、耐衝撃性、耐接着性、硬度、およびその他の機能を向上させることができます。

(3)電気めっき表面処理法の動作温度が低いため、金型の変形が小さくなり、金型の性能に影響を与えません。

結論

JTRは、さまざまな表面仕上げ技術を提供し、高品質のラピッドプロトタイピングおよび大量生産サービスの提供に専念する専門メーカーです。関連するテクノロジーについて知りたい場合、または関連するニーズがある場合は、お気軽にお問い合わせください。

産業技術