Fast Radius フェイス マスクの背後にあるエンジニアリング

Fast Radius、アプリケーション エンジニア、Izzy de la Guardia 著

世界的なパンデミックにより、サプライ チェーンの多くの脆弱性が明らかになりましたが、イノベーションも生まれました。特に、3D プリンティングは、専門家も愛好家も同様に、前例のないスピードとアクセシビリティで恐怖を行動に移すことを可能にしました。これは、オープンソースの人工呼吸器のデザインを作成する際に直接経験しました.

ここでは、プロセスと、3D プリント、機能横断的なチーム、および当社の個人的および専門的なネットワークを利用して、わずか 2 週間で 4 つの異なるプロトタイプを作成し、3 つのユーザー テスト セッションを実施することができた方法を垣間見ることができます。

ラピッド プロトタイピングとユーザー テスト

多くのアメリカ人が 3 月中旬に屋内退避を開始したため、Fast Radius は、PPE 不足に対する懸念が高まる中、3D プリント製の人工呼吸器を求める複数のリクエストを受けました。金曜日の午後、ゼネラル マネージャーのジョン ナンリーから、このニーズに対応するための設計作業を指揮するよう依頼されました。数時間後、Copper 3D と La Factoría 3D のオープンソース デザインに触発された最初のデザインを印刷する準備が整いました

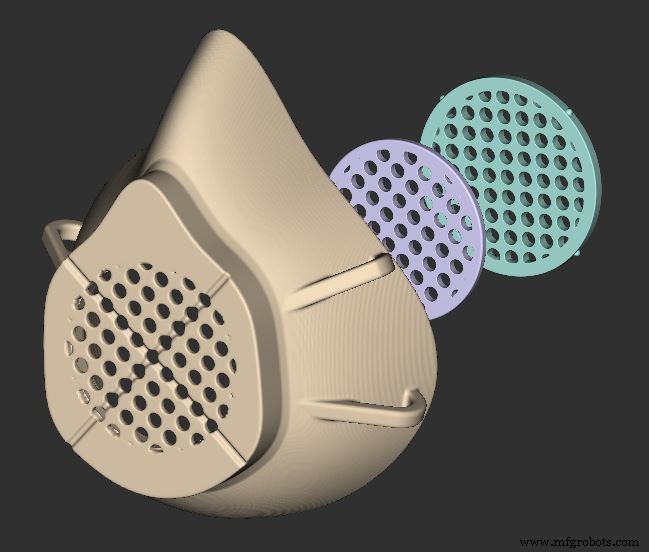

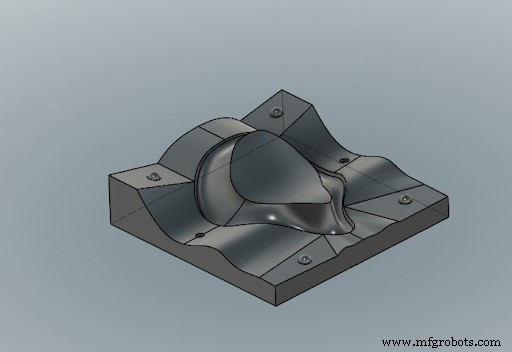

私たちの設計の主な焦点は、適切なオーバーハング角度と真空換気を確保することにより、すべての社内添加剤マシン (Stratasys FDM、Carbon DLS™、および HP Multi Jet Fusion) での製造可能性でした。その夜、Carbon DLS で最初のプロトタイプを作成しました。

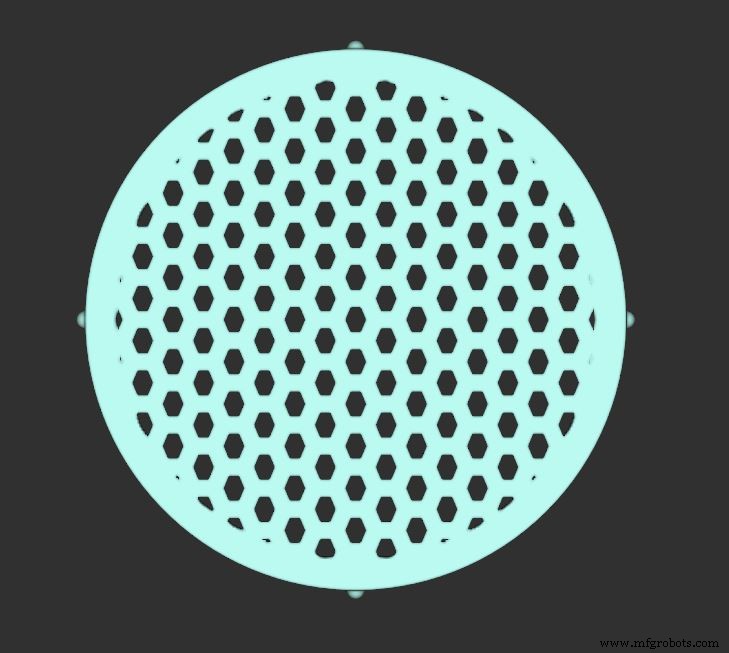

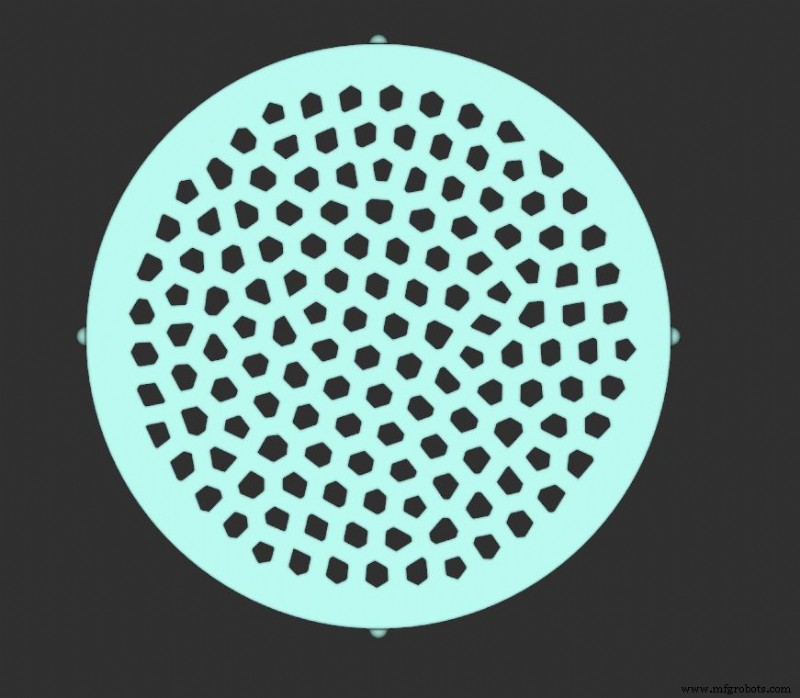

nTop Platform などの高度な設計ツールは、ボロノイ パターンから趣味の FDM プリンターが処理しやすいより規則的な 16 進パターンに切り替えるなど、迅速な反復をサポートしました

最初に印刷されたプロトタイプには、DLS での真空を防ぐための FDM に適したオーバーハングとチャネルが含まれていました

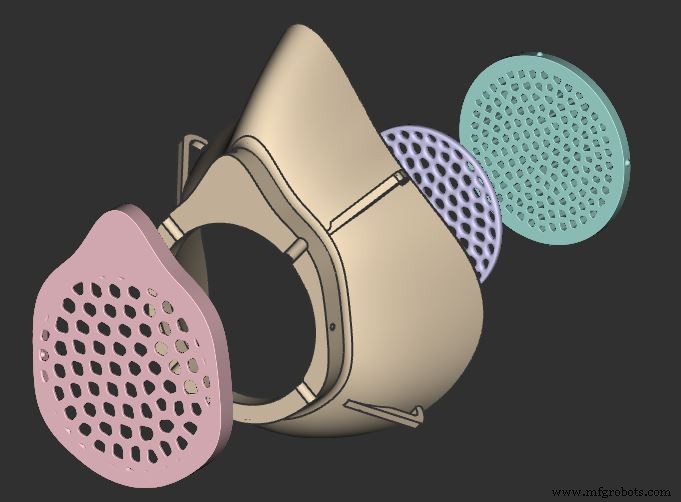

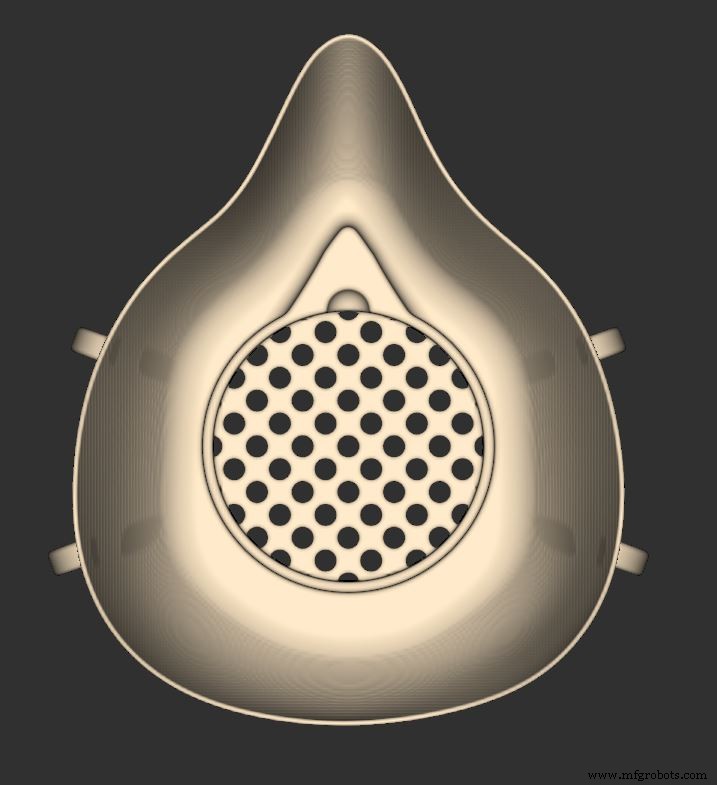

これらのプロトタイプは、さらなるデザイン変更を通知しました:フロント カバーをメインのマスク本体と統合して 1 つのピースとして印刷し、ストラップ ループを厚くして耐久性を高め、グリッド パターンの密度を減らし、FDM での印刷を容易にするために円形にしました。プロジェクト開始からわずか 24 時間後の土曜日の夜までに、2 番目のプロトタイプの印刷を開始することができました。

2 番目に印刷されたプロトタイプ デザインの連結パーツ (左)。指を挿入し、スナップイン フィルター カバーを飛び出すためのくぼみのあるマスクの内側 (右)。

Carbon RPU70 (左)、HP PA12 (中央)、および FDM で印刷された PLA (右) で 2 番目に印刷されたプロトタイプ

設計プロセスと並行して、ネットワークを利用して、ニーズをよりよく理解し、ユーザー テストの対象となる個人を特定しました。 24 時間も経たないうちに、P33 の友人が医療研究財団の多数の医師や従業員とつながり、N95 マスクに関するより深い洞察を提供してくれました。私たちの従業員は、彼らが知っている医療専門家にも連絡を取りました。プロジェクト開始からわずか 2 日後の日曜日までに、4 か所で 10 人を対象に 2 番目のプロトタイプのフィット テストを実施しました。

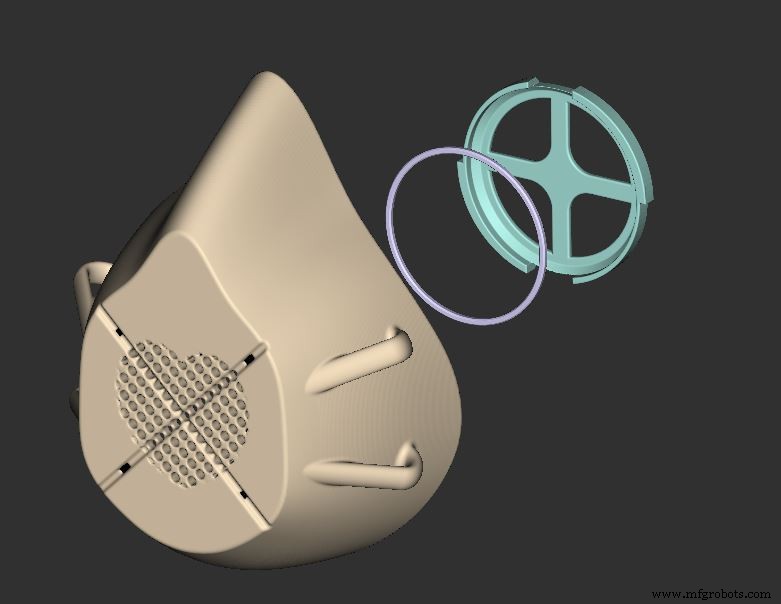

次の 2 週間は、デザイン、印刷、テスト、繰り返しというこのパターンで続きました。 3 番目に印刷されたプロトタイプでは、フィルター保持機構の再設計が特徴でした。オフセットされた半円の周囲の形状は、摩擦によってねじれたときにピースを所定の位置にロックするカムとして機能します (以下を参照)。回転またはロックされた位置でカバーを押し下げる 2 つのタブがあり、フィルターの周りに良好なシールを確保します。マスクの威圧感を軽減するために、ハート型の穴が開いたバージョンを作成しました。このプロトタイプのラウンドから始めて、2 つの異なるサイズのマスクを設計し、テストしました。

ツイスト キャップ付きの 3 番目の印刷されたプロトタイプ デザイン。

4 番目のプロトタイプまでに、私たちは主に呼吸のしやすさと適切なフィット感に関心を持っていました。これに対処するために、穿孔された領域を最大化し、その密度を最小限に抑えて(悲しいことに心臓を失いました)、空気の流れに対する抵抗を減らしました。また、ユーザー テストからのフィードバックに基づいて、2 つのサイズの測定値を微調整しました。この時点で、マスクの機能とサイズに十分な自信があり、バージョン 1 をオープン ソース デザインとしてリリースすることができました。

アクセシビリティのための設計

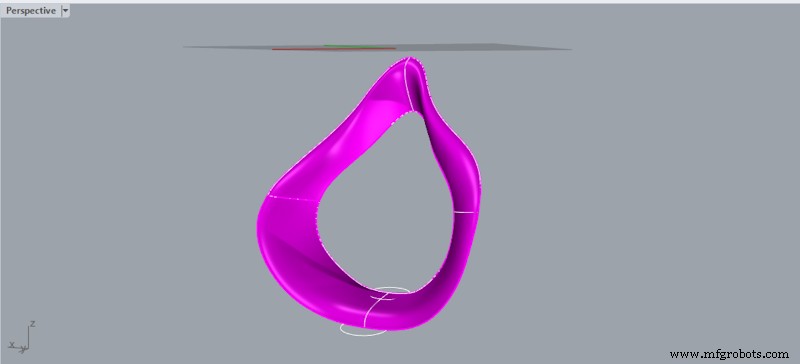

できるだけ多くの人がマスクを利用できるようにするために、家庭用 3D プリンターで製造できるオープンソースのデザインを作成しました。この決定により、デザインと材料の制約が追加されました。硬いマスクは、さまざまな顔の形に合わせることができなかったため、マスクの内側の縁に柔軟な素材を追加して、顔へのシールを改善することを検討しました.

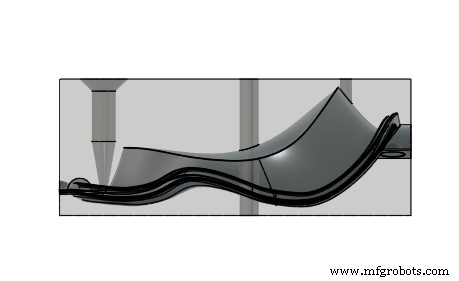

Carbon DLS で SIL 30 を使用して、最初のコンセプトを試作しました。顔に効果的なシールを作成するための多くの方法 (後述) をテストしました。これには、カットアップ グローブ、印刷および成形されたシリコン、成形可能なコスチュームの顔面人工装具材料、FDM 印刷された TPU および PLA シール、およびウェザー ストリップが含まれます。最終的に、生体適合性があり、簡単に洗浄でき、調達も容易なウェザーストリッピングに落ち着きました。

成形可能なシリコンのフォーム モックアップ

統合された薄い PLA シール

迅速なチーム編成

このプロジェクトの迅速なイテレーションが成功したのは、デジタル デザイン ツールとアディティブ マニュファクチャリング テクノロジーの力だけでなく、会社のさまざまな部門から集まったチームの献身と多様性のおかげでもあります。 Daniel Baker (製造技術マネージャー) は、DFM のフィードバックを提供し、徹夜でプロトタイプの印刷と後処理を行いました。 Tim Ouradnik (アプリケーション エンジニア) は、シールの材料を調達し、試作品を組み立て、シカゴ中を運転して社会的距離を保ったユーザー テストを実施しました。 Uriah Foley と Eldon Whitis (ラボ技術者) は、数時間後に自宅で個人の 3D プリンターでプロトタイプをテストし、統合されたシールを調査しました。

ニック トニーニ (プログラム マネージャー) は、際限なく独創的なソリューションと設計に関するフィードバックを提供してくれました。 Jerry O’Leary (チーフ デザイナー) は、私たちのデザインを改善し、コンセプト レンダリングを作成しました。チャーリー・ウッド (計算工学のマネージャー) は、シールの設計でリーダーシップを発揮しました。 Hallee Deutchman (材料および製造技術担当ディレクター) は、デザインをリリースする前にパートナーおよび法務チームと連絡を取りました。 Sheila Seles (シニア コンテンツ マネージャー) と Austin Belisle (コンテンツ スペシャリスト) は、私たちのデザインをパッケージ化し、公開し、宣伝しました。

上記の謝辞のリストは、このプロセスに貢献した個人を称賛するだけでなく、新しいことを可能にする企業文化の力を示すことを目的としています。 Fast Radius を超えて世界に影響を与えることができる製品を作成したかったため、通常の責任とチーム構造の外でこのプロジェクトに取り組みました。この精神は会社の垣根も越えて。 P33 と、時間と専門知識を提供してくれたすべての医師に感謝します。このパンデミックから他に何も学ばないとしても、差し迫った世界的な課題に対応するために取り組む際に、多様性、謙虚さ、コラボレーションの文化を育むことに引き続き意図的に取り組んでいることを願っています.

私たちのデザインは利用可能で、印刷する準備ができています。 CAD ファイルと説明書は、当社の Web サイトで見つけることができます。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術