11 ユニット 6:旋盤のねじ切り

目的

この単元を完了すると、次のことができるようになります:

• インフィードの深さを決定します。

• 正しい糸の切り方を説明してください。

• ピッチ、深さ、短径、フラット幅の計算方法を説明してください。

• 正しい rpm を設定する方法を説明してください。

• 正しいクイック チェンジ ギアボックスの設定方法を説明してください。

• 正しい複合休符の設定方法を説明してください。

• 正しい工具ビットのセット方法を説明してください。

• 両方のダイヤルでコンパウンドとクロスフィードの両方をゼロに設定する方法を説明してください。

• スレッド操作について説明してください。

• リーミングについて説明します。

• ツール ビットの研磨方法を説明してください。

旋盤のねじ切り

旋盤でのねじ切りは、ワークピースに均一な断面のらせん状の隆起を生成するプロセスです。これは、必要なねじ形状と同じ形状のねじ切りツールビットを使用して連続的に切削することによって実行されます。

練習問題:

1. このねじ切りの練習では、外径のトレッドに合わせた丸い材料が必要です。

2. パーティング ツールまたは特別に研磨されたツールを使用して、トレッドの単一の深さに 0.005 インチを加えた値に等しいアンダーカットをトレッドに作成します。

3. 以下の式は、ユニファイド スレッドを実行するための単一の深さを示します。

d =P x 0.750

d =シングル デプス

P =ピッチ

n =1 インチあたりのスレッド数 (TPI)

送り込み深さ =.75 / n

スレッドの計算

旋盤で正しいねじを切るには、まずねじが適切な寸法になるように計算する必要があります。次の図と式は、ねじの寸法を計算する際に役立ちます。

例:¾-10 NC ねじのピッチ、深さ、内径、平面の幅を計算します。

P =1 / n =1 / 10 =0.100 インチ

深さ =.7500 x ピッチ =.7500 x .100 =.0750 インチ

小径 =大径 – (D + D) =.750 – (.075 + .075) =0.600 インチ

フラットの幅 =P / 8 =(1 / 8) x (1/10) =.0125 インチ

スレッドの手順:

1.回転速度の約 4 分の 1 に速度を設定します。

2.必要なピッチのねじ山にクイック チェンジ ギアボックスを設定します。 (インチあたりのねじ山)

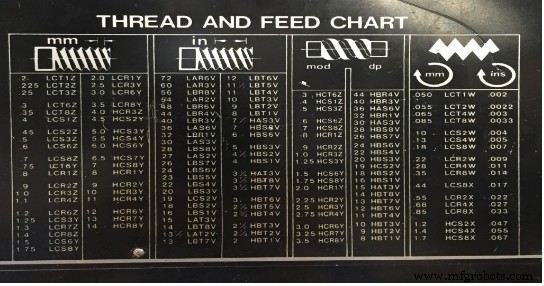

図 1. 糸と送りのチャート

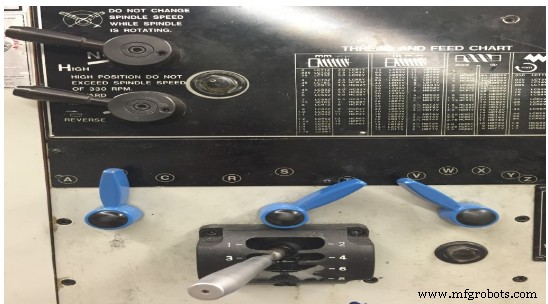

図 2. ギアボックスの設定

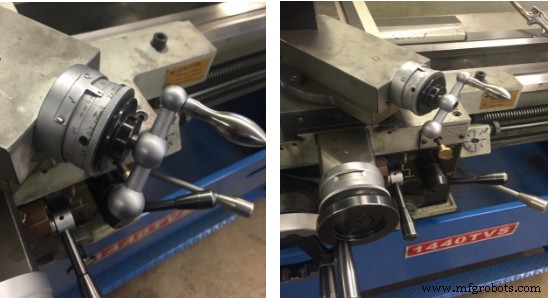

3.右ねじの場合は、コンパウンド レストを右に 29 度に設定します。

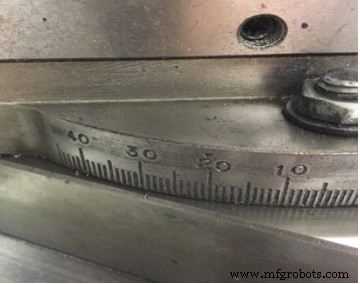

図 3. 29 度

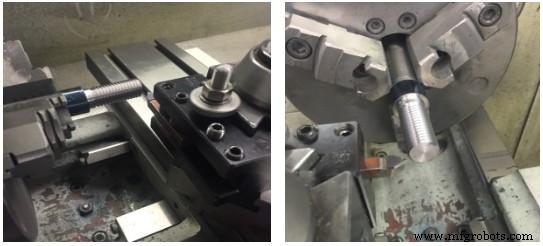

4. 60 度のねじ切りツール ビットを取り付け、高さを旋盤の中心点に設定します。

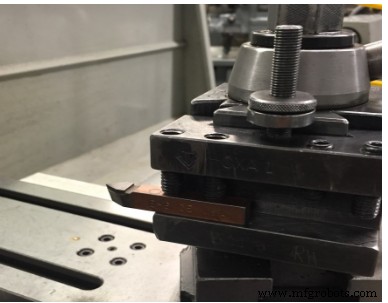

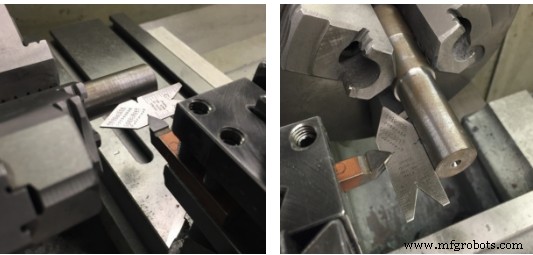

図 4. 60 度ねじ切りツール

5.ねじゲージを使用して、ツール ビットとワークに直角を設定します。

図 5. センター ゲージを使用してツールを配置するねじの加工用

6.レイアウト ソリューションを使用して、ねじ切りする領域をコーティングします。

図 6. レイアウト

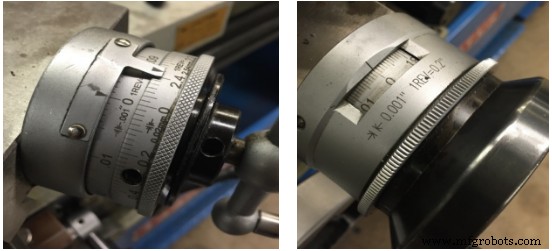

7.コンパウンドと横送りの両方を使用して、ねじ切りツールをパーツまで移動します。両方のダイヤルでマイクロメーターをゼロに設定します。

図 7. 化合物 図 8. クロスフィード

8.横送りをバック ツールに移動し、キャリッジを部品の端まで移動し、横送りをゼロにリセットします。

図 9. パーツの端とクロスフィードゼロ

9.複合マイクロメーターのみを使用して、.001 ~ .002 インチ送ります。

図 10:.002 インチの複合フィード

10.旋盤の電源を入れ、ハーフ ナットをかみ合わせます。

図 11:オン/オフ レバーとハーフ ナット

11.切削液を使わずにスクラッチカットを行います。カットの最後でハーフナットを外し、旋盤を止め、クロスフィードを使用して工具を戻します。キャリッジを開始位置に戻します。

図 12. 開始位置

12.ねじピッチゲージまたは定規を使用して、ねじピッチを確認します。 (インチあたりのねじ山)

図 13. ねじピッチ ゲージ 図 14. ねじピッチゲージ(10)

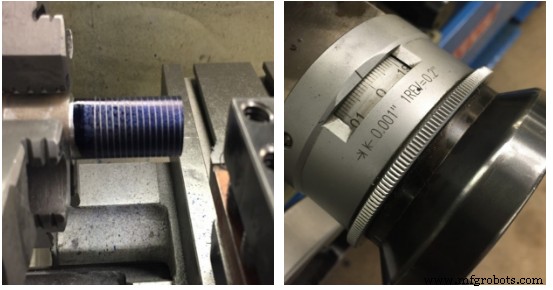

13.切削油を使用した最初のパスでは、コンパウンドを .005 ~ .020 インチ送ります。最終的なサイズに近づいたら、切削の深さを 0.001 ~ 0.002 インチに減らします。

14.ツールが仕上げ深さの 0.010 インチ以内になるまで、このプロセスを続けます。

図 15. スレッド操作

15.ねじ山マイクロメータ、ねじゲージ、または 3 線システムを使用してサイズを確認してください。

図 16. 3 線測定

16.ねじ山を損傷から保護するために、ねじ山の端を面取りします。

リーミング

リーマーは、ドリルで開けた穴やボアを指定されたサイズの穴にすばやく正確に仕上げ、良好な表面仕上げを生成するために使用されます。リーマーは多くの材料を除去するように設計されていないため、穴をドリルまたはボーリングした後に、完成サイズの 0.005 ~ 0.015 インチ以内にリーミングを行うことができます。

ワークピースは主軸台スピンドルのチャックに取り付けられ、リーマーは心押し台によって支えられます。

マシン リーミングの旋盤速度は、穴あけの約 1/2 にする必要があります。

ハンド リーマーでのリーマー

手作業でリーミングする穴は、必要な仕上がりサイズの 0.005 インチ以内でなければなりません。

工作物はチャック内の主軸台スピンドルに取り付けられ、工作物が正確にセットアップされた後、主軸台スピンドルがロックされます。ハンド リーマーは調整可能なリーマー レンチに取り付けられ、テール ストック センターで支えられます。レンチを手で回すと同時に、テールストック ハンドホイールを回すことでハンド リーマーを穴に送り込みます。リーマ加工には十分な切削液を使用してください。

マシン リーマーを使用したリーマー

マシン リーマーでリーミングする穴は、マシン リーマーがカッター ビット マークのみを除去する必要があるように、最終サイズの 0.010 インチ以内にドリルまたはボーリングする必要があります。リーマ加工には十分な切削液を使用してください。

旋盤工具のビットを研磨する

手順:

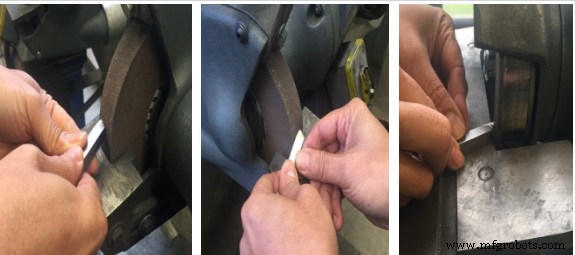

1.グラインダー ツール セットで手を支えながら、ツール ビットをしっかりと握ります。

2.工具ビットを適切な角度で保持して、刃先角度を研削します。同時に、工具ビットの底をホイールに向かって傾け、刃先の側面逃げ角または逃げ角を 10 度研磨します。刃先の長さは約 0.5 インチで、ツール ビットの幅の約 ¼ を超えている必要があります。

3.ツールビットを研削している間、ツールビットを砥石の面を横切って前後に動かします。これにより、研削が加速され、砥石の溝加工が防止されます。

4.ツールビットは、研削作業中に水に浸して頻繁に冷却する必要があります。ツール ビットを過熱しないでください。

5.側刃との角度が90度弱になるように前刃角を研磨します。先端刃先角度と先端逃げ角15度が同時に研磨されるように工具を持ちます。

6.ツール ビットがツール ホルダーにあるときのエンド リリーフの量を確認してください。

7.ツール ビットの上部をホイールの軸に対して約 45 度に保持し、側面のレーキを約 14 度研磨します。

8.正面と側面のクリアランスアングルを同じに維持しながら、切削工具の先端をわずかに丸めます。

前面を研磨します

切削工具の材料

旋盤工具ビットは、一般的に次の 4 つの素材でできています。

1.ハイス鋼

2.鋳造合金

3.超硬合金

4.セラミックス

これらの各材料が持つ特性は異なり、それぞれの用途は機械加工される材料と機械の状態によって異なります。

旋盤ツール ビットには次のプロパティが必要です。

1.難しいはずです。

2.耐摩耗性が必要です。

3.切断作業中に発生する高温に耐えられる必要があります。

4.切断作業中の衝撃に耐えられる必要があります。

切削工具の命名法

旋盤で使用される切削工具は、用途に応じて工具の形状が変更されますが、一般的には片刃の切削工具です。同じ命名法がすべての切削工具に適用されます。

手順:

1.ベース:ツールシャンクの底面。

2. Cutting Edge:切削を行う工具ビットの先端。

3.面:ワークから切りくずが離れるときに、切りくずが当たる面。

4.側面:刃先に隣接し、刃先の下にある工具の表面。

5.ノーズ:刃先と前面の接合部によって形成される切削工具の先端。

6.ノーズ半径:ノーズが研磨される半径。半径の大きさは仕上がりに影響します。荒削りの場合、1/16 インチのノーズ R が使用されます。仕上げカットでは、1/16 ~ 1/8 インチのノーズ R が使用されます。

7.ポイント:切断目的で研磨された工具の端。

8.シャンク:ツール ビットの本体またはツール ホルダーに保持されている部分。

9.旋盤工具ビットの角度とクリアランス

工具ビットの適切な性能は、工具ビットで研磨する必要があるクリアランスとすくい角に依存します。これらの角度は材料によって異なりますが、命名法はすべてのツール ビットで同じです。

• サイド刃先角度:ツール シャンクの側面に対して刃先が形成する角度。この角度は、切断する材料に応じて 10 ~ 20 度です。角度が 30 度を超えると、工具がびびりやすくなります。

• 刃先角度の終了。エンド カット エッジとツール ビットの中心線に直角な線によって形成される角度。この角度は、希望するカットと仕上げのタイプに応じて、5 ~ 30 度です。荒削りには 5 ~ 15 度の角度、汎用旋削工具には 15 ~ 30 度の角度が使用されます。角度が大きいほど、ドッグまたはチャックの近くで軽いカットを行うとき、または肩を向けるときに、切削工具を左に回転させることができます。

• 側面レリーフ (クリアランス) 角度:刃先の下の工具側面の角度。この角度は 6 ~ 10 度です。ツール ビットのサイド クリアランスにより、切削工具が縦方向に回転するワークに進入し、側面がワークピースにこすれるのを防ぎます。

• エンド リリーフ (クリアランス) 角度:ツール ビットのノーズの下の角度で、切削工具をワークに送り込むことができます。この角度は、汎用カットでは 10 ~ 15 度です。この角度は、ツール ビットがツール ホルダーに保持されているときに測定する必要があります。エンドレリーフ角度は、材料の硬度と種類、カットの種類によって異なります。切れ刃の下でサポートを提供するために、より硬い材料の場合、エンド レリーフ アングルは小さくなります。

• サイドすくい角:フェースが刃先から離れて研磨される角度。この角度は、汎用ツール ビットの場合は 14 度です。サイドすくいは鋭い切れ刃を中心に置き、切りくずを素早く排出します。より柔らかい材料の場合、一般的に側面のすくい角を大きくします。

• バック (トップ) レーキ:ノーズとは反対側に面するツールの後方傾斜。この角度は約 20 度で、ツール ホルダーに用意されています。バックレーキにより、切りくずが切削工具の先端から離れて流れます。

単体テスト

1. ¼-20 タップのピッチとは?

2.ユニファイ スレッドの場合、コンパウンドをどの角度に回す必要がありますか?

3.問題 2 で化合物を回転させる理由を説明してください。

4. UNF ½-20 ねじのねじの深さは?

5.左ねじはどうやって作るのですか?これは読み物には含まれていません—考えてみてください?

6.糸を切るのにどのツール ビットを使用しますか?

7.センターゲージについて説明してください。

8.ねじピッチ (Thread Per Inch) を確認するために何を使用しますか?

9.最初と最後のパスで、どのくらい化合物を投入しますか?

10.ツール ビットを作るために使用する材料を 4 つ挙げてください。

章の帰属情報

この章は、次のソースから派生したものです。

- 旋盤 マサチューセッツ工科大学による Lathe から派生、CC:BY-NC-SA 4.0.

- 切削工具の用語 Lathe Cutting Tools – Cutting Tool Shapes by Wisconsin Technical College, CC:BY-NC 4.0 から派生。

- 切削工具の用語 アイダホ大学、CC:BY-SA 3.0 による Cutter Types (Lathe) から派生。

- センタリング [Manual Lathes Document] から派生

産業技術