スピードメーター

背景

スピードメーターは、通常、適切なペースを維持する目的で、車両の走行速度を測定するために使用されるデバイスです。その開発と自動車の標準機能としての最終的なステータスにより、法定速度制限が施行されました。これは、馬なし馬車の登場以来実践されてきた概念ですが、一般の人々にはほとんど無視されていました。今日、スピードメーターが無傷でないと自動車は装備されていません。車両のコックピットに固定され、通常、走行距離の合計を記録するために使用されるメカニズムである走行距離計とハウジングを共有します。現在、機械式と電子式の2つの基本的なタイプの自動車用速度計が製造されています。

歴史

旅行データを記録するという概念は、車両の概念とほぼ同じくらい古いものです。初期のローマ人は戦車の車輪に印を付け、革命を数え、移動距離と1日の平均速度を推定しました。 11世紀、中国の発明家たちは、一定の距離を置いた後にドラムを叩く歯車列と可動アームを含むメカニズムを考案しました。航海速度データは、チップログと呼ばれる発明によって1500年代に記録されました。これは、一定の間隔で結ばれ、水中で引きずられるように重み付けされた線です。設定された時間内に放出されるノットの数が船の速度を決定するため、航海用語「ノット」は今日でも適用されています。

回転軸速度計の最初の特許は、1916年に発明者のニコラテスラに発行されました。しかし、当時、スピードメーターはすでに数年前から生産されていました。自動車用の最初のスピードメーターの開発は、ワーナーエレクトリックカンパニーの創設者であるA.P.ワーナーの功績によるものです。世紀の変わり目に、彼は工業用切削工具の速度を測定するために使用されるカットメーターと呼ばれるメカニズムを発明しました。カットメーターを自動車に適合させることができることに気づき、彼はデバイスを改造し、スピードメーターを一般に公開するための大規模な宣伝キャンペーンに着手しました。当時、競合するソースによっていくつかの速度インジケーターの概念が導入されましたが、ワーナーの設計はかなりの成功を収めました。第一次世界大戦の終わりまでに、Warner Instrument Companyは、自動車に使用される10個のスピードメーターのうち9個を製造しました。

1901年にリリースされたオールズモビルカーブドダッシュランナバウトは、機械式速度計を備えた最初の自動車ラインでした。キャデラックとオーバーランドがすぐに続き、スピードメーターは新しい自動車に工場で取り付けられたオプションとして定期的に登場し始めました。この時代のスピードメーターは、日光の下では読むのが難しく、ハウジングにランプがないため、夜間はほとんど判読できませんでした。初期のモデルのドライブケーブルは、トランスミッションの前輪または後輪のいずれかに取り付けられていましたが、ドライブケーブルのトランスミッションハウジングへの統合は、さらに20年間は行われませんでした。その改善が行われた後、スピードメーターの基本的な技術設計は、1980年代初頭に電子スピードメーターが登場するまで手つかずのままでした。

原材料

スピードメーターの製造に使用される材料は、ゲージのタイプと使用目的によって異なります。古い機械モデルは完全に鋼やその他の金属合金で構成されていましたが、後年、機械式速度計の部品の約40%がさまざまなプラスチックポリマーで成形されました。新しい電子モデルはほぼ完全にプラスチックでできており、設計エンジニアは使用するポリマーを継続的にアップグレードしています。たとえば、スピードメーターのメインアセンブリのケースは通常ナイロンで作られていますが、一部のメーカーは現在、より耐水性の高いポリブチレンテレフタレート(PBT)ポリエステルを採用しています。ウォームドライブとマグネットシャフトもナイロン製で、スピードメーターのギアトレインとスピンドルも同様です。最近のガラスディスプレイレンズは、熱、湿気、衝撃に強い、丈夫で柔軟なプラスチックである透明なポリカーボネートでできています。

デザイン

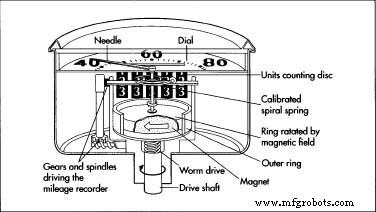

機械式速度計では、自動車のトランスミッションのギアセットに回転ケーブルが接続されています。このケーブルは、車両の速度に比例した速度で回転するスピードメーターアセンブリの永久磁石に直接接続されています。磁石が回転すると、アルミニウムリングを操作し、回転磁界と同じ方向に引っ張ります。ただし、リングの動きは、らせんばねによって打ち消されます。アルミリングに取り付けられているのはポインターで、これら2つの力のバランスをマークすることで車両の速度を示します。車両が減速すると、アルミニウムリングにかかる磁力が弱まり、スプリングがスピードメーターのポインターをゼロに戻します。

電子速度計は、後期モデルの車にほぼ普遍的に存在します。このタイプのゲージでは、トランスミッションに取り付けられたパルスジェネレーター(またはタコジェネレーター)が車両の速度を測定します。これは、電気または磁気パルス信号を介して通信されます。これらの信号は、電子読み取りに変換されるか、従来の磁気ゲージアセンブリを操作するために使用されます。

製造

プロセス

鉄鋼部品

- 1溶鋼を形成するために、鉄鉱石は、石炭が真空中で加熱されたときに生じる炭素に富む物質であるコークスで溶融されます。合金によっては、アルミニウム、マンガン、チタン、ジルコニウムなどの他の金属も導入される場合があります。鋼が冷えると、高圧ローラー間でシート状に成形され、製造工場に送られます。そこでは、個々の部品を型に鋳造するか、大型圧延機によって棒材からプレスして成形することができます。

プラスチック部品

- 2機器製造ステーションに到着するさまざまなプラスチックは、最初に石油由来の有機化合物から作成されました。これらのポリマーは、射出成形プロセスで使用するためにペレットの形で配布されます。スピードメーターアセンブリ用の小さな部品を作るために、これらのペレットは成形機のホッパーに入れられ、溶かされます。油圧スクリューは、プラスチックをノズルからプレキャスト金型に押し込み、そこでプラスチックを冷却して固化させます。その後、部品は集められ、組立ステーションに輸送されます。

アセンブリ

- 3組み立ての方法と人間の相互作用の程度は、スピードメーターの品質によって異なります。一部の安価なスピードメーターシステムは「使い捨て」に作られています。つまり、機器は簡単に分解または修理できるようには作られていません。この場合、ハードウェアはリベット留めと呼ばれるプロセスを使用して固定されます。このプロセスでは、頭のあるピンが挿入され、もう一方の端が鈍くなり、恒久的なアタッチメントが形成されます。ハイエンドのスピードメーターシステムは、ネジで取り付けられた2つの主要なアセンブリで構成されています。利点は、ゲージの内部ハードウェアにアクセスして修理および再校正できることです。

- 4次に、インナーシャフトとスピードメーターアセンブリをリベットまたはネジで所定の位置に固定します。機械式速度計で使用される永久磁石は、プラントに到着する前に圧縮および成形されるため、ウォームドライブに取り付けるだけで済みます。電子速度計の場合、グラスファイバーと銅の回路もベンダーによって製造されており、より大きなシステムにねじ込む前にプログラミングが必要です。これらの大きなコンポーネントは別のアセンブリステーションに運ばれ、スタッド端子またはブレード端子のプラスチックコネクタを使用してハウジングに取り付けられます。そのプライマリを超えて

スピードメーターの内部メカニズム。保護ケースとしての役割を果たし、ハウジングは、文字盤、針、ショーウィンドウなどの外部機能を取り付けるためのプラットフォームとしても機能します。繰り返しになりますが、これらのプロセスは出力が大きいため自動化が必要ですが、製品の一貫性を検査および確認するには、すべてのステップで人的努力が必要です。

スピードメーターの内部メカニズム。保護ケースとしての役割を果たし、ハウジングは、文字盤、針、ショーウィンドウなどの外部機能を取り付けるためのプラットフォームとしても機能します。繰り返しになりますが、これらのプロセスは出力が大きいため自動化が必要ですが、製品の一貫性を検査および確認するには、すべてのステップで人的努力が必要です。

キャリブレーション

- 5キャリブレーションは、目盛り付き計測器のスペースの真の値を決定するプロセスです。ドライバーの安全は正確な読み取りに依存しているため、これはスピードメーターの製造において特に重要なプロセスです。機械式ゲージでは、磁力によってトルクが発生し、インジケーターニードルがたわみます。このタイプのゲージを校正する場合、針が回転ケーブルからの入力と一致するまで、電磁石を使用して速度計に取り付けられた永久磁石の強度を調整します。電子ゲージを校正する場合、校正係数がメーターのメモリに書き込まれるときに調整が行われます。次に、システムは、トランスミッションからの入力とニードルの出力の間のバランスを再構成できます。機械式速度計と電子式速度計の両方を校正するための新しい自動システムが利用可能になり、このプロセスに通常必要な膨大な工数を節約できます。

品質管理

おそらく、品質管理の最も直接的な方法は、校正プロセスです。自動車部品メーカーは、国際標準化機構(ISO)によって開発された測定基準に基づいて作業を行っています。これにより、ゲージメーカー間の普遍的なガイドラインが確実に使用されます。社内の品質保証チームは、新製品が組立ラインに移動する前に各新製品の仕様を作成し、同じチームが後でそれらのガイドラインが工場の現場で遵守されているかどうかを報告します。段階的なレベルの組み立てには、自動化がスムーズに機能していることを確認するための工場担当者による検査も含まれます。

副産物/廃棄物

ゲージの製造による副産物はありません。廃棄物には金属くずやプラスチックが含まれ、そのうちのいくつかは後の生産工程で再利用できます。関連する原材料は工場の外で準備されるため、製造から生じる有害な産業廃棄物の量はそれほど多くありません。工場の自動化による排出量は、政府によって規制され、環境保護グループによって調査されています。

未来

設計会社は現在、スピードメーターの読み取り値の改善を実験しています。これは、ドライバーが見下ろして速度を測定するために必要な気晴らしの瞬間を排除するための取り組みです。フロントガラスに投影されたデジタル表示は、次の開発ステップのようです。これらのスピードメーターの一部のプロトタイプでは、実際には、読み取り値がエンジンフードの上に浮かんでいるように見えます。このタイプのディスプレイはハンドルから数フィート離れているように見えるため、ドライバーは道路から目を離さずに速度を継続的に監視できます。このシステムで使用されるミラーとプロジェクションデバイスは、バックミラーとほぼ同じ方法で、ドライバーの位置に合わせて調整することもできます。さらに、スピードメータープロジェクションシステムは、最終的にはナビゲーションツールと統合され、ゲージの読み取り値とともに方向情報を表示できるようになります。

詳細情報

その他

Devaraj、Ganesh、他。 「スピードメーターのキャリブレーションの自動化」。 評価工学のWebページ。 2001年12月。

「磁気センサーを使用したタコメーター/スピードメーターのしくみ」マニュアル。 Stewart-Warner Co.、2001年4月。

「電気ゲージの組み立て方」マニュアル。 Stewart-Warner Co.、2001年4月。

「走行距離計のしくみ」 マーシャルブレインのスタッフのしくみ。 2001年12月。

「時を超えてスピードを上げる。」 輸送トピックス電子新聞。 1998年11月。2001年12月。

「スピードメーター。」 完全なコンピュータソフトウェアのWebページ。 2001年12月。

「フローティングスピードメーター。」 Siemens.comWebページ。 2001年12月。

ケイト クレッチマン

製造プロセス