キャンディコーン

背景

キャンディコーンは、主にコーンシロップ、蜂蜜、砂糖(通常は無脂肪)から作られた三角形のキャンディーの小片で、伝統的に3本の縞模様の特定のパターンで着色されています。それは白い先端、中央のオレンジ、そして最も広い端の黄色によって認識されます。

キャンディコーンは、1世紀以上にわたってアメリカで非常に人気があります。 1年間に消費されるこれらの甘いトウモロコシの量は驚異的です。あるキャンディー会社だけでも、年間43億個を生産し、アメリカ人は約2,000万ポンド(910万kg)、つまり約83億個の穀粒を食べていると推定しています。

キャンディコーンは「まろやかなクリーム」と見なされており、油脂はほとんど含まれていませんが、マシュマロの風味があります。また、コーンスターチを成形剤として使用する機械でキャンディーを成形する、スターチキャスティングと呼ばれるプロセス菓子を使用して製造されるさまざまなキャンディーもあります。この特定の種類の調理済みキャンディーは、販売用にパッケージ化される前に、少なくとも1日はセットする必要があります。

歴史

キャンディコーンは1世紀以上前から存在しています。ある時点で自家製だったと考える人もいれば、19世紀後半に発明されて以来、大部分が大量生産されていると考える人もいます。誰がこれらの小さなモーゼルを発明したのかは誰にもわかりません。しかし、アメリカ人は1880年代にキャンディーを知っていたと考えられています。世紀の変わり目までに、ドイツ人移民によって運営されているイリノイ州のGoelitz Candy Companyは、かなりの量の菓子を製造していました。

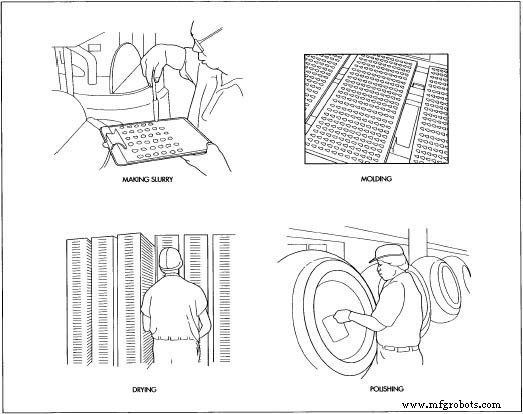

20世紀初頭、キャンディコーンは同社の唯一のベストセラーになりました。 Goelitzは現在、国内で唯一のキャンディコーン生産者ではなく、最大でもありません。誰がキャンディコーンを作ったとしても、プロセスはほとんど変わっていません。もともと、キャンディーのスラリーはフォンダンとして調理され、大きなおたまやバケツから別々の三角形の型に注がれていました。各色は別々に型に注がれました。カラフルな穀粒は、包装する前に乾燥させました。しかし今では、プロセスは完全に機械化されています。

最近の主な変更には、キャンディコーンの使用が1年の他の時期に拡大したことが含まれています。したがって、これらのキャンディーカーネルは、消費が予定されている時期に適した色の組み合わせを取ります。たとえば、バレンタインデーは赤、ピンク、白、聖パトリックの日は緑と白です。緑と赤のキャンディコーンはトナカイコーンと呼ばれ、人気のクリスマスのおやつになりつつあります。

原材料

キャンディコムの成分はメーカーによって異なります。しかし、キャンディコーンの生産に最も重要な成分には、コーンシロップと砂糖が含まれます。ゼラチンと大豆たんぱく質を加えて、コクのあるキャンディーを作ります。また、キャンディコーンの製造によく使用されるのは、塩、蜂蜜、人工の風味と色、そしてキャンディに光沢を与える油とワックスの菓子職人の釉薬です。本質的にコーンスターチであるコーンスターチは、キャンディーが湿ったコーンスターチで作られた型に注入または噴出されるため、成形プロセスの非常に重要な部分です。ただし、コーンスターチは単なる成形剤であり、キャンディー自体の一部にはなりません。

Mogulと呼ばれるキャンディー製造機は、com澱粉型にスラリーを堆積させます。キャンディーコムの各色のセクションは、さまざまな段階で配置されます。最初に白い先端、次にオレンジ色のストライプです。そして最後に、ワイドエンドの黄色のストライプ。

Mogulと呼ばれるキャンディー製造機は、com澱粉型にスラリーを堆積させます。キャンディーコムの各色のセクションは、さまざまな段階で配置されます。最初に白い先端、次にオレンジ色のストライプです。そして最後に、ワイドエンドの黄色のストライプ。

製造プロセス

キャンディコーンは、製菓業者によってでんぷん鋳造と呼ばれるプロセスを使用して製造されます。この工程では、コーンスターチと呼ばれる粉末に印象を与えることで、キャンディーやキャンディーセンターの形を作ります。これらの別々の印象のそれぞれの詰め物は、液体キャンディーで満たされています。でんぷんは、特定の形状を保持しやすいため、効果的な素材です。コーンスターチは、キャンディーが乾くときに水分を取り除くのにも役立ちます。でんぷんの鋳造を含むキャンディー製造プロセスの多くは、モーグルと呼ばれる特別なキャンディー製造機内で行われます。キャンディーが作られ、それから乾かすために放置されなければなりません。したがって、それは生産プロセスの最初から最後まで少なくとも24時間のプロセスです。キャンディーのバッチの湿気や工場内の周囲の湿度によっては、48時間かかることもあります。

- スタッカーは、コンベヤーベルトを介してトレイをモーグルに入れます。モーグルはコーンスターチをこれらのプラスチックトレイに入れます。このコーンスターチは、それ自体に付着し、成形に役立つように特別に処理されています。次に、プラスチック製のレベラーがトレイの上部を磨き、トレイ内に配置されていたコーンスターチを平らにします。

- プラスチックトレイはモーグル内の染料に進みます。ここでは、数百の三角形がこれらのトレイのコーンスターチに数百の印象を残しています。液体キャンディーは、砂糖、コーンシロップ、塩、蜂蜜、大豆タンパク質、ゼラチン、フレーバーをミキサーで叩く大きなケトルの3つの別々のキャンディーキッチンで3つの別々の色で準備されます。このスラリーは特定の温度に調理され、色が不注意に混ざらないように別々にデポジッターに送られます。

- 次に、モーグルは各コーンスターチの印象に液体キャンディーを入れる準備ができています。それぞれの個別のコーンスターチ印象には、液体キャンディーがロードされて堆積されるノズルがあります。したがって、300個の三角形の型がある場合、液体スラリーを噴出する準備ができているトレイの上に300個のノズルがあります。キャンディーは3段階で堆積されます。まず、ノズルが白い先端を各三角形の上端に注入します。次に、中央、つまりオレンジ色のストライプを白い先端に配置します。最後に、デポジッターは、幅の広い端に黄色のストライプが付いたキャンディコーンを仕上げます。

- これで、満たされたウェットキャンディコーンのトレイがモーグルの端まで運ばれ、自動的に積み重ねられます。十分な数のトレイが積み重ねられると、それらはモーグルから移動され、「乾燥室」に送られ、セットされます。

- これらのウェットキャンディコーンは、カビから簡単に分離するために、水分を除去する必要があります。したがって、トレイは、キャンディーのバッチと工場周辺の天候または湿度に応じて、24〜36時間乾燥室に置かれます。キャンディーがこれらの部屋に長く置かれるほど、それらはより乾燥します。キャンディコーンに適切な量の水が含まれていることを確認するために、水分レベルがテストされます。

- まだトレイに入っているキャンディコーンは、モーグルに戻されます。次に、このマシンはトレイを完全に裏返し、キャンディーとコーンスターチをトレイから捨てます。次に、キャンディーとコーンスターチが互いに分離されます。キャンディーは次の処理ポイントに送られます。ただし、コーンスターチは、キャンディコーンを少しでも取り除くふるいに移され、乾燥ドラムに送られます。乾燥ドラムは、でんぷんから水分を取り除きます。コーンスターチは最後にふるいにかけられ、他のキャンディーの成形に使用するためにモーグルに送り返されます。

- キャンディコーンは、この時点ではややくすんでいて光沢がなく、魅力的な光沢を出すために磨く必要があります。キャンディコーンは、磨き鍋と呼ばれる中空の球形の容器に運ばれ、そこに菓子職人の釉薬(油とワックスでできている)が追加されます。その後、キャンディーは大きな回転ドラムに送られます。ドラムが回転すると、キャンディコーンの断片が互いに優しくこすり合うため、岩のタンブラーのように、各断片が転がるときに磨かれます。

- キャンディーが明るい光沢に磨かれた後、キャンディーは包装の準備ができています。それは研磨装置から取り出されて包装機に送られ、そこでキャンディーは自動的に計量され、バッグに入れられ、各バッグが密封され、出荷可能なケースに入れられます。

品質管理

キャンディー会社の全員が品質管理に責任があります。もちろん、製品がトレイから捨てられた後、研磨する前に製品を見て、形の悪い部分を捨てる人間の目と人間の手があります。次に、一部が故障した場合、機械化されたプロセス全体が完全に後退するため、機械は細心の注意を払って維持されます。大きくて複雑なでんぷん鋳造機であるモーグルは、細心の注意と検査を受けています。

すべての材料は、製造が承認される前に視覚的に検査されますが、社内の微生物学者によるマイクロテストを使用して検査されます。危険な汚染物質や E。coli、などの健康被害がないか注意深くチェックされます。 サルモネラ菌、ブドウ球菌。液体キャンディースラリーは、いくつかの特性についてもチェックされます。正しい色ではないバッチはコーンスターチの型内に堆積するために拒否されるため、3つのキャンディーバッチのそれぞれの色は適切でなければなりません。キャンディーがデポジッターに簡単に移動し、簡単に堆積され、正しく硬化するように、スラリーの密度、重量、および粘度もチェックされます。同様に、砂糖の融点が監視されます。最後に、キャンディーが硬すぎたり柔らかすぎたりしないように、乾燥しているキャンディーコーンの水分を注意深く監視します。

副産物/廃棄物

キャンディコーンの製造後、未使用の材料やスクラップはほとんど残っていません。最も重要なことは、コーンスターチは製品とは別に完全にふるいにかけられ、乾燥され、再びふるいにかけられて、すぐに再利用できるようにすることです。一般的に、正しい色ではないキャンディースラリーは簡単に修正できます。なんらかの形が崩れている、または劣っていると考えられるキャンディコーンは、溶かして再利用することができます。もちろん、床に落ちたキャンディーは再利用されません。

製造プロセス