救急車

救急車は、重病やけがをした人を医療施設に運ぶために特別に設計された自走車です。ほとんどの救急車は自動車ですが、ヘリコプター、飛行機、ボートも使用されています。救急車の内部には、1人以上の患者と数人の救急医療従事者のためのスペースがあります。また、途中で患者の状態を安定させるために使用されるさまざまな消耗品や機器が含まれています。

背景

初期の救急車は、一人で歩くことができなかった病気や負傷した兵士を運ぶために使用された単純な二輪カートでした。救急車という言葉はラテン語の救急車に由来します 歩き回ったり動き回ったりすることを意味します。患者を医療施設に輸送するために特別に使用された最初の救急車は、1700年代後半に、ナポレオン軍の外科医であるドミニクジャンラレイによってフランスで開発されました。ラリーは、負傷した兵士が野戦病院に運ばれるのにほぼ丸一日かかり、その間にほとんどの兵士が「援助を求めて」死亡したと述べた。より迅速な援助を提供し、より迅速な輸送を提供するために、彼は、担架で数人の患者のための部屋を備えた医療官と助手が配置された馬車を設計しました。

アメリカ合衆国で最初の軍用救急隊は、南北戦争中の1862年に北軍の一部として組織されました。米国で最初の民間救急車サービスは、3年後にシンシナティ商業病院によって組織されました。世紀の変わり目までに、ほとんどの主要な病院は独自の救急車を持っていました。最初の電動救急車は1899年にシカゴで稼働しました。

主要な病院がなかった地域では、地元の葬儀屋の霊柩車が患者を担架で運ぶことができる唯一の車両であることが多く、多くの葬儀場も救急車サービスを提供していました。その結果、救急車と霊柩車の設計と建設は、長年にわたって密接に関連していました。

ほとんどの初期の救急車は、単に患者を輸送することを目的としていました。医師または消防署の救助隊が応急処置を行った後、患者は救急車の後ろに積み込まれ、病院にすばやく移動しました。場合によっては、医者が一緒に乗ったが、ほとんどの場合、患者は一人で無人で乗った。 1966年に連邦政府が高速道路安全法を可決したときに劇的に変化した米国。その多くの基準の中で、新しい法律は救急車の設計と救急医療の要件を設定しました。低めの霊柩車のようなボディを備えた救急車は、追加の人員と設備を収容するために、高ボディのバンに置き換えられました。ラジオが設置されました。多くの救急車は、救命薬や薬の備蓄とともに、心臓除細動器のような高度な機器を搭載していました。

今日、救急車にはさまざまな形やサイズがあります。最も単純な設計は、一次救命処置(BLS)を提供するために装備されていますが、より大きく、より洗練された設計は、二次救命処置(ALS)を提供するために装備されています。救急車は、民間企業、病院、地元の消防署または警察署、あるいは別の市営組織によって運営されている場合があります。

救急車メーカーは、自社で製造するのではなく、他のサプライヤーから多くのコンポーネントを購入しています。ボディフレームワークは通常、成形または押し出しアルミニウムで作られています。外壁は塗装されたアルミシートで、内壁は通常ビニールコーティングまたはラミネートプラスチックで覆われたアルミシートです。下張り床は合板でできているか、アルミニウムシートにラミネートされたオープンコアのプラスチック製ハニーコームを使用することができます。内部の床の敷物は通常、簡単に掃除できるように両側に部分的に伸びるシームレスな工業用グレードのビニールです。

救急車メーカーは、自社で製造するのではなく、他のサプライヤーから多くのコンポーネントを購入しています。ボディフレームワークは通常、成形または押し出しアルミニウムで作られています。外壁は塗装されたアルミシートで、内壁は通常ビニールコーティングまたはラミネートプラスチックで覆われたアルミシートです。下張り床は合板でできているか、アルミニウムシートにラミネートされたオープンコアのプラスチック製ハニーコームを使用することができます。内部の床の敷物は通常、簡単に掃除できるように両側に部分的に伸びるシームレスな工業用グレードのビニールです。

原材料

救急車メーカーは、自社で製造するのではなく、他のサプライヤーから多くのコンポーネントを購入しています。これらには、車両の運転台とシャーシ、警告灯とサイレン、ラジオ、ほとんどの電気システムコンポーネント、冷暖房コンポーネント、酸素システムコンポーネント、および窓、ラッチ、ハンドル、ヒンジなどのさまざまなボディトリム部品が含まれます。

救急車が別のボディを持っている場合、ボディフレームワークは通常、成形または押し出しアルミニウムで作られています。外壁は塗装されたアルミシートで、内壁は通常ビニールコーティングまたはラミネートプラスチックで覆われたアルミシートです。下張り床は合板でできていてもよいし、アルミニウムシートにラミネートされたオープンコアのプラスチックハニカムを使用していてもよい。内部の床の敷物は通常、簡単に掃除できるように両側に部分的に伸びるシームレスな工業用グレードのビニールです。

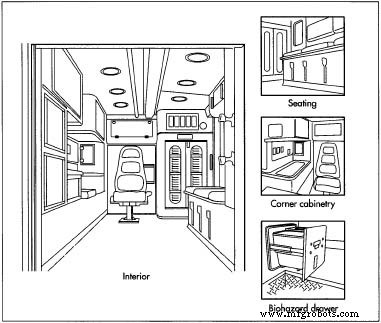

病室の内部キャビネットは通常アルミニウム製で、ドアには透明で飛散しにくいプラスチックパネルが付いています。救急車本体の左前方部分の患者の頭と胴体の真向かいにある「アクションエリア」のカウンターと壁面は、通常、血液の影響に抵抗するためにステンレス鋼のシームレスシートで覆われています。他の体液。インテリアシートやその他の布張りのエリアには、ビニールカバー付きの難燃性フォームパッドがあります。内部のグラブハンドルとグラブレールはステンレス鋼で作られています。他の内部トリム部品は、さまざまなゴムまたはプラスチック材料でできている場合があります。

デザイン

救急車の設計は3つのカテゴリに分類されます。タイプIの救急車は、トラックのシャーシ上にモジュール式または取り外し可能なボディが組み込まれています。トラックキャブは小さな窓を介してボディに接続されていますが、キャブの乗員は救急車のボディに入るには車の外に出る必要があります。タイプIIの救急車は、屋根が高くなっているバンを使用します。バン構造のため、室内空間は限られていますが、キャブの乗員は内側から簡単にボディに入ることができます。タイプIIIの救急車は、切り取られたバンのシャーシ上にモジュール式のボディが組み込まれています。この設計は、より大きなモジュラーボディの容量とバンのウォークスルーアクセシビリティを組み合わせたものです。

救急車の連邦要件は、General Services Administration Standard KKK-A-1822:Federal Specification forAmbulancesによって定義されています。全体的な構造、電気システム、緊急警報灯、および救急車の設計の他の多くの側面をカバーしています。一部の州はこの連邦基準を採用していますが、他の州には独自の設計要件があります。救急車は自動車であるため、連邦自動車安全基準(FMVSS)が車両部分に適用されます。特定の労働安全衛生局  内部キャビネットは通常アルミニウム製で、ドアには透明で飛散しにくいプラスチックパネルが付いています。 「アクションエリア」のカウンターと壁の表面は、通常、血液やその他の体液の影響に抵抗するために、ステンレス鋼のシームレスなシートで覆われています。インテリアシートやその他の布張りのエリアには、ビニールカバー付きの難燃性フォームパッドがあります。内部のグラブハンドルとグラブレールはステンレス鋼で作られています。他の内部トリム部品は、さまざまなゴムまたはプラスチック材料でできている場合があります。血液感染性および空気感染性病原体に関する(OSHA)基準も適用されます。これらの規格の枠組みの中で、メーカーは特定の機能と材料を指定して、市場で独自の利点を製品に提供することができます。

内部キャビネットは通常アルミニウム製で、ドアには透明で飛散しにくいプラスチックパネルが付いています。 「アクションエリア」のカウンターと壁の表面は、通常、血液やその他の体液の影響に抵抗するために、ステンレス鋼のシームレスなシートで覆われています。インテリアシートやその他の布張りのエリアには、ビニールカバー付きの難燃性フォームパッドがあります。内部のグラブハンドルとグラブレールはステンレス鋼で作られています。他の内部トリム部品は、さまざまなゴムまたはプラスチック材料でできている場合があります。血液感染性および空気感染性病原体に関する(OSHA)基準も適用されます。これらの規格の枠組みの中で、メーカーは特定の機能と材料を指定して、市場で独自の利点を製品に提供することができます。

製造

プロセス

救急車は通常、改造された組立ラインプロセスで製造されます。このプロセスでは、車両または車体が組立ラインに沿って引っ張られるのではなく、プラントのある固定領域から別の固定領域に移動します。設置または組み立てのために、特定の部品が各エリアに運ばれます。メーカーが異なれば、使用するプロセスもわずかに異なります。以下は、モジュラーボディを備えたタイプI救急車を製造するための典型的な一連の操作です。

ボディシェルの構築

- 1救急車本体の構造コンポーネント(床、側面、屋根の支柱、ブレース、ブラケット)は、標準の機械工場の工具を使用して曲げて成形するか、特殊な形状のアルミニウム押し出し材から切り出します。サプライヤーから購入しました。コンポーネントは、ジグと呼ばれる装置で適切な位置に保持され、溶接されてボディフレームワークを形成します。

- 2外装スキンピースは、標準の板金ショップツールを使用して製造され、機械的留め具または接着剤による接合を使用してフレームワークの外側に固定されます。外部コンパートメントは所定の位置に製造され、溶接されています。最後に、ボディの外部ドアが製造され、ヒンジに固定されます。

- 3次に、ボディシェルの外側を洗浄し、研磨し、プライマーでスプレー塗装します。次に、シーラーを塗布します。これに続いて、通常は白のベースペイントが続き、次にベースカラーを保護して表面に光沢のある外観を与えるためにクリアペイントが続きます。各コートの間に、体をオーブンに入れて乾燥させます。

キャブとシャーシの準備

- 4キャブ、シャーシ、およびエンジンの電気システムに追加の配線が追加され、警告灯とサイレンに対応し、ボディに電力を供給します。必要に応じて、追加のスイッチとコントロールがダッシュボードに追加されます。暖房および空調システムも変更される場合があります。

- 車両のフレームレールに5つの穴が開けられ、救急車本体を支えるために取り付けブラケットが取り付けられています。フレームレールは、本体に適した長さにカットできます。

本体の取り付け

- 6塗装されたボディシェルをシャーシ取り付けブラケットに降ろし、ボルトで固定します。

- 7キャブは通常、ボディと同じ背景色で注文され、下塗りやベース/クリア塗装は必要ありません。ほとんどの救急車は、キャブとボディの側面と背面に沿って伸びる1つまたは複数の色付きのストライプで指定されています。キャブとボディのストライプの位置が一致するように、ストライプの周りの領域は紙とテープでマスクされています。次に、ストライプを塗装して乾燥させ、マスキングを取り除きます。

- 8塗装されていないフロントバンパーとリアバンパーを取り付けます。ストライプをペイントするためにミラーが削除されている場合は、ミラーが再インストールされます。

ボディの仕上げ

- 9ボディの壁と天井の電気配線は内側から取り付けられ、フォームパネルが所定の位置に接着されて断熱とノイズを遮断します。配線が整ったら、外部ライトを取り付けて接続し、外部ラッチ、グラブハンドル、窓、その他のトリム部品を取り付けます。

- 10患者の生命維持システムの一部である酸素配管と出口は、体壁に取り付けられています。血液や唾液などの体液を除去するバキュームシステムも搭載。救急車本体に補助暖房・空調システムが必要な場合は、この時点で設置します。

- 11すべてのシステムが整ったら、内部キャビネットを設置し、壁、床、天井を覆います。配電盤はボディの前方コンパートメントに取り付けられ、パネルはキャブとシャーシの電気配線に接続されています。救急車がインバーターで指定されている場合、車両のバッテリーからの12ボルトの直流を特定の医療機器で使用するために120ボルトの交流に変換します。このときにも取り付けられます。

- 12別の場所で購入または組み立てられたシートと室内装飾品は、所定の位置に固定されています。最後のステップとして、内部のグラブハンドル、コンテナ、およびトリムピースが取り付けられます。

品質管理

救急車の設計はいくつかの基準によって規制されており、製造業者はそれらの基準に確実に準拠するために適切な措置を講じる必要があります。各システムは、製造プロセスの一環として、適切な設置と操作について検査およびテストされています。さらに、ボディのアルミニウムからヘッドレストのフォームまで、すべての材料が必要な仕様を満たすようにメーカーによって認定されています。

未来

多くの消防署は、彼らの電話の約80-90%が救急医療のためであるのに対し、10-20%だけが火事のためであることに気づいています。救急医療の場合、消防車に加えて救急車を呼ぶ必要があります。一部の消防署は、大型のポンプやはしご車ですべての電話に応答する代わりに、救急車や救急車の設備と患者の輸送機能を、小さなパンパー。これらのコンビネーション車両は、車両事故などで発生する可能性のある小さな火災など、さまざまな緊急事態に対応できます。これにより、大型の消防車両の摩耗が軽減され、2台の車両を同じ事故に派遣する必要がなくなります。将来的には、米国の交通渋滞の増加と人口の平均年齢の増加により、救急医療の電話の数が増えると予想されます。この場合、多くの地域で単機能救急車が多機能コンビネーション車両に置き換わることが予想されます。

製造プロセス