衝突試験用ダミー人形

背景

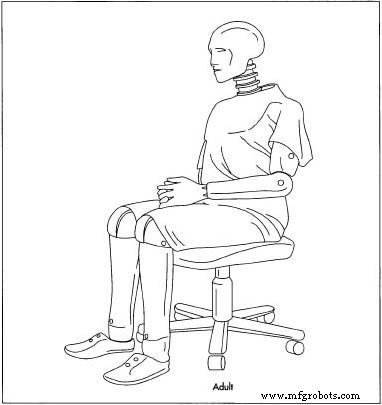

ファッションマネキンのように、ダミーは人間のように見えますが、その肌の深さ以上の美しさは、ハイテク機器と最先端の体格で構成されています。そして腹話術師のバージョンのように、衝突試験用ダミー人形は、シートベルトの安全性のための非常に効果的な一連のテレビコマーシャルを除いて話すことができません。

世界中の高速道路の安全機関は、自動車をレンガの壁にぶつけて損傷を観察し、自動車の性能に関するデータを生成するクラッシュワージネステストに依存しています。テスト車両の乗員は、人体に似て反応するように製造され、高度な計装が搭載された衝突試験用ダミー人形(正式には「擬人化テストデバイス」と呼ばれます)です。計器は、加速、速度、衝撃時の減速、衝撃力、および各ダミーの胴体と手足のさまざまな動きと変形に関する情報を記録します。これらのデータは安全技術者によって研究され、人間の居住者の行動と彼らの潜在的な怪我に関連しています。

衝突試験法は、広く受け入れられているにもかかわらず、大きな欠陥があります。自動車(または他の車両)は、テストの目的に応じて、部分的または完全に損傷しています。ダミーは何度も改造して再利用できますが、人体のあらゆる複雑さに対応する能力は常に完璧になっています。

歴史

1940年代後半以前は、自動車は死体を使用してテストされていました。怪我は実体で観察できましたが、死体は呼吸する柔軟な存在のようには反応しませんでした。クラッシュテストダミーズは、レール上のロケット推進そりに取り付けられた航空機の射出座席をテストするために、米国空軍との契約の下で1949年に開発されました。 「シエラサム」は最初のダミーでした。自動車業界は後に同じタイプのダミーを使用して、ラップシートベルトとショルダーハーネスを開発しました。シエラサムは、統計的に正しい体重と関節のある手足を持つ平均的な成人男性に似ていました。しかし、サムの背骨と首は硬直していました。排出経路をたどるときの彼の頭の加速度を測定することはできたが、これは潜在的な頭部外傷を評価するには十分とは言えなかった。

1952年までに、マーク1は生きた男の石膏鋳造物から製造され、このダミーは最先端技術の大幅な改善を示しました。彼の頭蓋骨には、加速度と衝撃力を測定するためのセンサーが収納されており、2枚のアルミニウムから鋳造されました。 Mark lの脊椎は、実際のバックボーンの可動域をシミュレートするためのスペーサーを備えた一連の球関節で構成されていました。ダミーには、鋼管のリブ、ビニールの皮、泡の肉のセットもありましたが、手足は硬いものでした。 1956年までに開発された他のダミーは、選択された範囲の動きを測定するために変更され、計測されました。平均以外のサイズと重量のダミーが初めて作成され、これらのマーク1後のダミーは、トラクターの安全性、水中脱出用のカエルのスーツ、および米国航空宇宙局の宇宙研究の飛行と安全性の側面をテストするために使用されました。 (NASA)。

宇宙計画は、ダミー設計の次の進歩を動機付けました。宇宙カプセルの座席に固定された宇宙飛行士に対するロケット推力の影響を評価するために、アメリカとヨーロッパの宇宙プログラムは、グラマン-アルダーソン研究ダミー(GARD)の発明に資金を提供しました。着席した宇宙飛行士は、ロケットの推力の方向と完全に一致している必要がありました。そうしないと、人と座席の両方がねじれてしまいます。重心の位置を特定し、慣性モーメント(加速度とともに回転する傾向)を評価するプロセスがこの耐久性のあるダミーにうまく組み込まれているため、GARDは重要な技術的ステップでした。 GARDは、射出座席のテストに引き続き使用されます。これは、座席がこのマネキンの動作範囲を制限し、エンジニアが回転、加速履歴、および人と座席の間の応力を測定するのに十分な単純さを維持しているためです。

1966年まで、航空業界、軍事航空、宇宙計画がテスト用ダミー人形の開発を主導していました。自動車産業は、自動車の死亡者が拘束システムを評価するためにダミーのリブケージ、脊椎、骨盤、および腹腔の改善の必要性を強調したため、その年に衝突試験用ダミー人形を開発する原動力になりました。体の別々の範囲での数学モデルと実験は、動きがバネ接続でシミュレートできることを示しました。ばねは衝撃で動き、また跳ね返るので、むち打ちのような効果を調べることができます。ラップセーフティベルトのテストは骨盤の損傷に集中しましたが、ショルダーハーネスの開発では、ダミーに胸骨(胸骨)、鎖骨、および肩甲骨が必要でした。利用されたダミーは、内臓の動きを模倣する計装された内臓嚢を備えていました。太もも、胸、頭の空洞にも器具を設置し、より複雑な動きや力のたわみを研究できるようにしました。

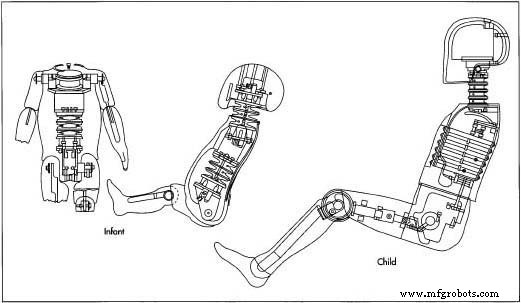

1970年までに、大人サイズの男性のダミーは、子供と女性のより小さな割合を正確に表していないことが明らかになりました。実際、小さな体格へのいくつかの怪我は、平均的なダミーによって安全であることが証明されたベルトとハーネスによって引き起こされていました。より大きな男性モデルと最初の女性ダミーは1970年に製造され、SierraStanとSierraSusieと名付けられました。その同じ年、彼らはシエラサミー(6歳)とシエラトッドラー(3歳)と一緒に家族に加わりました。どちらの子供も体重分布が正しくありませんでしたが、少なくとも彼らは初めて代表され、研究されました。

子どもの負傷を評価する問題は、自動車事故の際に従来通り立っているか座っていないために多くの子どもが負傷しているという事実によって複雑になりました。したがって、可動域と潜在的な影響は、拘束されていない子供にとってはるかに変動しやすい。子ダミーの再設計がすぐに続き、子ダミーへの変更は、1970年代から1990年代まで衝突試験設計の最も熱心に追求された領域であり続けました。 1970年代には、データの改善により、子供は大人よりも柔軟な骨格としなやかな手足の関節になり、車内のさまざまな位置に適応できるようになり、計装が改善されて、より広範囲の変数を測定または解釈できるようになりました。チャイルドシート、ブースターシート、エアバッグの開発とテストでは、幼児、幼児、および若者のダミーに特別な注意を払う必要がありました。

コンピューター分析の改善も、1970年代半ばまでに衝突試験に革命をもたらしました。コンピューターによる方法では、テスト用ダミー人形の動作におけるほぼ40の異なるパラメーターの測定が可能でした。建設資材も同様に改良され、リアルで完全に関節のあるダミーが可能になりました。人間の骨の振る舞いを再現するために、ダミーの骨は、ダミーを再び使用できるように、より大きな破壊強度を備えたグラスファイバーで製造されました。これらの多くの適応により、ますます特殊なダミーが生まれました。そのため、スーパーモーフィックダミーのようなモデルは、自動車の衝突テスト専用に作成されました。これらは、排出テストには脆弱すぎました。

航空機試験ダミーの専門分野には、軍用機からの射出中のフレアによる負傷を防ぐために拘束装置を試験するために特別に作成されたLimb Restraint Evaluator(LRE)擬人化マネキンが含まれていました。他の専門のダミーは、実験的なパラシュート、ヘリコプターの墜落、およびレーシングカーをテストしました。たとえば、レースカー(インディアナポリス500マイルレースまたはチャンピオンシップオートレーシングチーム[CART]サーキットでレースされるタイプ)が関与するクラッシュのテストでは、ドライバーが着用する重いレーシングヘルメットが衝撃による損傷から頭を保護することが示されました、しかしヘルメットの重量は首の怪我のリスクを高めます  1950年代と1960年代に製造された最初のクラッシュテストダミーズは、体型の違いに対処していませんでした。これらの最初のダミーは統計的に正しい成人男性であり、そのため、典型的な乳児、子供、および女性の体型を表すことはほとんどありませんでした。 1970年までに、ダミーの欠点が明らかになり、さまざまな体型が製造されました。首を伸ばすからです。インディカーがコンクリートの壁に衝突すると、車の速度は70ミリ秒で時速40マイル(64 km)低下し、ドライバーは重力の60倍の衝撃を感じます。ダミーのセンサー「ブラックボックス」は、クラッシュの進行中に、1秒間に2,000回動作するすべての力を評価します。

1950年代と1960年代に製造された最初のクラッシュテストダミーズは、体型の違いに対処していませんでした。これらの最初のダミーは統計的に正しい成人男性であり、そのため、典型的な乳児、子供、および女性の体型を表すことはほとんどありませんでした。 1970年までに、ダミーの欠点が明らかになり、さまざまな体型が製造されました。首を伸ばすからです。インディカーがコンクリートの壁に衝突すると、車の速度は70ミリ秒で時速40マイル(64 km)低下し、ドライバーは重力の60倍の衝撃を感じます。ダミーのセンサー「ブラックボックス」は、クラッシュの進行中に、1秒間に2,000回動作するすべての力を評価します。

テストダミー技術は、エアバッグの設計とテストによって再び開発が加速しました。ダミーファミリーはさらに多様化され、さらに多くの体型が含まれるようになりました。エアバッグ展開による死亡者は、統計的次元外の人々の間で最も頻繁に発生しました。これらの「位置がずれた小さな居住者」またはOOPの居住者は、マネキンのより進化的な変化を刺激しました。エアバッグの展開により、ダミーは設計能力を超える力にさらされました。エアバッグのテストとサイドインパクトエアバッグの開発のおかげで、ダミーファミリーへの大幅なアップグレードが1997年までに行われました。

原材料

衝突試験用ダミー人形の本体は、アルミニウム、青銅、または鋼(設計、目的、および本体部品に応じて)で構成される金属部品と、金属メッキ材料で構成されています。ほとんどのデザインには多種多様なプラスチックも組み込まれており、プラスチックには、デルリン(耐久性のあるアセテート樹脂の一種)、ウレタンおよびポリウレタンフォーム、ビニールなどがあります。ほとんどのダミーは現実をシミュレートするために服を着ており、特定のベンダーは、ダミーの重要なターゲットまたは測定ポイントをマークするための衣服、塗料、および接着剤を提供しています。実際、多くのダミー構成要素に使用される外部サプライヤーだけでなく、ダミー設計を承認する連邦試験機関は、一部の材料に使用する必要がある特定のベンダーを指示します。

ダミーメーカーは、計装をほとんどまたはまったく提供していません。設計は計装を確保するためのスペースを提供しますが、計装は実際のテスト条件に固有であるため、ダミービルダーの顧客が独自に設置します。一部の小型ポテンショメータはメーカーの製品ラインに組み込まれている場合がありますが、加速度計や負荷測定センサーなどのより高度な機器は、顧客が自社の機器パッケージまたは専門ベンダーから選択します。

デザイン

クラッシュテストダミーズの設計は、政府機関、ダミーメーカー、自動車メーカーなどの顧客に限定された複雑で孤立したプロセスです。ダミーメーカーは、独自のデザインを作成する責任を負いません。代わりに、図面パッケージ、建設仕様のセット、および必要なテストの仕様をNational Traffic Safety Administration(NTSA)から受け取ります。ヨーロッパの機関は、ダミーの製造業者に同様の一連の文書を提供しています。ダミーの作成、修理または改造、事故後のトラウマの観察の経験に基づいて、ダミーの製造業者とユーザーは、設計変更に情報を提供しています。 NTSAは、事故報告、車両内の位置、体格と身体の発達の変化、剖検、シミュレーションなど、多数のデータに基づいて設計を行っています。生体力学の専門家は、利用可能なすべてのデータを分析し、メーカーに送信される仕様を作成します。

製造

プロセス

クラッシュテストダミーズの製造は、設計が複雑であり、世界に認定メーカーが少ないため、非常に独占的です。すべての設計と構造は非常に高い基準を満たし、「Bグレード」のクラッシュテストダミーズはありません。

- 新しい衝突試験用ダミー人形の図面と仕様のパッケージを受け取ったら、メーカーはまず、特定のベンダーから購入する必要のある部品と材料、さまざまな承認済みベンダーから購入する必要のある部品と材料を決定します。自社製。例として、ダミーの衣類は特定のベンダーから提供されています。ただし、ビニールスキンをサポートするために使用されるフォームの場合、特定のベンダーの命名は避けられ、メーカーは特定の同等物を満たす必要があります。

- 切断または鋳造される金属片のパターンと型は設計図から作成され、金属片を作成するために必要な工具が準備されます。それらは鋳造され、切断され、3回も熱処理され、メッキされ、機械加工されて、完成した部品をトリミング、平滑化、および精製します。最後に、金属片は、同じく指定されている留め具を使用して組み立てられます。

- プラスチックも同様に設計、工具、射出成形または部品や材料に適したその他の方法で成形されます。プラスチックも機械加工され、組み立てられるか、金属部品に取り付けられます。

- ダミーの金属とプラスチックの本体を組み立てた後、スキンをダミーに取り付けます。一部のスキンは、ダミーに成形されたビニールで構成されており、ビニールの下にフォームが注入されており、本物に似た肌にハリと柔軟性を与えています。他のスキンは、フォーム層で裏打ちされたビニール片で構成されています。これらのピースは、服のように着脱できます。頭を覆う肌はすべてアルミ製の頭蓋骨にフィットするワンピースです。色もダミーの肌にとって非常に重要です。多くのお客様は肌色を望んでいますが、撮影されるテストでダミーを使用する場合は、赤または黄色の色の肌が好まれることがあります。黄色と赤の色調により、フィルムの動きを正確に測定しやすくなります。

- ダミーは、計装とケーブル接続用の開口部を備えて設計されています。これらは、頭蓋骨、胸部、腹腔、太ももなど、体のより大きな部分にあります。工場でダミーに衣服を装着したり、顧客に提供したりして、計装を挿入した後にダミーに服を着せることができます。

品質管理

品質管理は、製造が検討される前に、NTSA(または他の機関)によって厳密に指定されています。ダミーの組み立て業者は、彼らの「家族」が何千人もの一般市民の安全のために犠牲になることをよく知っているので、彼らは品質問題に対して強い責任を感じています。ボディの一部が完成し、ボディとヘッド全体が組み立てられると、ダミーはキャリブレーションラボで一連の厳格なテストを経て、必要なテストが実行され、製品がすべての詳細に準拠していることを確認するために測定が行われます。設計図と仕様。テストには、ヘッドドロップテスト、胸部(胸部)の衝撃が含まれます  衝突試験用ダミー人形は、アルミニウム、青銅、または鋼からなる金属部品と金属メッキ材料でできています。 。ほとんどのデザインには多種多様なプラスチックも組み込まれており、デルリン(耐久性のあるアセテート樹脂の一種)、ウレタンおよびポリウレタンフォーム、ビニールなどがあります。ほとんどのダミーは現実をシミュレートするために服を着ており、特定のベンダーは、ダミーの重要なターゲットまたは測定ポイントをマークするための衣服、塗料、および接着剤を提供しています。実際、多くのダミー構成要素に使用される外部サプライヤーだけでなく、ダミー設計を承認する連邦試験機関は、一部の材料に使用する必要がある特定のベンダーを指示します。ダミーの使用に応じて、頭蓋骨、首、膝、その他の主要な関節、および場合によっては手足の他の部分のテストとキャリブレーション。ダミーが表現しようとしている体格のタイプに応じて、テスト結果は異なります。たとえば、子供の頭の質量は大人の頭の質量よりも劇的に小さいため、ヘッドドロップテストはまったく異なります。一連の証明書(出生証明書の一種)は、その耐用年数を通じてダミーと一緒に保持され、キャリブレーションテストを証明し、再構築、改造、および再キャリブレーションに使用します。

衝突試験用ダミー人形は、アルミニウム、青銅、または鋼からなる金属部品と金属メッキ材料でできています。 。ほとんどのデザインには多種多様なプラスチックも組み込まれており、デルリン(耐久性のあるアセテート樹脂の一種)、ウレタンおよびポリウレタンフォーム、ビニールなどがあります。ほとんどのダミーは現実をシミュレートするために服を着ており、特定のベンダーは、ダミーの重要なターゲットまたは測定ポイントをマークするための衣服、塗料、および接着剤を提供しています。実際、多くのダミー構成要素に使用される外部サプライヤーだけでなく、ダミー設計を承認する連邦試験機関は、一部の材料に使用する必要がある特定のベンダーを指示します。ダミーの使用に応じて、頭蓋骨、首、膝、その他の主要な関節、および場合によっては手足の他の部分のテストとキャリブレーション。ダミーが表現しようとしている体格のタイプに応じて、テスト結果は異なります。たとえば、子供の頭の質量は大人の頭の質量よりも劇的に小さいため、ヘッドドロップテストはまったく異なります。一連の証明書(出生証明書の一種)は、その耐用年数を通じてダミーと一緒に保持され、キャリブレーションテストを証明し、再構築、改造、および再キャリブレーションに使用します。

副産物/廃棄物

ダミー製造による副産物はありません。廃棄物は、リサイクル可能な金属とプラスチックに限定されています。

未来

コンピューター技術により、衝突試験用ダミー人形は、設計の改善、試験方法、機器の小型化、およびデータ分析を通じて、人間の活動の極限に適応できるようになりました。ただし、最終的には、コンピューターがダミーの家族にとって致命的となる可能性があります。コンピュータシミュレーションは非常に高度になり、自動車事故、車両自体の損傷、および乗員の負傷を表すことができます。シミュレーションは、すべてではないにしても一部の破壊的なテストを排除するため、自動車メーカーにとって魅力的です。これは、テストごとに約750,000ドルの費用がかかります。衝突をシミュレートした後、車両の乗員を調べることができ、特に頭と背骨の負傷の詳細を分析することができます。新車モデルの設計生産スケジュールから最大3か月の設計時間を削除でき、さまざまなサイズのドライバーや乗客にとって、新しい設計の方が安全な場合があります。

一方、ダミーメーカーは家族がここにいると主張しています。より多くの修正と複雑さ、そして技術的応用により、クラッシュテストダミーズは車両性能の信頼できるバロメーターになりました。政府機関はこれを認識しており、非常に特殊な怪我に焦点を当てたダミーとセンサーを製造するようメーカーに求めています。 1995年、この焦点は下肢、足の動き、および正面からの衝撃によって引き起こされたアキレス腱の損傷に向けられました。ハイブリッド350(1997年に認定)の脚をバイオニックの男性の脚に似せた新しいセンサー。 1999年には、機関、大学、製造業者間の共同研究を通じて、後方衝突衝突と最先端の椎骨の開発に重点が移りました。事故の際に打撲傷や擦り傷を負う皮膚類似石への関心も高まっています。これらの開発からのデータはまた、皮膚損傷の治療を改善する上で医師を支援します。人間の対応物と同様に、衝突試験用ダミー人形は、私たちの命と手足を救う目的で進化し続けています。

製造プロセス