使い捨ておむつ

背景

使い捨ておむつは、2枚の不織布の間に挟まれた吸収パッドで構成されています。パッドは体液を吸収して保持するように特別に設計されており、不織布はおむつに快適な形状を与え、漏れを防ぐのに役立ちます。これらのおむつは、吸収パッドが最初に真空成形され、次に透過性のトップシートと不透過性のボトムシートに取り付けられる多段階プロセスによって作られています。コンポーネントは、熱または超音波振動の適用によって一緒に密封されます。おむつの端を適切な形にまとめるために弾性繊維がシートに取り付けられているため、赤ちゃんの脚や股間にぴったりとフィットします。適切に装着されると、使い捨ておむつは、透過性のトップシートを通過してパッドに吸収される体液を保持します。

使い捨ておむつは比較的最近の発明です。実際、1970年代初頭まで、母親は古典的な布おむつに代わるものがありませんでした。綿のおむつは、柔らかく、快適で、天然素材でできているという利点があります。それらの不利な点は、それらの比較的低い吸収性およびそれらが洗濯されなければならないという事実を含む。これらの問題を克服するために、使い捨ておむつが開発されました。初期の使い捨て製品は、吸収材として木材パルプの綿毛、セルロースの詰め物、綿毛のセルロース、または綿繊維を使用していました。しかし、これらの材料は、その重量に対してあまり水分を吸収しませんでした。その結果、これらの材料で作られたおむつは非常にかさばりました。この問題に対処するために、より効率的な吸収性ポリマーが開発されました。

1970年代以降、使い捨ておむつ技術は進化を続けてきました。実際、過去25年間で、おむつの設計と建設に関連する約1,000件の特許が発行されています。今日のおむつは、機能性が高いだけでなく、特定の性別や年齢に合わせた特別なサイジングやカラーリング、子供が濡れていることを示す色の変化インジケーター、再取り付け可能なVelcroTMタイプのクロージャーなどの高度な機能を備えています。これらの革新により、使い捨ておむつ市場の大きなシェアを獲得することが可能になりました。 1996年、使い捨ておむつの売上高は米国だけで40億ドルを超えました。プロクター・アンド・ギャンブルとキンバリークラークは2つの最大のブランド名メーカーであり、その売上高は市場の80%近くを占めています。残りの20%の大部分は、ストアブランドとジェネリックおむつを製造する自社ブランドメーカーが占めています。

原材料

吸収パッド

おむつ、布おむつ、または使い捨てのおむつの最も重要な特性は、水分を吸収して保持する能力です。布おむつに使用される綿素材は適度に吸収性がありますが、合成ポリマーは天然繊維の容量をはるかに超えています。今日の最先端の使い捨ておむつは、水中でその重量の15倍を吸収します。この驚異的な吸収能力は、おむつのコアにある吸収パッドによるものです。このパッドは、親水性または水を好むポリマーと木材パルプなどの繊維材料の2つの重要な要素で構成されています。ポリマーは、アクリル酸ナトリウム、アクリル酸カリウム、またはアクリル酸アルキルなどのアクリル酸誘導体の微粒子でできています。これらの高分子粒子は、水中でその重量の何倍も保持する小さなスポンジとして機能します。微視的には、これらのポリマー分子は長い鎖やロープに似ています。これらの化学的「ロープ」の一部は、水分子と相互作用するように設計されています。ポリマーの他の部分は、架橋として知られているプロセスで異なるポリマー分子と化学的に結合する能力を持っています。これらの高分子鎖の多くが架橋されると、水溶性ではないが大量の水を吸収できるゲルネットワークを形成します。この能力を持つポリマーは、ヒドロゲル、超吸収剤、または親水コロイドと呼ばれます。架橋の程度に応じて、ゲルネットワークの強度を変えることができます。ゲル強度は、応力下でポリマーが変形または流動する傾向に関連しているため、これは重要な特性です。強度が高すぎると、ポリマーは十分な水分を保持できません。低すぎると、ポリマーが変形しやすくなり、パッドの最も外側の粒子が水を吸収する速度が速すぎて、水が内側のパッド粒子に到達するのを妨げるゲルが形成されます。ゲルブロッキングとして知られるこの問題は、ポリマーマトリックス全体に木材パルプ繊維を分散させることで克服できます。これらの木部繊維は何千もの小さなストローとして機能し、水をより速く吸い上げ、マトリックス全体に効率的に分散させて、ゲルのブロッキングを防ぎます。メーカーは、ポリマーと繊維材料の組み合わせを最適化して、可能な限り最も効率的な吸収性を実現しています。

不織布

吸収パッドはおむつのコアにあります。おむつの本体を形成する不織布シートによって所定の位置に保持されます。不織布は、その製法が従来の生地とは異なります。伝統的な生地は、絹、綿、ポリエステル、羊毛などの繊維を織り合わせて、繊維ループの連動ネットワークを作成することによって作られています。不織布は通常、ナイロン、ポリエステル、ポリエチレン、ポリプロピレンなどのプラスチック樹脂でできており、プラスチック繊維を機械的、化学的、または熱的にかみ合わせることによって組み立てられます。不織布を組み立てる主な方法は、ウェットレイドプロセスとドライレイドプロセスの2つです。 「メルトブロー」法などのドライレイドプロセスは、通常、不織布おむつ布を製造するために使用されます。この方法では、プラスチック樹脂が溶けて押し出されるか、空気圧によって小さな穴から押し出されます。空気で吹き飛ばされた繊維の流れが冷えると、繊維はシート上に凝縮します。次に、加熱されたローラーを使用して繊維を平らにし、それらを結合します。ポリプロピレンは通常、透過性のトップシートに使用される材料ですが、ポリエチレンは非透過性のバックシートに最適な樹脂です。

その他のコンポーネント

弾性糸、ホットメルト接着剤、テープやその他のクロージャーのストリップ、装飾の印刷に使用されるインクなど、他にもさまざまな補助コンポーネントがあります。

製造

プロセス

吸収パッドの形成

-

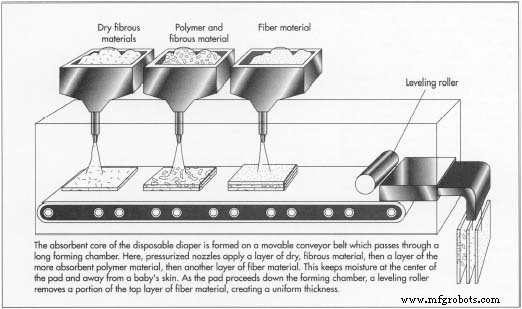

1吸収パッドは、長い「成形チャンバー」を通過する可動コンベヤーベルト上に形成されます。チャンバー内のさまざまなポイントで、加圧ノズルがポリマー粒子または繊維状材料のいずれかをコンベヤー表面にスプレーします。コンベヤーの底に穴が開いており、パッド材料がベルトに吹き付けられるときに、下から真空が適用され、繊維が引き下げられて平らなパッドが形成されます。

吸収性ポリマーをパッドに組み込むために、少なくとも2つの方法が採用されてきた。 1つの方法では、ポリマーは、繊維を供給する同じ供給原料に注入される。この方法では、吸収性ポリマーが全長、幅、厚さ全体に均一に分散したパッドが製造されます。方法に関連する問題は、微粒子が真空によってコンベヤーの穿孔を通って引っ張られるため、吸収剤の損失が発生する可能性があることです。したがって、それは高価で厄介です。この方法では、吸収剤が片側からのみ失われ、反対側からは失われないため、パッドの吸収が不均一になります。

ポリマーと繊維を塗布する第2の方法は、パッドが形成された後、パッドの上面に吸収性材料を塗布することを含む。この方法では、吸収性材料が上面に集中し、パッド全体にあまり吸収性がないパッドが製造されます。もう1つの欠点は、

この方法では、表面に塗布されたポリマーの一部が失われる可能性があります。さらに、すべての吸収剤がパッドの外側にあるため、このアプローチはゲルブロッキングを引き起こす傾向があります。水分はこの外層に閉じ込められ、中心に拡散する機会がありません。この閉塞は皮膚に水分を保持し、着用者に不快感を与える可能性があります。

この方法では、表面に塗布されたポリマーの一部が失われる可能性があります。さらに、すべての吸収剤がパッドの外側にあるため、このアプローチはゲルブロッキングを引き起こす傾向があります。水分はこの外層に閉じ込められ、中心に拡散する機会がありません。この閉塞は皮膚に水分を保持し、着用者に不快感を与える可能性があります。 これらの問題は、混合ポリマーと繊維状材料を制御することによって解決されます。複数のスプレーディスペンサーを使用して、ポリマーと繊維の複数の層を塗布します。繊維がチャンバーに引き込まれ、パッドの底が形成されると、ポリマーの一部が混合物に添加されて、ポリマーと繊維が組み合わされた層が形成される。次に、より純粋な繊維を上に引っ張ってサンドイッチ効果を与えます。この形成により、吸収性ポリマーが中心に閉じ込められ、繊維状の材料で囲まれたパッドが作成されます。ポリマーはパッドのコアに集中しているため、ゲルの詰まりは問題になりません。また、すべての吸収剤が繊維状物質に囲まれているため、粒子損失の問題も解決します。最後に、このプロセスは、必要な場所にポリマーを分散させるため、より費用効果が高くなります。

- 2パッドが繊維とポリマーの全量を受け取った後、パッドはコンベヤーパスを下って成形チャンバーの出口近くのレベリングローラーに進みます。このローラーは、パッドの上部にある繊維の一部を取り除き、均一な厚さにします。次に、パッドはコンベヤーによって出口を通って移動し、その後の操作で競合するおむつを形成します。

不織布の準備

-

3不織布のシートは、上記のメルトブロープロセスを使用してプラスチック樹脂から形成されます。これらのシートは、「ウェブ」と呼ばれる幅の広いロールとして製造され、おむつで使用するために適切な幅にカットされます。トップシート用とボトムシート用のウェブがあります。不織布は別の場所で作られることが多いため、このステップはパッド形成後に必ずしも順番に行われるとは限らないことに注意する必要があります。製造業者がおむつの生産を開始する準備ができると、これらの大きな布のボルトは、布を組立ラインに供給する特別なローラー装置に接続されます。

- 4プロセスのある時点で、引き伸ばされたゴムバンドが接着剤でバッキングシートに取り付けられます。おむつを組み立てた後、これらのゴムバンドが収縮しておむつを集め、ぴったりとフィットし、漏れを制限します。

コンポーネントの組み立て

- 5プロセスのこの時点では、吸収パッド、トップシート、およびバッキングシートの3つの別個のコンポーネントがまだあります。これらの3つのコンポーネントは長いストリップになっており、一緒に結合しておむつサイズのユニットにカットする必要があります。これは、吸収パッドをポリエチレン底部シートを備えたコンベヤーに供給することによって達成されます。次に、ポリプロピレンのトップシートが所定の位置に供給され、コンパイルされたシートが接着、加熱、または超音波溶接によって接合されます。組み立てられたおむつには、テープのストリップやベルクロ ™ などの他のアタッチメントが付いている場合があります。 、クロージャーとして機能します。

- 6次に、長いロールを個々のおむつにカットし、折りたたんで、輸送用に梱包します。

副産物/廃棄物

おむつの生産は重要な副産物を生み出しません。実際、おむつ業界は他の業界の副産物を使用しています。おむつの製造に使用される吸収性ポリマーは、他の化学工業の生産ラインから残されることがよくあります。ポリマー粒子は他の用途には小さすぎますが、おむつでの使用には適しています。しかし、おむつの製造では、不織布材料とポリマー粒子の両方がかなりの量無駄になります。この無駄を最小限に抑えるために、業界はすべての平方ヤード(メートル)の材料から得られるおむつの数を最適化しようとしています。さらに、成形チャンバーで使用されている余分な繊維とポリマー材料を回収するためにあらゆる試みがなされています。ただし、フィルターの目詰まりやその他の損失のため、これが常に可能であるとは限りません。

品質管理

使い捨ておむつの品質を管理するために使用されるいくつかの方法があり、これらのほとんどは製品の吸収性に関連しています。 1つの重要な点は、吸収パッドのポリマー/繊維比が正しいことを確認することです。ばらつきが大きすぎると、おむつの水分を吸収する能力に影響を与えます。業界の試行錯誤により、最適なパフォーマンスとコストを得るには、繊維と粒子の比率を約75:25から90:10にする必要があることが示されています。この比率よりもさらに重要なのは、これらの粒子のサイズと分布です。約400ミクロン以上の質量中央値の粒子サイズを有する粒子は、流体が体から離れて輸送される速度を高めるために繊維と非常にうまく機能することが確立されている。粒子がこの範囲外で大きく変化すると、ゲルブロッキングが発生する可能性があります。

おむつの吸収性を確立するために業界が使用するいくつかの標準的なテストがあります。 1つは、デマンドウェットアビリティまたは重量分析吸光度と呼ばれます。これらのテストは、一般に負荷時の吸光度(AUL)と呼ばれるものを評価します。 AULは、21,000ダインに相当する圧力、つまり約0.30 lb / sq in(0.021 kg / sq cm)にさらされている間に、ポリマーによって吸収される0.9%食塩水の量として定義されます。このテストは、濡れたおむつに座っている赤ちゃんの効果をシミュレートします。おむつが1時間後に少なくとも24ml / gの吸収性を持っている場合、品質は許容できると見なされます。

吸収性以外の品質管理要因は、おむつのフィット感と快適さに関係しています。おむつのシェルを形成するために使用される不織布の溶融特性に特に注意を払う必要があります。融点の異なる材料を使用すると、最も早く溶ける材料が柔らかくなりすぎて、組立装置に付着する場合があります。生地を引っ張ると、表面が粗くなり、ユーザーに不快感を与える可能性があります。最後に、コンポーネントの位置合わせを注意深くチェックする必要があります。そうしないと、漏れが発生する可能性があります。

未来

使い捨ておむつの製造は、過去数十年にわたって一貫して革新を示してきたハイテク分野です。それでもなお、さらなる改善が必要な分野がいくつかあります。そのような領域の1つは、漏れの低減です。メーカーは、擦れや不快感を引き起こすことなくウエストをよりしっかりと保持するために、改良されたゴムバンドを開発する可能性があります。また、埋め立て地での使い捨ておむつの役割に関する現在の懸念は、製造と配合に影響を与える可能性があります。この懸念は、かさばらず、より生分解性のあるおむつの開発につながる可能性があります。

製造プロセス