カーペット

背景

カーペットは、床面に固定され、壁から壁へと伸びることによって、より一般的な用語「ラグ」と区別される繊維床材です。初期の人々は彼らの住居の床を動物の皮、草、または後に織られた葦のマットで覆いました。人々が綿と羊毛を紡ぐ方法を学んだとき、これらの材料の織られたマットは主に以前の覆いに取って代わりました。紀元前3000年頃<小> エジプト人は鮮やかな色の羊毛の布を亜麻布に縫い付け、床に置きました。

注目すべき最初の絨毯は遊牧民によって織られました。厚いカーペットは持ち運びが簡単で、テント住居の砂の床の上に置かれました。初期の織機も同様に輸送が容易でした。 2つの分岐した枝は、吊り下げられた縦糸を保持する横木で結合され、木製の棒を使用して、結合する横糸を平らにし、緩い縦糸の端がカーペットの山を形成しました。 Pazyrykカーペットは、紀元前500年にさかのぼる最も初期の手織り機カーペットとして記録されています。 中央アジアのアルタイ山脈にある墓で発見されました。

これらの初期の頃から、カーペット織りはトルコ、イラン、インド、中国で最高の芸術形態にまで上昇しました。綿、麻、麻を土台に、羊毛や絹を贅沢なパイルに使って、織工はパイルの糸から結び目を作り、しっかりと叩いた結び目を作ります。このプロセスには時間がかかりました。最高級の手作りカーペットの中には、1平方インチあたり2,400ノット(1平方センチメートルあたり372ノット)ものものがあります。これらの古代の絨毯の鮮やかな色は、茜、藍、天才、ホソバタイセイ、黄土色などの天然染料に由来しています。何人かの織工は色を固定するためにこれらの染料にミョウバンを加えました、そして何人かは彼らのカーペットに金と貴重な宝石を織りました。

ヨーロッパ人は何世紀にもわたって中東から既製のカーペットを熱心に受け取りましたが、フランスが A.D. の周りにムーア人の織工を輸入するまで、カーペット作り自体は大陸に確固たる足場を見つけることができませんでした。 1300年。1600年までに、カーペットギルドはオービュッソンとサヴォンネリー周辺で繁栄していました。イギリスはまた、ペルシャの織工とフランスの織工を輸入し、1700年までに、羊毛で知られるウィルトンとアクミンスターの両方が、絨毯作りの町としてチャーターされました。ヨーロッパでのカーペット作りは、フランスとフランダースの「ブリュッセル織り」から始まりました。この織り方は、ロッドに糸をかけてカットされていないループを作ることで形成されます。ウィルトンのカーペットは、ブリュッセル織りのロッドに代わるブレードでカットされています。 1801年、ジョセフM.ジャカードは、パンチカードを使用して最大6種類の糸の色をテキスタイルに配置するハンドルーム用のデバイスを発明し、生産量を増やしました。この技術は1825年にカーペット織機に採用されました。

米国で最初のカーペット工場は、1791年にフィラデルフィアのウィリアムスプレイグによって建設されました。彼の織機は、英国の発明に基づいて、27インチ(69 cm)のランナーを作り、それらを縫い合わせてより大きなカーペットを作ることができました。 1800年までに、1日で6〜8ヤード(7〜9 m)のカーペットを作ることができました。エラスタス・ブリガムは1825年にマサチューセッツ州クリントンに工場を建設し、1839年に力織機を発明してカーペットの生産量を倍増させました。彼はまた、1877年に最初の織機を発明しました。力織機は何年にもわたって改良されました。間もなく、1台の織機で1日に75ヤード(82 m)の高品質のカーペットを作ることができます。

合成糸は、ステープルファイバーの形またはバルクの連続フィラメントの形でカーペットメーカーに到着します。平均7インチの長さのステープルファイバーは、ベールに到着する緩い個々のストランドです。

合成糸は、ステープルファイバーの形またはバルクの連続フィラメントの形でカーペットメーカーに到着します。平均7インチの長さのステープルファイバーは、ベールに到着する緩い個々のストランドです。

カーペットの生産は20世紀の初めに劇的に変化し、ジョージア州ダルトンで若い起業家のキャサリンエバンスホワイトナーが率いる房状のベッドカバーの生産が急増しました。タフティングは、非常に速いペースで多くのカットされていないループを作成するために、粉砕された生地に糸を打ち込むプロセスです。房状のベッドスプレッド工場は第二次世界大戦によってダルトン地域を支配し、すぐに房状の敷物も生産し始めました。これらの粗く作られたラグの需要は、ベッドカバーの需要と同じくらい大きかった。合成糸に切り替える前に、最初は安価で入手しやすい綿を使用していましたが、比較的製造しやすい広幅の房状のラグ、そして最終的にはカーペットを大量に生産するにつれて、ダルトンカーペットメーカーの数が増えました。かつては贅沢だったカーペットは、ほとんどのアメリカ人にとって手頃な価格になりました。現在、カーペットは全床材の72%を占めており、房状のカーペットが生産量の91.5%を占めており、ダルトン市が世界のカーペット生産量の70%以上を占めています。

原材料

カーペットは染色されたパイル糸で構成されています。糸が縫われる一次裏地;カーペットに強度を加える二次バッキング。一次および二次バッキングを結合する接着剤。そして、ほとんどの場合、カーペットの下に置かれたクッションは、より柔らかく、より豪華な感触を与えます。

今日のパイルヤーンの97%は合成ポリマーでできています。残りの糸はウールで、より高価な織りカーペットで構成されています。合成樹脂は、ナイロン(カーペット全体の66%に含まれる)、アクリル(15%)、ポリエステルなどのプラスチックです。 (15%未満)、およびポリプロピレン(5%未満)。これらのパイルヤーンは、さまざまな有機化合物、または場合によっては有機金属錯体を使用して染色されます。

一次裏地と二次裏地はどちらも主にポリプロピレンの織布または不織布でできていますが、二次裏地の中には、織ると黄麻布のように見える天然繊維であるジュートでできているものもあります。バッキングを結合するために使用される接着剤は、ほぼ普遍的に合成ゴムラテックスです。最も一般的なパディングは再結合(結合ウレタン)ですが、代わりにさまざまな形態の合成ラテックス、ポリウレタン、またはビニールが使用される場合があります。リボンドは、均一なサイズに切り刻まれ、層状にプレスされたリサイクルスクラップウレタンです。まれですが、一部のカーペットのクッションは馬の毛やジュートでできています。カーペットに対して滑らかな表面を保証するために、通常、プラスチックのトップシートが上部に追加されます。

製造

プロセス

米国のほとんどのカーペットは房状になっているので、 WiltonやAxminsterなどの以前のカーペットの織り方は、次の説明では無視されます。

糸の準備

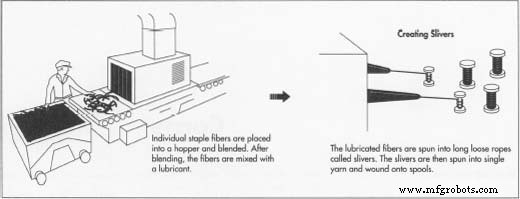

- 1合成糸は、ステープルファイバーの形またはバルクのいずれかでカーペットメーカーに到着します

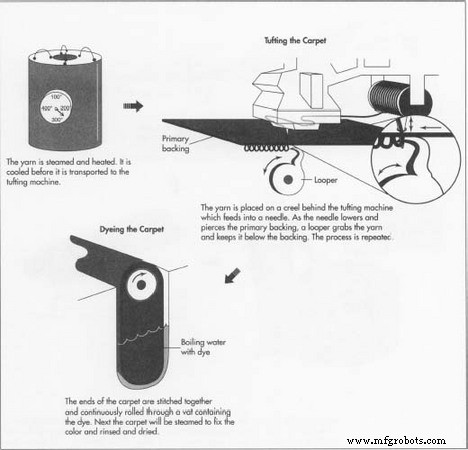

連続フィラメントフォーム。平均7インチ(18 cm)の長さのステープルファイバーは、ベールに到着する緩い個々のストランドです。いくつかのベールは、ホッパー内で1つのバッチにブレンドされます。次に、潤滑後、カーディングマシンによってスライバーと呼ばれる長くて緩いロープに紡がれます。次に、スライバーを引っ張って真っ直ぐにし、紡績して単糸にし、スプールに巻き付けます。単層ステープルファイバー(現在はフィラメントに紡糸されています)とバルク連続フィラメントの両方を撚り合わせて、タフティングに適したより太い二本糸を形成する必要があります。次に、糸を蒸してバルクにし、270〜280°F(132〜138°C)に加熱します。この熱設定により、糸は撚りを固定してその形状を維持します。冷却後、これらの糸はチューブに巻き取られ、タフティングマシンに運ばれます。

連続フィラメントフォーム。平均7インチ(18 cm)の長さのステープルファイバーは、ベールに到着する緩い個々のストランドです。いくつかのベールは、ホッパー内で1つのバッチにブレンドされます。次に、潤滑後、カーディングマシンによってスライバーと呼ばれる長くて緩いロープに紡がれます。次に、スライバーを引っ張って真っ直ぐにし、紡績して単糸にし、スプールに巻き付けます。単層ステープルファイバー(現在はフィラメントに紡糸されています)とバルク連続フィラメントの両方を撚り合わせて、タフティングに適したより太い二本糸を形成する必要があります。次に、糸を蒸してバルクにし、270〜280°F(132〜138°C)に加熱します。この熱設定により、糸は撚りを固定してその形状を維持します。冷却後、これらの糸はチューブに巻き取られ、タフティングマシンに運ばれます。

糸の染色

- 2ほとんどのカーペットはタフティング後に染色されますが、糸が最初に染色されることもあります。この方法には、500〜1,000ポンド(227〜455 kg)の繊維を加圧バットに入れることが含まれます。

処理された染料が循環するか、繊維を連続的に浴に通すか、毛糸のかせを染料のバット。糸を型枠に載せることもでき、加熱された染料を型枠の内側から圧力をかけて糸を着色することができます。別の方法は、糸を印刷ローラーに通し、さらに別の方法は、糸を解く前に染料で印刷されるフォームに糸を編むことを含む。染色されたすべての糸は、その後、蒸し、洗浄され、乾燥されます。

処理された染料が循環するか、繊維を連続的に浴に通すか、毛糸のかせを染料のバット。糸を型枠に載せることもでき、加熱された染料を型枠の内側から圧力をかけて糸を着色することができます。別の方法は、糸を印刷ローラーに通し、さらに別の方法は、糸を解く前に染料で印刷されるフォームに糸を編むことを含む。染色されたすべての糸は、その後、蒸し、洗浄され、乾燥されます。

カーペットを房状にする

- 3糸はタフティングマシンの後ろのクリール(串の付いたバー)に置かれ、タフティングニードルにつながるナイロンチューブに供給されます。針は一次裏地を突き刺し、糸をループに押し下げます。光電センサーは針がバッキングにどれだけ深く突き刺さるかを制御するので、ループの高さを制御することができます。ルーパー、またはフラットフックは、針が引き上げられている間、糸のループをつかんで解放します。バッキングが前方に移動し、針がもう一度バッキングをさらに突き刺します。カットパイルを作るには、反対方向を向いたルーパーに、はさみのように機能するナイフを取り付けて、ループを切り取ります。このプロセスは、数百本の針(12フィート[幅3.7 ml]で最大1,200本)によって実行され、1分間に数百列のステッチが実行されます。したがって、1台のタフティングマシンで1日に数百平方ヤードのカーペットを生産できます。

房状のカーペットの染色

- 4無地のカーペットの場合、いくつかの標準的なロール長のカーペットを縫い合わせて連続ロールを作成し、それをバットに供給します。バットは水で満たされ、染料と化学薬品が混合される前に最初に加熱されます。次に、混合物はゆっくりと沸騰させられ、4時間調理されます。無地のカーペットを作る別の方法は、いくつかの列を縫い合わせて1つの連続したロールを作り、それをロッドの下に送り、色をパイルに染み込ませることです。染色後、カーペットを蒸して色を固定し、余分な色を洗い流し、カーペットを乾燥させてロールにかけます。

- 5さまざまなデザインのプリントカーペットを作るために、白いカーペットは、希望のパターンの穴が開けられたスクリーンの下を通過します。希望の色が画面の穴から押し出され、カーペットが36インチ(91 cm)進んで別の画面に移動し、画面を通して別のデザインの新しい色が適用されます。この方法では、最大8色を適用できます。

- 6印刷されたカーペットを染色する別の方法は、デザインの隆起部分がカーペットに色を押し付けるエンボス加工されたシリンダーの下にそれを通過させることです。各シリンダーは、異なる色に対して異なるデザインを提供します。染色後、印刷されたカーペットを蒸し、余分な染料を洗い流し、カーペットを乾燥させてロールに載せ、仕上げ部門に行きます。

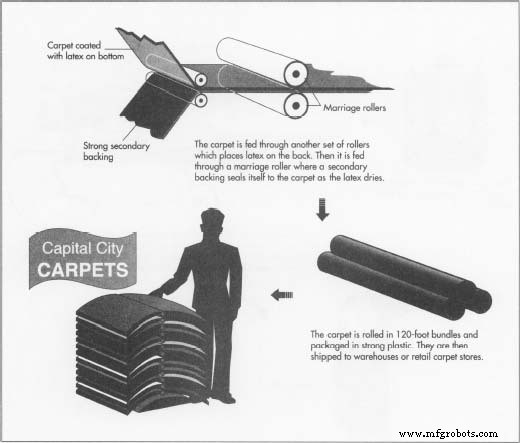

カーペットの仕上げ

- 7染色されたカーペットの端は、最初に縫い合わされて連続ベルトを形成します。次に、このベルトは、カーペットの底にラテックスのコーティングを広げるディスペンサーの下で巻かれます。

同時に、強力な二次バッキングもラテックスでコーティングされています。次に、これらの両方が結婚ローラーに転がされ、それがサンドイッチに形成され、一緒に密封されます。

次に、カーペットをオーブンに入れてラテックスを硬化させます。

- 8完成したカーペットは、蒸し、ブラシをかけ、掃除機をかけ、均一な表面から浮き上がった房を切り取る機械に通します。次に、カーペットは120フィート(37 m)の長さに丸められ、丈夫なプラスチックに梱包されて、カーペットメーカーの在庫倉庫またはカーペット小売店に出荷されます。

品質管理

房状になっているカーペットのすべての部分は、房が欠落していないかどうかを確認するために検査されます。単針タフティングガンを持った一人が、穴が見つかった場所でパイル糸を撃ちます。次に、カーペットの各部分が検査されます。製造元は、ピースが適切な寸法であり、房の高さが目的の長さであることを確認します。静的衝撃電位もテストされます。

ほとんどの州では、可燃性試験が必要です。準備された9×9インチ(23×23 cm)の試験片は、中央に直径8インチ(20 cm)の穴がある鋼板の上に置かれます。中央でメテナミン錠が発火します。 8回の試行のうち7回の焦げた部分が穴の周囲に到達しない場合、カーペットは通過します。もう1つの重要なテストは、カーペットの耐摩耗性を決定します。カーペットの標本をドラムに入れ、ゴム製のスタッドが付いた鋼球で20,000〜50,000回転叩きます。このテストの後、カーペットはかなり新しく見えるはずです。カーペットの色が日光にどのように耐えるかをテストするために、日光をシミュレートする標準的な光源を標本に向け、標本を、目に見える色の喪失を生み出すために必要な露光単位の数に従って評価します。

パイル密度がカーペットの感触を決定するため、パイル糸の単位面積あたりの質量は重要なテストです。最初に、合成糸は、物理的手段(一次裏地から剥ぎ取られる)または化学的手段(溶解される)のいずれかによってカーペットから除去されます。次に、糸を溶剤に溶解し、オーブンで乾燥させて溶剤を除去します。次に、乾燥した残留物を計量してチェックし、その質量がそのタイプのカーペットに指定されているとおりであるかどうかを確認します。合成繊維の種類ごとに独自のレシピがあります。最も一般的に使用される合成糸であるナイロンを塩酸に溶解し、77°F(25°C)で15分間乾燥させます。

裏地とカーペットの詰め物は、万力で折れるまで引っ張って強度をテストします。一次バッキングの強度は、タフティングの前後の両方でチェックされます。二次バッキングの層間剥離強度は、二次バッキングを一次バッキングから引き離すことができる力を決定することによってもテストされます。

品質管理プロセスの一部はお客様次第です。お客様は、部屋で予想される交通量に応じて適切な強度と耐久性のカーペットを選択し、定期的に掃除機をかけ、少なくとも年に1回は専門的にカーペットを徹底的に掃除する必要があります。

製造プロセス