Energiron直接還元技術

Energiron直接削減テクノロジー

Energiron直接還元技術は、ガスベースの直接還元技術です。 Energironプロセスは、鉄鉱石のペレットまたは塊を金属鉄に変換します。テノバとダニエリが共同開発したHYL直接還元技術を使用しており、溶鋼製造コストを削減するための競争力のある環境に優しいソリューションです。シンプルなプラント構成を使用し、さまざまな還元ガス源を柔軟に使用でき、鉄鉱石を非常に効率的かつ柔軟に使用できます。プロセスの利点の多くにおける重要な要素は、その加圧操作に直接関係しています。

Energironは、Energiron直接還元技術によって製造された直接還元鉄(DRI)製品の名前です。この製品は、製鋼プロセス中に実現されるかなりのエネルギーを運ぶため、そのように名付けられました。

Energironは、1.5%から5.0%の範囲で制御可能な炭素(C)含有量の高度に金属化された製品です。 EnergironのC含有量が高いと、電気アーク炉(EAF)の溶解プロセスで化学エネルギーが生成されます。 Energiron DRIの独自の安定した特性により、標準のIMO(国際海事機関)ガイドラインに従って、練炭を使用せずに安全かつ簡単に輸送できる製品になっています。

このプロセスは、各ユーザーの特定の要件に応じて、3つの異なる製品フォームを作成するための柔軟性があります。 Energiron DRIの3つの形式は、コールドDRI、HBI(ホットブリケットアイロン)、またはホットDRI(700℃を超える放電温度の「ハイパープ」アイロン)です。コールドDRI排出は通常、直接還元プラントに近い隣接する溶鋼工場で使用されます。発送・輸出も可能です。 HBIは、高温で排出され、練炭にされてから冷却されるDRIです。これは通常、海外への輸出を目的としたマーチャント製品です。 Hytemp Energironは、熱放電されたDRIであり、直接還元プラントから隣接する鉄鋼溶融工場に空気圧で輸送され、電気アーク炉(EAF)に直接供給されます。

最初の開発作業はHylsaによって行われました。 1977年、ヒルサは直接還元技術を正式に開発し、商業化することを目的として、新しい事業部門(HYL技術)を設立しました。 2005年、TechintTechnologiesはHYLテクノロジーを買収しました。後にこの部門はテノバHYLと呼ばれました。 2006年に、新しい「Energiron」商標の下でガスベースのDRプラントの設計と建設のために、テノバとダニエリによって戦略的提携が結成されました。最初の商業規模

HYL ZR(ゼロリフォーマー)プロセスプラントは1998年に開始されました。年間容量200万トンの最初の新世代Energiron ZRプラントがSuezSteelに設置され、世界最大のEnergironプラントが年間250万トンの単一モジュールに設置されました。 NucorSteelにインストールされています。

海綿鉄の直接還元プロセス

Energiron直接還元プロセスでは、シャフト還元炉を使用してDRIを生成します。固体ガス移動床シャフト炉で還元ガスを使用することにより、鉄ペレット/塊鉱石を金属鉄に変換するように設計されています。酸素(O2)は、水素(H2)と一酸化炭素(CO)に基づく化学反応によって鉄鉱石から除去され、高度に金属化されたDRIを生成します。このプロセスは柔軟で、エンドユーザーに合わせて3つの異なる形態のEnergiron製品を製造できます。このプロセスの重要な側面は、金属化と生成炭素(C)の独立した制御です。 Energironの直接還元プロセスは、ZRスキームに基づいています。

高温の還元ガスは、還元ゾーンのシャフト炉内に供給されます。炉内では、これらのガスは鉄負荷移動床に向流で上向きに流れます。ガスの分布は均一であり、ユニット内の固体またはガスの流れを物理的に制限することなく、ガスと固体の間に高度な直接接触があります。排気ガス(トップガス)は約400℃でシャフト炉を出てトップガス熱復熱装置を通過し、そこでガスのエネルギーが回収されて蒸気が発生します。あるいは、排気ガスのエネルギーを利用して還元ガス流を予熱し、次に排気ガスを冷却水による急冷/スクラビングプロセスで冷却することができます。

スクラブされた冷却ガスは、天然ガス(NG)で処理された後、冷却ガスリサイクルコンプレッサーを通過してシャフト炉にリサイクルされます。 NGは、冷却および浸炭プロセスの最適な効率と制御のために、冷却ガス回路の構成要素として注入されます。

鉄鉱石からのO2の除去は、高温の還元ガスの作用によって達成され、次に製品が浸炭されます。シャフト炉の下部にあるロータリーバルブは、還元炉を通って下向きにチャージの連続重力流を調整します。 Energironは、加圧されたビンとロックで構成される自動メカニズムによって排出されます。特別に設計されたフローフィーダーは、シャフト炉内の固形物の均一な流れを保証します。コールドDRIの場合、冷却ガスが約40℃で炉の下部円錐部分に供給され、DRI移動床に上向きの向流で流れます。

高温の製品の排出と使用の場合、冷却回路が排除され、高温のDRIが700℃以上で連続的に排出されます。「Hytemp」空気輸送システムの場合、製品はキャリアガスによって次の場所にあるサージビンに輸送されます。電気アーク炉への制御された供給のための鋼溶解工場。 HBIの製造では、700℃を超える高温のDRIが、下に配置された高温の練炭製造機に連続的に排出されます。 HBIは、冷却水を使用して振動冷却コンベヤーで冷却された後、HBI輸送コンベヤーに排出されます。

環境的に重要なEnergironプロセスフローの組み込みの特徴の1つは、還元プロセスから生成される副産物、つまり水(H2O)と二酸化炭素(CO2)を選択的に除去することです。これらの副産物は、それぞれトップガススクラビングシステムとCO2除去システムによって除去されます。 H2OとCO2を選択的に除去することで、メイクアップ要件が最適化されます。還元プロセス中に生成されたH2Oは凝縮されてガス流から除去され、ガスとともに運ばれるダストのほとんども分離されます。次に、スクラブされたガスはプロセスガスリサイクルコンプレッサーを通過し、そこで圧力が上昇します。圧縮ガスは、CO2除去装置に送られた後、NG補給と混合され、還元ガス回路を閉じます。

Energiron ZRスキームは、(i)H2とCOの比率が約5のH2に富む還元ガスの利用、(ii)通常は1050℃を超える高い還元温度、および(iii)通常は次の範囲の高い動作圧力によって特徴付けられます。移動床シャフト炉内で6kg/ sq cm〜8 kg /sqcm。より高い操作圧力により、(i)流動性が低くなり、(ii)微粉の投入量が多くなり、(iii)1平方メートルあたり毎時約10トンの高い生産性、(iv)鉄鉱石の消費量が少なくなり、(v)還元ガスが少なくなります。毎秒約2メートルの速度、および(vi)圧縮係数が低いため、電力消費量が少なくなります。これにより、シャフト炉が小さくなり、固体床全体での均一なガス分配が促進され、引きずり力が低いため、上部ガスのキャリーオーバーによるダスト損失(1%未満)が最小限に抑えられます。これはまた、全体的な鉄鉱石消費量の低下に加えて、生産されたプライムエネルギロンの品質の標準偏差が非常に低くなります(3.2mmでのスクリーニングで再溶融なしのDRI1トンあたり約1.4トンの鉄鉱石)。これにより、全体的な運用コストが削減されます。統合/外部改質装置を使用しないこのプロセススキームのもう1つの明確な特徴は、DRI浸炭の柔軟性が高いことです。

プロセスの自動化 – Energironプロセスは、さまざまな気相、液相、および固相間で化学反応と熱および質量交換の望ましいセットを生成するために最適化される、さまざまで複雑な物理化学的プロセスを組み合わせたものです。このため、完全な自動化システムが使用され、プロセスコントローラー、ソフトウェア診断、高可用性、およびフェイルセーフ機能の分野で利用可能な最新のテクノロジーが使用されます。このプロセスは、自動化システムによって自動的に分析される5,500を超えるアナログ変数とデジタル変数によって制御されます。フィールド機器からのすべてのプロセス変数は、さまざまな取得システム(PLC、HMI)によって常に収集され、プロセスを継続的に監視および最適化するための貴重な情報セットを提供します。 Energironプロセスの高度なソフトウェアは、意思決定をサポートする強力な統計ツールを使用して統合データ収集、分析、およびWebレポートを管理することにより、この大きな可能性を活用します。これにより、最適な設定値をリアルタイムで検出することで、プロセス効率をさらに最適化できるようになり、その結果、重要なエネルギーを節約できます。

Energiron制御システムは、「分散制御システム」(DCS)を備えた機器制御用の従来のレベル1システムと、プロセス監視、データ追跡、および生産レポートの作成用のレベル2システムで構成されるアーキテクチャに基づいています。プロセスの最適化にも使用できます。 「プロセス再構築モデル」(PRM)が開発されました。プラントステータスの完全な説明を提供するために、PLCからの計装信号と物理方程式を使用します。このようにして、トップガス組成や関連する赤/牛比など、通常は測定できない多くの項目を計算することができます。

プロセス反応 –プロセス中に3種類の化学反応が発生します。それらは、(i)改質反応、(ii)還元反応、および(iii)浸炭反応です。以下の反応は、その場での精製中に起こります。

2CH4 + O2 =2 CO + 4 H2

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2 H2O

CO2 + H2 =CO + H2O

DRIの還元中および浸炭中に起こる反応は次のとおりです。

Fe2O3 + 3CO =2Fe + 3CO2

Fe2O3 + 3 H2 =2Fe + 3H2O

3Fe + CH4 =Fe3C + 2H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO + H2 =Fe3C + H2O

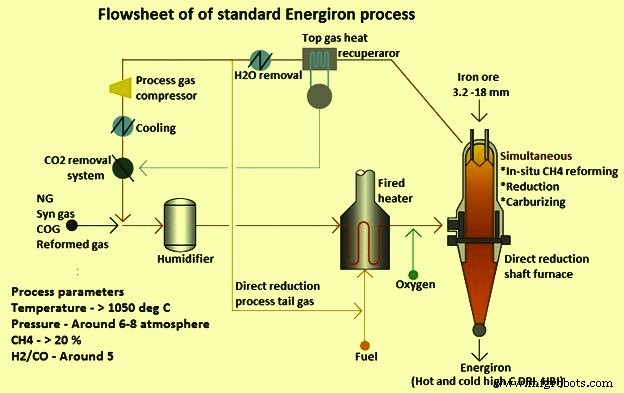

標準的なEnergironプロセスのフローシートは図1にあります。

図1Energironプロセスのフローシート

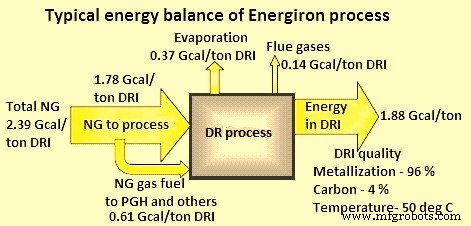

Energironプロセスの典型的なエネルギーバランスを図2に示します。

図2Energironプロセスの典型的なエネルギーバランス

プラントと設備

海綿鉄直接還元プラントは、主に以下のプラントと設備、およびそれらの特徴で構成されています。

- 移動床を保持する還元シャフト炉。このシャフト炉には、鉄分を装入するシステムと製品排出システムがあります。

- プロセスガスヒーター、上部ガス熱回収装置、上部ガス急冷/スクラビングユニット、還元ガスリサイクルコンプレッサー、加湿塔、ノックアウトドラムで構成される還元ガス回路。

- 炉の操作は、NGと水の消費量を最小限に抑え、O2注入を最小限に抑えて実行されます。

- 製品排出システムには、(i)コールドDRI製造用のクーラー、(ii)HBI製造用のホットブリケット機、および/または(iii)ホットDRIをシャフトから直接移送するHytemp空気輸送システムがあります。炉から電気アーク炉(EAF)へ。

- クエンチング/スクラビングユニットと冷却ガスリサイクルコンプレッサーで構成される外部冷却ガス回路。

- 還元ガス流から二酸化炭素(CO2)を除去するための、PSA(圧力スイング吸着)に基づく吸着システム。

- 鉄鉱石サージビン、移送コンベヤー、スクリーニングステーション、ペレットコーティングシステム、供給コンベヤー、およびサンプリングユニットと計量ユニットを含む鉄鉱石処理装置。

- コールドDRIを輸送するためのコンベヤーと関連機器で構成されるDRI処理システム。

- 冷却塔とろ過装置およびポンプ。

- 水消費を最小限に抑えるための閉回路に基づいた、浄化装置と沈砂池を備えたプロセス冷却水システム。

- マイクロプロセッサベースの分散制御を使用したプロセス制御および計装システム。

- 変電所、電気モーター、照明。

- 通常は窒素(N2)ガスに基づく不活性ガスシステム。

- エアコンプレッサー

動作パラメータと特定の消費量

EnergironZRプロセスの製品の典型的な特性を表1に示します。

| タブ1製品の一般的な特性 | |||||

| Sl.No。 | DRI | HBI | |||

| 1 | % | 92 – 95 | 92 – 95 | 92 – 95 | |

| 2 | % | 1.5 – 5.5 | 1.5 – 2.5 | 1.5 – 5.5 | |

| 3 | 40 | 40 | >> 600 | ||

| 4 | 1.60 | 2.50 | 1.60 | ||

| 5 | 3.20 | 5.00 | 3.20 | ||

| 6 | mm | 6 – 15 | 110 x 60 X 30 | 6 – 15 | |

| 7 | Fe3 C | % | 25 – 60 | 25 – 30 | 25 – 60 |

EnergironZRプロセスの一般的な動作パラメータと特定の消費量を表2に示します。

| タブ2EnergironZRプロセスの一般的な動作パラメータと特定の消費量 | ||||||||

| Sl。No. | コールドDRI | HBI | ホットDRI | |||||

| 1 | % | 4.5 | 2.5 | 2.5 | 4.5 | 4.5 | ||

| 2 | % | 93 | 93 | 93 | 93 | 93 | ||

| 3 | 40 | 40 | 700 | 700 | 700 | |||

| 4 | 1.36 | 1.39 | 1.41 | 1.36 | 1.39 | |||

| 5 | Gcal / ton | 2.25 | 2.20 | 2.23 | 2.35 | 2.25 | ||

| 6 | kWh/トン | 65 | 65 | 80 | 65 | 65 | ||

| 7 | N cum / ton | 42 | 53 | 53 | 48 | 53 | ||

| 8 | 0.8 | 0.8 | 1.1 | 0.8 | 0.8 | |||

| 9 | N cum / ton | 12 | 12 | 19 | 18 | 18 | ||

EnergironZRプロセスからの典型的な排出量を表3に示します。

| タブ3EnergironZRプロセスからの一般的な排出量 | ||||

| Sl。No. | ||||

| 1 | 超低NOxバーナーを備えたNOx | mg/N兼 | 50 – 80 | |

| 2 | 選択的触媒除去を伴うNOx | mg/N兼 | 10-50 | |

| 3 | CO | mg/N兼 | 20-100 | |

| 4 | ヒーター/リフォーマースタックからのほこり | mg/N兼 | 1 – 5 | |

| 5 | マテリアルハンドリングの除塵によるほこり | mg/N兼 | 5 – 20 | |

EnergironZRプロセスの機能

Energiron ZRプロセスは、直接還元プラントのサイズを縮小し、効率を向上させました。還元ガスは、還元ガス回路への補給としてNGを供給し、シャフト炉入口にO2を注入することにより、還元シャフト炉内の天然ガスの炭化水素のその場での改質によって生成されます。この工程では、還元部で還元ガスが発生するため、最適な還元効率が得られます。このため、外部の還元ガス改質装置は必要ありません。通常、Energiron ZRプロセスの全体的なエネルギー効率は80%以上であり、シャフト炉内の現場での改質によって最適化されます。この製品は、プロセスに供給されるエネルギーの大部分を消費し、大気へのエネルギー損失を最小限に抑えます。

外部ガス改質装置を廃止することによるプラントサイズへの影響は重大です。年間100万トンの容量の場合、必要な面積は約60%削減されます。これにより、鉄鋼溶解工場に隣接するDRプラントの配置も容易になります。

Energiron ZRプロセスの追加の利点は、DRIの浸炭に柔軟性があることです。これにより、最大5%のCレベルを達成できます。これは、シャフト内のガスの浸炭ポテンシャルが向上し、主にFe3Cの生成が可能になるためです。 Fe3Cの含有量が高いDRIは、Fe3Cに必要な解離熱が高いため、通常のDRIよりも反応性がはるかに低くなります。

Energiron直接還元プロセスに存在する動作条件は、高温(1050℃以上)、O2注入による還元ガスの部分燃焼によって生成される酸化剤としてのH2OおよびCO2の存在によって特徴付けられます。これらの条件は、炭化水素のその場での改質を促進します。 H2とCOが生成されると、鉄鉱石の同時還元とそれに続くDRIの浸炭が原子炉内で行われるため、このプロセススキームはエネルギー利用と全体的なエネルギー消費の点で非常に効率的です。

基本的なEnergironZRスキームでは、NGを直接使用できます。直接還元に海綿鉄プロセスを使用するプラントは、ガスベースの直接還元プロセスを長い間特徴づけてきた還元ガスの外部供給源として、従来の蒸気NG改質装置を使用することもできます。 NGの代わりに、H2、石炭ガス化システムから生成される合成ガス、ペットコークスおよび同様の化石燃料、コークスオーブンガス(COG)などの他のガスも、還元ガスの潜在的な供給源として使用できます。特定の状況と可用性について。いずれの場合も、還元ガス源に関係なく、同じ基本的なプロセススキームが使用されます。

Energiron ZRテクノロジーのユニークな特徴は、炭化鉄(Fe3C)の形でDRIに制御された高炭素レベル(通常は90%以上)を生成する能力です。反応器の還元ゾーンに存在する条件により、最大5%のDRI炭素レベルを得ることができます。これらの条件は、H2とCOに加えて、高メタン(CH4)濃度(約20%)、およびベッドの高温で構成されます。これらの条件は、鉄マトリックスへのCの拡散とFe3Cの沈殿に有利に働きます。 Fe3Cの含有量が高いDRIは、通常のDRIよりもはるかに低い反応性を示します。

Energiron直接還元プラントの重要な特徴の1つは、補給水の必要量がゼロになるようにプロセスを設計できることです。これは主に、水が凝縮してガス流から除去されるため、還元反応の副産物であるために可能です。その結果、従来の冷却塔の代わりに水熱交換器を使用する閉回路水システムを採用することで、新鮮な補給水が不要になり、実際にはバッテリーに少量の水が残っています。制限。

Energiron直接還元プラントからの排出量

エネルギープラントの排出量は、最も厳しい環境規制に準拠しています。これは、主にプロセス自体の性質によって実現されます。 Energironテクノロジーは、そのプロセス構成により、設計上効率的です。したがって、プラント全体で高い熱効率を達成しながら、改質装置(使用時)またはヒーターで燃焼用空気を高温に予熱する必要がないため、NOxが大量に発生する可能性がなくなります。超低NOxバーナーを採用することにより、NOx排出量をさらに削減することができます。 SCR(選択的触媒還元)技術を適用することで、さらなる改善を得ることができます。

Energironは、非常にクリーンな直接還元技術を利用できます。構成に応じて、Energironプラントは総CO2排出量の60%から90%を除去できます。 CO2排出量は、DRIの製造に使用される2つの技術間で大幅に異なる可能性があります。 NG、合成ガス、またはCOGのいずれを使用するかに関係なく、直接還元プラントへの還元ガスの構成には、炭化水素および/または炭素質化合物(CO、CO2)のいずれかの形でCが含まれます。また、直接還元プロセスの構成に関係なく、15%から40%(DRIのC含有量に応じて)のみがプロセスをDRIの結合Cとして残し、残りはCO2として残します。

Energiron ZRプロセスで生成されたDRIにはCの割合が高いため、CO2の形で除去されるCの量は少なくなります。 CO2ガス発生の違いは、直接還元シャフト炉に統合された外部接触改質装置を還元ガス補給源として使用する直接還元構成でのCO2ガス生成と比較するとわかります。直接還元シャフト炉に統合された外部接触改質装置を備えた直接還元構成での生成の場合、全プロセスのうち、DRI1トンあたり140kgのC、DRI1トンあたり約25kgのCを含むNG補給( 17%)DRIの一部としてプロセスを終了し、残りは改質器から煙道ガスとして放出されます。これらの数値は、DRI1トンあたり110kgのCと比較され、DRI1トンあたり40kgのC(36%)がEnergironZRプロセスの場合に生成されるDRIに含まれています。さらに、DRI1トンあたり残りの70kgのCのうち、65 kgのCが純粋なCO2として選択的に除去され、他の用途に使用したり、隔離したりすることができます。還元プロセスH2OとCO2から生成される両方の副産物を排除することで、プロセスでのガス利用率が95%以上に向上します。要するに、Energironプロセスは、CO2としての総C投入量の約65%(DRI1トンあたり約240kgのCO2)の組み込みの選択的除去を提供します。

Energironプラントは、CO2の選択的回収という独自のオプションを提供します。 CO2吸収システムは、プロセスガスストリームに存在する場合は常にCO2だけでなく硫黄も捕捉し、プラントからの全体的なSO2排出量を約99%削減します。

還元ガスとしてのH2

鉄鋼プラントでは、近い将来、鉄鉱石還元プロセスのエネルギー源としてH2がCに置き換わると予想されています。ガスベースの直接還元プロセスの場合、H2がNGに取って代わります。 Energiron ZRプロセスは、主要な機器の調整なしで、NGの代わりに任意の量のH2を使用するようにすでに準備されています。実際、Energiron ZRプロセススキームでは、NGガスのその場改質の要件が低くなるため、H2の使用はよりスムーズな操作と生産性の向上に反映されます。

還元シャフトの入口で70%ものH2濃度を使用することは、還元ガス(H2およびCO)を生成するための水蒸気改質装置を含む既存のEnergiron直接還元プラントですでに十分に証明されています。

ただし、エネルギー入力としてNGの代わりにH2を使用すると、還元ガス中のCH4濃度が希釈されるため、DRIの%Cが減少しますが、還元回路への補給分配と燃料利用の観点からのEnergironZRスキームでは、H2として35%のエネルギー入力(または体積として約64%– DRI1トンあたりのNcum)でも3.5%Cを達成できます。 。エネルギーとして70%のH2(体積として約88%–DRIのトンあたりのNcum)の場合、DRIで予想されるCは2.0%未満になります。

NSENGIとの提携

2014年、テノバHYLとダニエリは日鉄エンジニアリング株式会社(NSENGI)との間で、エネルギロン直接還元技術と最適化された高炉技術およびシンガス技術(高日鉄が開発・所有する効率的な石炭ガス化・製鉄所副産物ガス利用技術)。新しい提携の目的は、研究開発活動とEnergiron DR、高炉、合成ガス技術のそれぞれの専門知識を組み合わせることであり、CO2排出量と運用コストを削減し、生産性と運用コストを削減する新しい製鋼技術を開発することを最終的な目的としています。 /または統合された製鋼施設の設備投資を削減します。

製造プロセス