条件ベースのメンテナンス言語をうまくナビゲートする

<中央>

理想的なメンテナンスの信頼性戦略は、万能のアプローチではありません。最大の影響を与えるには、各資産を分析し、組織にとって最良の結果を生み出すパスをグラフ化する必要があります。メンテナンスの専門家は、この旅で成功を収めるために、予知保全(PdM)と状態監視(CdM)の手法にますます目を向けています。

メンテナンス環境を効果的にナビゲートするには、最初に正しい言語を使用する必要があります。予知保全(PdM)と状態監視(CdM)は、保守技術とツールです。 条件ベースのメンテナンス(CBM)戦略内 これらの技術とツールは、機器の潜在的な障害の兆候を検出するために使用されます。それらは戦略そのものではありません。

状態ベースのメンテナンスは、予知保全と状態監視技術から資産の状態情報を収集し、障害につながる状態を緩和するためのメンテナンスを実行するための最適なタイミングを決定します。

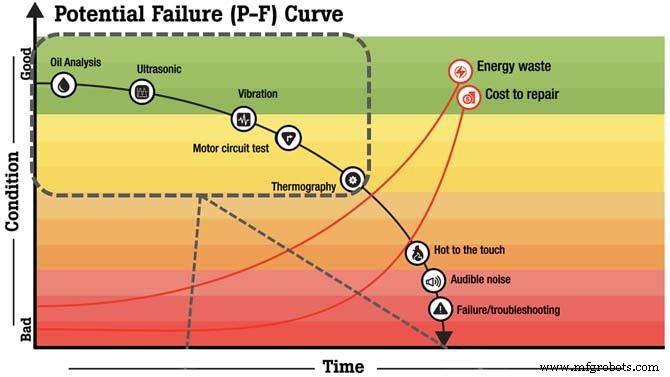

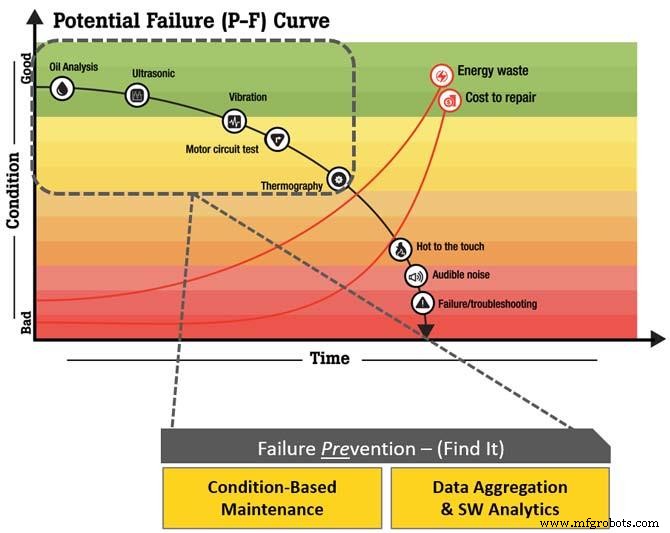

条件ベースのメンテナンスの目標は、必要に応じて各資産を確実に利用できるようにし、P-F曲線でメンテナンスの実行が早すぎたり遅すぎたりしないようにすることです。アイデアは、潜在的な障害を後でではなく早く検出することによって、P-F曲線を左に移動することです。

そこに課題があります。メンテナンスの理想的な瞬間を見つけることは、何十年もの間、メンテナンスの専門家を混乱させてきました。

<中央>

インダストリー4.0(IIoT)マインドセットへの移行

近年まで、保守戦略は主に時間指向と障害発生までの組み合わせでした。メンテナンスの決定は、主に人間の観察に基づく手法に基づいており、事後に資産の健全性情報を経験的に収集しました。

施設は、モーター、ポンプ、またはコンベヤーが故障するまで待ってから行動します。当時、悪条件を回避するのに十分な速さで確実に悪条件を見つけるためのツールとデータがすぐに利用できなかったため、それが唯一の選択肢でした。

インダストリー3.0に沿った自動化とデジタルデータの台頭により、保守担当者は、資産の障害につながる可能性のある状況を予測するのに役立つ技術的な観察方法を利用できるようになりました。コンピューター化された保守管理システム(CMMS)ソフトウェアの世界に入ります。これにより、資産ごとにデジタル化された時間ベースの予防保守(PM)戦略を確立することができました。

保守担当者は、重要な機器の主要な指標を定期的に測定して潜在的な障害を発見し、資産の実際の状態に関係なく、設定されたスケジュール(多くの場合相手先ブランド供給(OEM)によって指定)でコンポーネントを修理または交換するためのダウンタイムをスケジュールします。これにより、一般的に故障率は低下しましたが、ダウンタイムが増え、場合によっては不要なコンポーネントの交換が行われるため、労力とコストがかかりました。

現在、インダストリー4.0と産業用モノのインターネット(IIoT)内のスマート自律システムを進めるにつれ、多くの施設がリアルタイム(またはほぼリアルタイム)の資産状態データを使用してメンテナンス活動を最適化しています。

この条件ベースのメンテナンス戦略には、センサー、ハンドヘルド診断ツール、SCADA、その他のデータ取得システムなど、さまざまなソースからデータをキャプチャすることが含まれます。データは集約され、分析され、CMMSを介して実用的なインテリジェンスに変換されます。その後、CMMSは、最も必要とされる場所にメンテナンスリソースを振り向けます。そのため、火を消すのではなく、保守担当者はプロセスのデジタル化に取り組むことができます。

予知保全?状態監視?違いは何ですか?

予知保全と状態監視は、どちらも技術的な観測方法を使用して資産の状態データを取得するという点で類似しています。また、彼らは両方とも、環境に完全に没頭するという点で、これらの方法の完全な参加者です。

予知保全と状態監視の違いはごくわずかです。それらは実際には補完的です。したがって、ほとんどのメンテナンスプログラムは、どちらかを選択するのではなく、それらを組み合わせて、より包括的なメンテナンスの信頼性の全体像を提供します。

予知保全と状態監視の手法を組み合わせることで、最高の利益を得るために保守リソースをどこに適用するかについてより適切な決定を下すために必要な経験的データを収集して記録する手段が提供されます。

予知保全

予知保全ツールと技術は、サーモグラフィー、振動分析、油分析、超音波測定などの超感覚技術を使用して、資産の健全性のスナップショットを取得します。短時間をキャプチャしているため、コンポーネントの実行時間などの読み取り値の操作コンテキスト、およびパフォーマンスの状態に影響を与える(またはより適切に評価する)その他の操作データも記録することが重要です。

予知保全に関する注意点の1つは、予知保全が予測されないことです。 資産の寿命または正確な機能障害点。むしろ、技術的な観察データを提供して、資産のメンテナンスをより正確に、効果的に、そして財政的に責任を持ってスケジュールし、より高度な可用性と容量の保証を提供します。

状態監視

状態監視ツールと技術は、技術的な観測データも提供します。ただし、スナップショットをキャプチャするだけでなく、センサーやその他のデータ取得システムを介して継続的に資産の健全性データを収集します。

状態監視技術は、アクセスが困難な資産や危険な環境にある資産に最適です。過度のベアリングの振動や過熱、またはモーターの電力品質の問題を検出するセンサーをインストールすると、従業員を危険にさらしたり、生産を停止したりすることなく、重要な資産状態情報を提供します。

システムに応じて、データは数秒から数時間、数日までの間隔で収集できます。 IIoTの台頭、センサーテクノロジーの進歩、およびコストの削減により、データ量は指数関数的に増加しています。増加するトレンド状態データに人工知能と機械学習を適用することで、メンテナンス担当者はP-F曲線上の最適なポイントをより正確に特定して予防策を適用できます。

ランダムな障害の軽減

ランダムな障害は、原因が不明であるため、そのように分類されます。予知保全と状態監視のツールと手法が最大の影響を与える分野の1つは、ランダムな障害の根本原因を特定することです。

つまり、保守担当者は、振動、サーモグラフィ、電力品質などの技術的観測点からすべてを確認する必要があります。時間指定のメンテナンス活動を繰り返し使用してこれらすべての検査を実行すると、時間とリソースが大幅に浪費される可能性があります。

現在、予知保全と状態監視の手法により、ランダムな障害につながる状態を特定し、それらを適切な障害曲線に分類し、原因をより効果的に解決してから、適切な軽減保守戦略を適用できるようになりました。

このように保守担当者を支援することで、これらの手法は排除に役立ちます。 以前はランダムとして分類されていた多くの障害。簡単に言えば、私たちは自分たちが知らないことを知りません。予知保全と状態監視技術から得られた技術的観測データを使用することで、未知のものを明らかにすることができ、P-F曲線をさらに右に移動して、故障間の稼働時間を増やすことができます。

効果的な予防措置戦略の策定

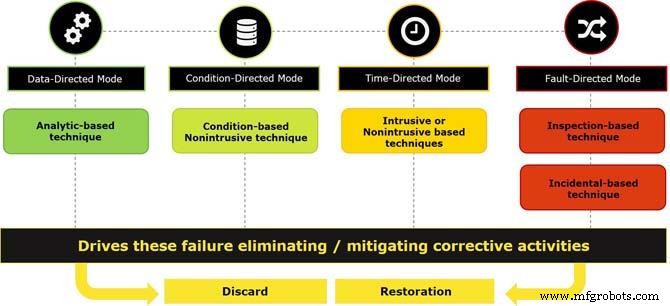

保守戦略の進行は、時間指向、条件指向、(最終的には)データ指向の保守に移行する傾向があります。ただし、すべてのアセットがそのルートに従う必要はありません。

真実は、ほとんどの施設は、問題の資産の重要度とコストに基づいて、これらの保守戦略の組み合わせを使用しているということです。傾向は条件ベースおよびデータ指向の保守戦略に向かっていますが、多くの組織は、時間指向からデータ指向の保守手順まですべてを含むハイブリッド予防アクションプランを開発しています。重要なのは適切な組み合わせを見つけることです。

<中央>

近年、時間によるメンテナンスは好まれなくなっていますが、従来の予防メンテナンスに関連するスケジュールされた廃棄または復元タスクが最も効果的な場合があります。石油やガスの処理や原子力発電所など、障害によって広範囲の物理的または環境的損傷が発生する可能性があるミッションクリティカルなアプリケーションでは、条件ベースの保守戦略とデータ指向の保守戦略を組み合わせることが推奨されるアプローチです。

資産の重要性の後、予算と人的および技術的リソースの可用性は、使用する保守手法を決定する上で重要な役割を果たします。

標準的な時間指向のアプローチ、または失敗に至るまでのアプローチがより効果的である場合、予知保全と状態監視技術を展開することによって「1ドルで10セント硬貨を追いかける」ことは望まないでしょう。場合によっては、資産をセンサーしたり、定期的にPMを実施したりするよりも、資産を交換する方が安価で迅速です。

同様に重要なのは、資産状態データの時間感度と収集頻度です。たとえば、P-F曲線が6か月のベアリング故障モードでは、1分、1時間、または1秒ごとに状態データを収集する必要がない場合があります。おそらく毎週は大丈夫です。一方、原子力発電所などのミッションクリティカルな運用における同じベアリングは、継続的な監視が必要になる場合があります。

効果的なメンテナンス戦略を設計する際の重要な考慮事項

組織に最適な保守戦略を作成することは、財務とロジスティックの両方の決定プロセスです。覚えておくべき重要な要素は次のとおりです。

-

定期的に資産をチェックするために保守担当者を派遣するよりも、頻繁に資産を交換する方が安価で迅速かどうかを判断します。

-

物事を動かし続けるためにどの資産が非常に重要であるかを判断し、コストに関係なく、状態監視を追加するコストに見合う価値があります。

-

戦略には違いがあることを忘れないでください および技術とツール :

-

条件ベースのメンテナンス(CBM)、信頼性中心のメンテナンス(RCM)、信頼性ベースのメンテナンス(RBM)、設計アウトメンテナンス(DOM)、さらには故障までの実行(RTF)もすべて戦略です。

-

予知保全と状態監視は技術とツールを説明します 条件ベースのメンテナンス戦略内で使用されます 。

-

時間指向、条件指向、およびデータ指向は、手続き上の分類です。これらは、保守担当者が予防措置計画に展開するタスクを分類して、障害モードを排除および/または軽減します。

-

故障モードおよび影響分析(FMEA)または故障モード、影響および重要度分析(FMECA)などの信頼性ベースの保守ツールは、故障の潜在的な原因を特定、軽減、または排除するための最も慎重な保守戦略および手順手順を決定するのに役立ちます。

最後に、2つのROIを考慮する必要があります。 1つは、既存のリソースを使用して効率を高めることによる従来の投資収益率です。もう1つは、誠実さへの回帰です。保守担当者として、あなたの完全性、そして組織全体の完全性は、資産の可用性と容量の保証を維持することにかかっています。選択するメンテナンスツール、手法、および戦略は、その目標をサポートする必要があります。

作者について

Gregory Perry、CMRP、CRLは、FlukeReliabilityのシニアキャパシティアシュアランスコンサルタントです。彼は、メンテナンスと運用のベストプラクティスで20年近くの経験を持つ認定信頼性リーダーであり、MROと倉庫、世界クラスのメンテナンス原則、および世界クラスのCMMSコンサルティングとリーダーシップに関する幅広い経験を持っています。 Perryは、クライアントに実装およびコンサルティングサービスを提供するだけでなく、主要な業界会議でメンテナンスのベストプラクティスセッションを提示し、いくつかのオンラインベストプラクティスウェビナーを作成しました。

機器のメンテナンスと修理

- 施設の保守と管理の近代化をナビゲートする

- SensrTrxとの統合が、Fiixの顧客が状態ベースのメンテナンスを克服するのにどのように役立つか

- 状態ベースのメンテナンスのための陸軍の戦略とソリューション

- リアルタイムの潤滑監視による予防保守の強化

- GE、ボーイングは条件ベースのメンテナンス標準を実装しています

- デジタルメンテナンスシステムによる容量不足のナビゲート

- 条件ベースのメンテナンスは、産業用電子機器に適していますか?

- 状態監視の落とし穴と工場メンテナンスの可能性

- 状態ベースのメンテナンスの基本と利点

- 状態ベースのメンテナンス:それが何であるかとその利点

- 状態ベースのメンテナンス戦略は、機器の故障を最小限に抑えます