バスタブ曲線-ランダムトラップから解放されます

信頼性の専門家から、「バスタブ曲線」(貧弱で誤解されているバスタブ曲線)が失敗するという話を聞いたことがあります。時間の関数として機械の故障率を正確に反映するため。前提には多くの真実がありますが、話にはさらに多くのことがあり、故障率と時間の関係について真の理解を得ることが、画期的な信頼性の向上への道を開くことができます。

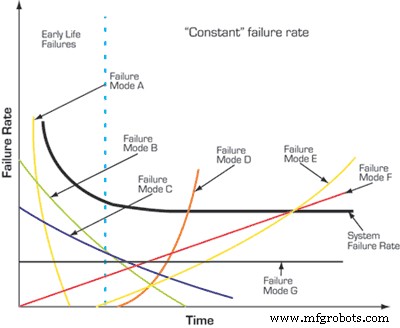

先に進む前に、おなじみの故障率曲線は一般的にすべてを定義する概念モデルであるという概念を念頭に置いてください。マシン、コンポーネント、または個々の故障モードが時間、サイクル、またはマイルの関数として示す可能性のある故障率領域の内訳(この記事では時間に固執します)。これらの地域には、乳児死亡率、一定の故障率、および摩耗が含まれます。従来のバスタブ曲線には特に見られないのは、機器で一般的に見られる直線的に増加する故障率のシナリオですが、これは従来の曲線の平坦な領域を置き換えることができます。

読み進める前に、曲線が特定のマシンの信頼性寿命を示すと予想されるという概念を省いてください。または時間の経過に伴うシステム。

醜い電子メールの集中を避けるために、信頼性の専門家による、ほとんどのマシンは一定の速度を示すという主張彼らの人生のほとんどの時間の関数としての失敗の割合は一般的に正確です。一定の故障率期間は、多くの場合、故障率が上昇する乳児死亡期間(機械の初期の寿命)の後に続きます。信頼性中心の保守の専門家は、この情報を正しく利用して、保守計画を変更および最適化します。繰り返しになりますが、機械設備の場合、故障率は時間の関数として直線的に増加することがよくあります。

ただし、一定の故障率の期間、つまりほとんどの機械は、乳児死亡率を生き延びた後、人生のほとんどを過ごします。これはしばしば「ランダムな」障害期間と呼ばれ、おそらくそれが最も理解されていない領域である理由を説明しています。マシンが明確な時間関係を示さないため、故障率は数学的にランダムである可能性がありますが、それは故障に原因がないということではありません。失敗が数学的にランダムであることを受け入れると、個人または組織は失敗率を制御できないという信念を受け入れるようになります(一般的な誤解)。

一定の故障率に対する一般的で適切な対応は、適切な検査および監視プログラムを開発し、条件を採用することです-ベースのメンテナンス。予測CBMはまだ反応的です。マシンの機能が影響を受けるまで待つよりもはるかに口当たりの良い形ですが、反応はまったく同じです。故障率がランダムであると認め、故障が発生している理由を理解できない場合、機械の設計、運用コンテキスト、および環境条件の制御を変更することで、故障率を積極的に変更する機会を逃します。

実際には、一定の故障率期間は一定に見えます。これは、a)いくつかの故障モードが時間の関数として実際にランダムであり、b)全体の故障率に寄与する非常に多くの無関係な故障モードがあり、結果がランダムに見えるためです。 (図1)。真にランダムな故障モードの場合、CBMが最良のオプションです。ただし、故障までの時間をモードごとに個別に評価できる場合、個々の故障モードの多くは実際に時間の関係を示し、時間の関数として増加または減少することがわかります。特定の障害モードの障害率と時間の間に明確な関係を確立できれば、関係を変更するための予防的な対策を講じることができます。すべてのモードがひとまとめにされて一定の障害率が発生し、ランダムな外観が作成された場合、次の障害を待ち、監視プログラムがそれをキャッチして対応することを期待するだけです。

明確な中心傾向(平均)と少量の分散(標準偏差)、およびマシンの設計、動作コンテキスト、または環境コンテキストを変更することはできませんが、「ハードタイム」のメンテナンスタスクを選択するオプションがあります。私は、ベストプラクティスとしてCBMを志向する現代の慣習に直面していることに気づきました。状態監視の力にもかかわらず、ハードタイムのスケジュールされたメンテナンスタスクは、計画するのが最も簡単で、通常は実行するのに最も費用がかかりません。マシンの障害モードが明確な時間依存性を示唆し、信頼性の目標が困難なアクションを使用してそれに対処することによって最も効果的かつ効率的に達成できる場合、それはあなたの行動方針であるはずです。どうしても、明確な時間依存性のない故障モードでは、CBMが推奨されるコースです。

図1

合理化された困難なタスクでメンテナンスを簡素化するオプションを提供することに加えて、明確に定義された時間依存性により、信頼性エンジニアは、信頼性を積極的に改善するための多くの機会を備えています。ほんの数例です:

1)効果的な設計変更を有効にします。 機械のライフサイクルの設計、構築、試運転の各段階で、機械の「遺伝暗号」、つまり動作および環境のコンテキストに対する信頼性の素因が決まります。個々の故障モードごとに故障データを収集することにより、信頼性エンジニアは設計プロセスをより効果的にサポートできます。設計エンジニアに、マシンの信頼性を高める必要があることを伝えるのは1つのことです(一般的なシナリオ)。障害モードごとに分類された特定の障害データを提供することは、まったく別のことです。質の高いフィールドデータを備えた設計エンジニアは、特定の変更を加えることができます。それがなければ、彼らは推測することになります。

2)初期の障害を減らします。 機械は、試運転や大規模なメンテナンスの後、コストのかかる初期の故障に悩まされることがよくあります。信頼性エンジニアは、個々のモードごとに障害データを収集して分析することにより、インストール中の精度の向上、リスクを軽減する起動手順の作成と実行など、初期の障害につながることがわかっている要因の制御を強化するための特定のアクションを実行できます。

3)状態監視間隔を最適化します。 障害モードが時間依存性を示しているが、困難なメンテナンス活動を保証するほど強力ではないとします。実績のある効果的な状態監視タスクを採用することを選択します。障害モードの時間依存性に関する知識が監視間隔に影響を与えるべきではありませんか?ほとんどの状態監視ルートは、時間ベース(月次、四半期など)です。特定の障害モードの時間依存性は、影響を受けるコンポーネントまたは領域の困難な修理または交換を保証するほど強力ではない場合がありますが、マシンが高リスク期間に入るときに監視または検査の間隔を短くする必要がある場合があります。

特定の障害モードによる障害を分析するには、フィールドデータの収集に訓練を受ける必要があります。これには作業が必要です。と勤勉。幸いなことに、車輪の再発明をする必要はありません。 IEC標準300-3-2(「アプリケーションガイド–フィールドからの信頼性データの収集」)は、フィールドデータ収集プロセスを作成するための優れたレシピを提供します。同様に、IEC標準812(「故障モードおよび影響分析の手順[FMEA]」)は、一般的な故障モードコーディングシステムを提供するため、フィールドデータを効果的に分類できます。それは良い基盤を提供します。いくつかの拡張により、マシンとシステムを正確に反映するようにカスタマイズできます。故障データをFMEAにフィードします。これにより、変化を推進するための組織構造が提供されます。

では、バスタブのカーブを叩くのをやめて、それを機能させましょう。バスタブ曲線は多くのプラントシステムの信頼性寿命を定義しない場合がありますが、時間の関数として故障を理解するための概念的なフレームワークを提供します。モードごとに障害を分類することで、ランダムが制御不能であることを単純に受け入れるランダムトラップから抜け出すことができます。

CREおよびCMRPのDrewTroyerは、NoriaCorporationのグローバルサービス事業の共同創設者兼上級副社長です。彼がインストラクターを務めたオクラホマ州立大学を卒業して以来、彼の専門的なキャリアは機械の信頼性の向上に専念してきました。彼はEntek / Rockwell Automationの製品マネージャーを務め、Diagnetics Incの技術アプリケーションのディレクターを務めました。Noriaでの彼の長いクライアントリストには、International Paper、Cargill、Goodyear、Texas Utilities、Reliant Energy、SouthernCompaniesが含まれます。

機器のメンテナンスと修理