管理システム:正しいことを測定してください!

メンテナンス、またはさらに重要なことに、メンテナンスプロセスを測定する方法と測定しない方法を中心に、長年にわたって多くの議論がありました。

実際、Society for Maintenance&Reliability Professionals内には、これらの質問に答えるための委員会さえあります。理論は大きく異なりますが、本質的に、議論のほとんどは、現在の状況と達成された結果の両方を測定する方法に集中しています。単位出力あたりの保守コスト、交換価値のパーセントとしてのコスト、機器の稼働時間などで測定する必要があります。議論は激しさを増していますが、議論は間違った時間枠と、おそらくフレームワークに焦点を合わせていると主張します。前述のように、これらの測定値はすべて、「結果」、つまり変更された変数の事後測定値に関係しています。

70年または80年を振り返ると、現在の会計および測定方法のほとんどが開発されたときまで、有効性の報告および測定方法についてはほとんど変わっていません。しかし、時代は大きく変わりました。新しいパフォーマンス測定が必要になる主な理由は3つあります。

1)従来の会計および措置は、特定の現実を描写しているものの、世界クラスの経営環境に移行している企業にはもはや関係がありません。

2)顧客はより高い基準を要求しています。競争が激化しており、そのためには、組織がこれらの基準と競争をどの程度満たしているかに関連する指標が必要です。

3)プラントで使用される管理技術、技術、および報告メカニズムが大幅に変更されました。

4)行動の変化は、プロセスイニシアチブの成功への主要な貢献者として認識されています

先行指標と遅延指標

アプローチの変更が必要な最も説得力のある理由は、前述のこれらの対策が遅れまたは結果の指標に基づいていることです。これらは事後の結果であり、測定期間が完了した後は変更できません。現在、多くの決定が製造現場に押し下げられています。そして、それらの個人にとって、そしてこのレベルの焦点については、古い高レベルの結果測定は不十分であることがわかります。組織階層全体にとって意味のある対策が必要です。その後、これらの手段やその他の手段を使用して、従業員の特定の行動を監視および促進することができます。結果インジケーターを使用することは、車の後ろの窓を見て、どこに行ったかを確認するようなものです。

今日の環境では、望ましい結果を予測、決定、および影響を与えることができる測定が必要です。中間指標を開発および監視することにより、測定している期間に関係なく、最終的な結果に影響を与えることができる必要があります。

例えを使用したいと思います。メンテナンスの測定は、株式市場への投資に似ています。私たちの投資は、予測可能な高価値のリターンに向けられるべきです。一般的な戦略は、先行する「市場」指標を調べて、投資がどれだけうまく返済されるかを判断することです。これは遅れている指標です。

•先行指標が「弱気」の場合、行動を修正する時間があります。

•先行指標が「強気」である場合、あなたの努力(投資)が必要なリターンを生み出すことを知っています。

先行指標の傾向を管理することは、メンテナンスへの投資をうまく管理するという私たちの見解です。したがって、前提は先行指標と遅れ指標の両方を測定することです。しかし、それはあなたの方向性と統合するいくつかの全体的なプロセスである文脈で行われなければなりません。このようなプロセスを「管理システム」と呼びます。これは、共通のフレームワーク内で人とプロセスを統合するための基礎を形成します。

「マネジメントシステム」は、組織を日常的に導くために使用される包括的なプロセスであり、基盤プロセスと見なされます。管理システムは、プラントの全体的な戦略を、組織全体にリンクされた一連のカスケードされた目標と目的に統合します。次に、各レベルでのこれらの目標の測定値と、プロセスの健全性を維持するために必要な主要なプロセス指標を確立するために使用されます。これらの指標は、適切な先行指標と遅延指標の混合セットです。

これは、システムをセットアップするメカニズムです。重要なのはシステムを活用することです。このシステムは、私たちが行うと言ったことに対して私たちがどれだけうまく機能しているかを確認するための主要な手段として使用されます。それは「計画、実行、チェック、行動」モデルです。これを機能させるには、組織のすべてのレベルで使用する必要があります。スケジュールされた頻度でレビューを行い、測定結果を公開し、最終結果について人々に説明責任を負わせます。先行指標と遅れ指標を組み合わせて使用することで、先行指標を毎週確認するため、月末に遅れ指標を確認するまでに、期待値からの逸脱を修正する能力と時間があります。

プラントを評価すると、このシステムの類似性が見られますが、多くの場合、ばらばらであり、戦略的な方向性をフロアレベルで使用される戦術に結び付けていない遅れている指標に基づいています。ほとんどの場合、使用される測定値は間違っており、生成したい動作とは関係ありません。したがって、変更管理の手段を提供しません。

測定することは重要です。私たちは皆それを知っていますが、正しいことを測定することが不可欠です。メンテナンス測定は、施設の実行可能性を測定する一連のグローバルな指標の一部です。したがって、これらの正しい情報セットを確実に測定することが重要です。次に、このセット内のメンテナンスのためのこれらの正しい対策を確認する必要があります。まず、プロセスと結果と呼ばれる先行指標と遅れ指標の包括的なセットを見ていきます。

何が欠けていますか?

事実、遅れている対策は、プロセスのフロントエンドで人々が行っていることの最終結果を反映しています。たとえば、人々がレンチを回していることを認めずにレンチタイムのようなものは実際にはありません。時間は、特定の場所に、特定の時間に、必要な道具や材料を持っていることを計画している人々と関係があります。ツールと材料を入手するには、誰かが事前にこれらを識別して注文する必要があります。他の誰かが機器を利用可能にする必要があります。そうして初めて、作業を完了し、レンチを回すのにかかる時間を短縮できます。計画、スケジューリング、機器の利用可能化、要求されたときに現れること、そしてその作業をタイムリーに実行することはすべて行動です。

指標をこのように考える傾向はありません。実際、結果にラベルを付ける方法は、人々を方程式から外します。ただし、1つの大きな例外は、目標を達成できなかった場合の叱責です。私たちが真にプロセスを管理するためには、人々とその行動を方程式に戻す必要があります。人々の行動を含む管理システムを概念化する必要があります。

パフォーマンスメトリクス

それらはどのように見えますか?

この議論では、プロセスタイプの指標に焦点を当てます。この議論にはすべての指標を含めるのではなく、ほんの一部を取り上げます。結果指標も重要ですが、それらのほとんどはよく知られており、使用されているため、このプレゼンテーションの終わりに向けて簡単な説明が必要です。一般的なルールを覚えておいてください。プラントで何が起こっているかを全体的に把握するには、複数の指標を調べる必要があります。

それでは、このセットを見てみましょう。

クルーウィークの推定バックログ: バックログは、特定された(計画的または計画外の)仕掛品を含む、まだ完了していない作業の合計量として定義されますが、特定の時間枠のPM検査が含まれる場合と含まれない場合があります。すべての作業要求は、バックログに入る前にプランナーによって概算を受け取る必要があります。これは、乗組員のエリアに含まれる推定作業量を1週間の利用可能な乗組員時間で割って計算されます。部門内のトータルワーク、トータル、クルーにも同じものを使用することをお勧めします。

バックログインジケーターは、5〜7クルー週間に管理する必要があります。これは、受け取った作業と実行した作業の量のバランスを取り、バックログが制御できなくなったときの補足的な支援として請負業者の必要性を正当化するために使用されます。

コントロールとして5〜7週間のレベルを使用する理由は、計画とロジスティクスが作業の実行に必要なリソースを準備および収集するためのバッファー時間を確保するためです。問題の組織はフォワードスケジューリングモデルを使用していると想定しています。この測定では、これを使用して作業の種類ごとにバックログを表示することもできます。つまり、検査による作業の増加傾向は、予防保守(PM)プログラムがより効果的である(または機器が急速に劣化している)ことを示します。

PM / PdMコンプライアンスの割合: これは、プログラムが予定どおりに進んでいるかどうかの尺度です。要件を合理化して平滑化した場合、このプロセスの管理が容易になり、測定がより安定するはずです。成熟したプロアクティブな組織は、これが制御を取得するための鍵であるため、100%以上のコンプライアンスに落ち着きます。

リアクティブワークの割合: このメトリックは、作業管理プロセスをどの程度適切に管理しているかを示します。測定しているのは、スケジュールに沿っていない、実行している作業の割合です。言い換えれば、これは「スケジュールブレーカー」の追跡手段です。これは、ドアを歩いたときに知らなかった、今日行っている作業です。

スケジュールへの準拠: 繰り返しになりますが、あなたには前向きなスケジュールがあり、今週のスケジュールは先週作成されたと想定しています。これが確立されたら、スケジュールに対して完了したジョブの数を測定します。これには、すべてのPM作業が含まれます。これは、定義上、事前に計画され、それに応じてスケジュールされた作業であるためです。この指標は90%である必要があります。これは、説明したように、あるレベルの緊急作業が10%以下に指定されていることを考慮に入れています。

これも、乗組員と部門の合計によって毎週測定されます。ご存知のように、これらの数字を達成するには、生産からの良好な協力が必要です。これは、作業管理の有効性を測る最初の要素です。

スケジュール負荷率: これは、毎週スケジュールされている利用可能な工数の割合を測定します。スケジュールされた少数の人との高いスケジュールコンプライアンスはほとんど意味がありません。 100%または90%の負荷率のいずれかで、この数値がどうあるべきかについて多くの議論がありました。 90%の負荷は、継続的に約10%の緊急作業があることを前提としています。それでは、なぜもっと負荷をかけるのでしょうか。 100%シナリオは、緊急作業が少ない、より安定した運用で使用されますが、工数の約5%は非常に優先度の低い作業にスケジュールされています。スケジュールが破られると、これらの人々は緊急の仕事を実行するために送られます。スケジュールの読み込みは、作業管理測定の2番目の要素です。

レンチ時間: レンチ時間は、職人が実際の作業に費やす作業日の割合の尺度であり、実際には遅れの指標ですが、作業管理の有効性の全体的な尺度の一部です。この指標の世界クラスの数値は約65%ですが、最初に評価したほとんどのクライアントは28%から35%と測定されています。多くの障壁が労働者の邪魔になり、彼らが効果を発揮するのを妨げていることがわかります。通常、「待機」、「移動」、「資材」の遅延が大きくなります。これらはすべて、適切な作業管理プロセスによって制御できます。

レンチの時間は、1人の職人と数日を過ごし、レンチの時間、旅行、休憩、材料、指導のカテゴリで費やした時間を測定する複数の評価者を使用して「人生の1日」の調査を実施することによって四半期ごとに測定する必要があります。 、待機中、会議、管理およびツール。さらに、調査は非PM作業で実行されます。

作業管理プロセスの測定

作業管理プロセスの全体的な有効性を測定するために使用する方法は、プロアクティブ作業容量インデックス(PWCi)と呼ばれるものです。このディスカッションの前の部分では、このプロセスを評価するために必要な情報を提供しました。ここで、前の3つの数字を取り、それらを掛け合わせてインジケーターを取得します。

PWCi =(スケジュールコンプライアンス)x(スケジュールロード)x(レンチ時間)

個々のコンポーネントに引用されているクラス最高の数値を使用すると、ワールドクラスのレベルは次のようになります。

PWCi(ワールドクラス)=(0.90)x(0.90)x(0.65)=0.53

このインデックスは毎週計算され、時間の経過とともに傾向が示されます。これは、改善しようとしている主要な要素(最大数でのスケジューリング、そのスケジュールの順守、および個人を実行している労働者の生産性)を測定するため、作業管理プロセス全体の有効性の全体的な最良の尺度です。スケジュール上の仕事。

図1-一般的なスコアカード

図1-一般的なスコアカード ほとんどの場合、スコアカードまたはダッシュボードを使用して、選択したメトリックのステータスをすばやく視覚的に表示します。赤いインジケーターは目標を下回っていることを意味し、黄色のインジケーターは目標をわずかに下回っているか、ちょうど達成していることを意味します。緑のインジケーターは、インジケーターが目標を上回っていることを意味します。

彼らは答えですか–なぜですか?

すべての善意の意図と同様に、この一連の指標が唯一の答えではありません。それらが作成された精神で取られて使用された場合、それは1つのことです。ただし、人間は、パフォーマンスの測定と説明責任を負うことに自然な嫌悪感を抱いています。そしてそこに摩擦があります。私たちが設定した指標がどれほど善意であっても、製造現場の人々はそれらを回避する方法を見つけるでしょう。実際、私たちが協力してきたクライアントは、「システムを打ち負かす」方法を見つけることに関して、非常に独創的であることがわかりました。したがって、これらの指標はプロセスの明らかな成功を追跡しますが、全体像を示すものではありません。結果を達成し、プロセスを維持するための鍵は、プロセス指標と行動指標を組み合わせることです。

イニシアチブの一環として行動に焦点を当てることは非常に有益であることがわかりました。以前は、「ベストプラクティス」について話していました。ここでは、特に「最良の行動」について話します。どのようなイニシアチブでも、プロセスが機能していることを保証する指標を特定するために多くの時間を費やすことがよくあります。私たちが本当に真剣に取り組んでいる場合、結果(または遅れ)指標を開発するだけでなく、多くの場合、(先行)指標を処理します。他のシステムに結び付けられて、これらは成功またはその欠如の定量的証拠を提供します。プレッシャーが軽減されるとどうなりますか(つまり、コンサルタントや外部の支援がなくなる)?多くの場合、組織は古くて快適な方法に戻ります。または、定量的な証拠が創造的に処理されており、結果が私たちの考えや希望ではないことがわかります。

数字を管理するだけでは不十分であることがわかりました。最も価値のあることは、プロセスの開発とともに、組織に示してほしい行動のリストを作成することです。次に、目的の行動に合わせた行動指標を作成します。プロセスのインストールまたはハードワイヤリングの後、それらの望ましい動作を指導および促進することによって組織をプログラムし、定性的な対策を提供します。

行動指標

どのようにそれらを確立しますか?

変更管理のために、動作は2つの主要な機能に分けられます。変化する信念、知識、ビジョンは、知的または認知的要素に含まれています。

何が行われるか、どのように行われるか、そして何が得られるかを変えることは、アクションコンポーネントです。

現在の行動と信念の評価は、ベースラインを「現状のまま」の指標と指標を行うときに確立するために重要です。この一例は、「故障を修正するためにすべてを落とすと、私たちはヒーローになる」という典型的な信念です。反応性のあるプラント環境では、これが標準です。急いでいる、または誇りと達成感があります。 「私たちがどれだけ迅速に対応し、生産をオンラインに戻したかをご覧ください。」この信念は、多くの場合、プロモーションや背中のパットによって強化されます。

ほとんどの作業管理プロセスの改善では、私たちの望みは、反応的な信念を、故障ゼロと計画されたメンテナンスを強調するものに変更することです。これにより、会社の収益性が高まり、雇用を維持し、さまざまなレベルの満足度を提供し、その日の混乱を取り除くことで、個人の利益を得ることができます。新しい信念は、「故障に対応することは、プロセスが失敗したことを意味し、修正しないと会社の消滅につながる可能性がある」と述べています。

従業員のすべてのレベルにインタビューして、彼らの信念と彼らがどのように仕事をしているのかを見つけることは、ベースラインを確立するために重要です。これは、プロセスの改善が始まった後、組織がどのように動いたかを識別するために使用されます。また、スコアカードの「赤信号」の動作を確立するために使用することもできます。

インストールまたは実装アクティビティを開始する前に、新しい望ましい動作を特定することが非常に重要です。いくつか考えられますか?

-

人々は計画会議に出席し、決定を下す準備ができています

-

職人は彼または彼女が来週中に何に取り組むかを知っています

-

職人は、彼または彼女がその特定された仕事を実行することを許可されると確信しています

-

オペレーターは、明日どの機器が使用できなくなるかを知っています

-

プランナーは、明確で簡潔な作業指示の重要性を理解しています

-

部品が利用可能になるまで作業を開始することは許可されていません

-

PMアクティビティに関するフィードバックが提供されます

そして、リストは続きます。

望ましい積極的な行動と信念を決定することは、スコアカードの青信号の行動になります。時々「新しい方法」で物事を行うが、時には古い行動に戻ることの観察と自己報告は、黄色い光の状態です。この移行段階を称賛し、青信号の行動と信念への継続を促すために「良くない、または十分に速くない」ことに焦点を当てることを控えることが重要です。報酬と強化は、望ましい行動の変化を生み出します。罰は恨みと抵抗行動を引き起こすだけです。

測定方法

行動を測定するために利用できるいくつかのツールがあります。作業管理プロセスの改善中に使用する2つは、システムインストールステータス(SIS)と動作ピラミッドです。これらのツールは両方とも、エンゲージメントの設計段階で開発(入力)され、2つの異なる方法で使用されます。

SISは、エンゲージメントの特定の重要な要素がどの程度適切にインストールされているかを測定するために使用されます。これは、特定の会議、または実装を成功させるために重要なエンゲージメントの要素に適用される場合があります。設計チームは、インストールが期間中に行われると予想される速度を決定します。これは、部品が適切に配置されていることを意味するのではなく、さらに重要なことに、関係者がプロセスを維持するために必要な行動を示しているかどうかを示します。

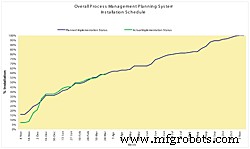

図2-システムのインストールステータス

図2-システムのインストールステータス 図2 でわかるように 、主要なプロセス要素には、0から6までの評価が与えられ、「同意されていない」から「常緑」または自立しています。エンゲージメントが進むにつれて、必要な行動が参加者によって評価され、チャートにスコアが付けられます。希望のレベルにある場合、番号は緑色に変わります。そうでない場合は、赤。この情報は、図3 に示すようにグラフィカルに表示することもできます。 。

図3-SISのグラフィック表現

図3-SISのグラフィック表現 Behavioral Pyramidは、コンサルタントと内部の力が長い間なくなった後、プロセスを維持するために必要な行動のみを調べます。 図4 を見る 、設計段階で特定された望ましい動作に基づいて、監視対象の動作がどこにあるかを確認できます。

図4-動作要件ピラミッド

図4-動作要件ピラミッド ピラミッドの各ブロックの基礎となるのは、ユーザーと評価者の両方がその特定の動作がどれだけうまく埋め込まれているかを判断するのにさらに役立つように設計された一連の質問です。すべてのものと同様に、これらのツールはストーリーの一部を伝えるだけです。

行動の焦点が重要である理由

これらの指標とツールをすべて備えていることは重要ですが、前述のように、変更された新しい動作が変更イニシアチブの鍵となります。最近のエンゲージメントの終わりに向けて、エンゲージメントの成功を測定する方法をクライアントから求められました。即座の答えは、「私たちはすべての目標を達成しました」でした。しかし、その後、私たちは彼に、一度放っておけば、プロセスは継続し、過去に戻らないことを保証するように求められました。これにより、私たちは一時停止し、継続的な進歩の主要な指標となるものについて考えました。さて、私たちはメトリクスと行動ツールを持っていましたが、それらは異なって測定されました。行動は定性的に測定されたが、測定基準は定量的に測定された。結局、両方の組み合わせが、変更されていたプロセスの「有能」または「持続的」な組織を認定するための理想的な手段を提供するという考えを思いつきました。それらをパフォーマンスと動作の2つの軸で測定します。次に、正規化されたスコアリング方法を使用して、組織を1〜15のスケールで評価することができました。

エンゲージメントの終了時に、パフォーマンスメトリックと動作メトリックの両方に対して組織を認定できるようになりました。両方の要素が存在するという強力な証拠がなければ、持続可能性を達成することはできません。簡単に説明すると、パフォーマンスと動作の両方について、正規化された評価ポイントに対してクライアントを測定します。次に、2つの軸に対して評価またはグラフを作成し、クライアントが設定値を通過し、クライアントが同意した場合、組織を有能、持続可能、または高性能のカテゴリで宣言できます。この時点では、3つのグレードについて心配することはそれほど重要ではありません。重要なのは、質問が選択したプロセスに依存し、パフォーマンス(定量的)と動作(定性的)を評価するために使用されることです。これらは、ベースラインの決定のためにフロントエンドで使用でき、組織の動きの測定のためにバックエンドで使用できます。

退屈な詳細に立ち入ることなく、認証ツールは途方もない変更管理ツールになってしまいました。ある組織では、主要なビジネスユニットが「認定」を要求していました。すべてのスコアカードは緑色であり、すべての行動指標(独立してではなく、ビジネスユニットによって測定された)は順調でした(パフォーマンスのすべての確立された目標を達成しました)。認証活動には、ビジネスユニットの担当者とコンサルタントを使用しました。コンサルタントが主導的な立場を取り、見よ、ビジネスユニットは、誰もが悔やんでいたが、合格しなかった。どうして?クラフトレベルと管理レベルの両方で観察された個人の行動は、プロセスをサポートしたり、対象となる新しい行動に従事したりしなかったという事実でした。多くの魂の探求の後、担当のマネージャーは前進と是正措置の道筋を決定することに参加しました。 3か月後、彼らはそれを再試行し、合格しました。私たちが発見したのは、認証プロセスが組織にとって非常に重要なツールになったということです。それは彼らに戻ってそれらの望ましい行動を振り返らせ、次にそれを正しくするために彼らを活気づけました。

したがって、外見からは、プロセスがしっかりと実施され、持続していると考えるかもしれません。これは、初期のパフォーマンスの向上に特に当てはまります。ただし、これらの必要な動作がなければ、組織の非常に高いレベルから開始して、しっかりと配置され、補助輪が取り外されると、現状に戻ることが期待できます。

概要

-

プロセスの変更を伴う組織的イニシアチブのメリットを享受するには、定性的および定量的な対策を講じる必要があります。

-

先行および遅延メトリック指標には、本質的に、労働者の行動および信念/知識の成果が含まれています。

-

組織が変更の影響を理解し、その変更が成功するために測定および/または評価されることを理解するために、根本的な行動変化の測定は、暫定的および「目標達成」の変化測定の一部です。

-

定量的および定性的な測定値を一緒に使用して、変化が起こっているかどうか、およびどの程度変化しているかを理解できます。

-

行動の変化は、変化の持続可能性を評価するためにより重要です。

-

定量的指標は持続可能性を予測することはほとんどありませんが、特定の時点で何が起こっているかのスナップショットを提供することができます。

このプロセスの詳細について、または図から追加の詳細を取得するには、電話(800-706-0702)または電子メール([email protected])でStrategic Asset ManagementInc。に連絡してください。また、www.samicorp.comで会社のWebサイトにアクセスすることもできます。

機器のメンテナンスと修理