TPMとRCMが強力な組み合わせを形成

2つの補完的な哲学は、組織文化を変え、継続的な改善のためのプロセスを確立するための強力な組み合わせを形成します。人とプロセスに基づく総合的設備管理(TPM)アプローチは、文化と資産の見方を変革します。

信頼性中心の保守(RCM)アプローチは、保守戦略の強力な基盤を確立しますが、気が遠くなる可能性があります。個々に、どちらも優れたメンテナンスへの記念碑的なアプローチですが、組み合わせると、ダウンタイムを削減し、生産性を向上させることが証明されています。

SKFは資産の見方を変えることを決定しました。あなたのような私たちの資産はかけがえのないものです。変更することを決定するのと同じくらい簡単でしょうか?

補完的な哲学

TPMプロセス、特に計画保守と自律保守の柱をサポートすることにより、RCM方法論は保守管理の基盤をさらに強固にし、継続的な改善を促進します。

組織の全体的なビジネス目標に基づいて、最終的にメンテナンスプログラムを取得できます。私たち全員が最初に理解しなければならないのは、誰かがどこかに行く前に(つまり、「世界クラスの」生産と保守)、または何かをする前に(つまり、「ハードではなくスマートに作業する」)、組織のすべてのレベルで決定を下す必要があるということです。変更します。

SKFは、南米の自動車部門の工場の1つからこれを直接学びました。競争の激しい市場では、この工場は、生産と保守に関する従来の行動で競争上の優位性を獲得するのが難しいことに気づきました。

今後数年で閉鎖が迫っているのに直面したとき、彼らは変化を起こすことに決めました。オープンな状態を維持し、プロセスで多くのジョブを気高く節約するために、この工場は変更の触媒としてTPMを選択しました。

しばらくして、SKFはこの哲学を世界クラスの製造業の卓越性の基盤を構築する方法の1つとして採用しました。

TPMを採用して以来、SKFは不足している要素である信頼性の考え方に気づき始めました。適応は最初はRCMであると考えられていましたが、後でSKFSRCMプロセスを使用する方が適切であることがわかりました。

どうして? RCMは、同一の設備(航空機など)の保守に特に有用で実行可能ですが、運用コンテキストと資産の保守性を考えると、そうではありませんでした。

もう1つの問題は、正確で完全な資産データを確保するには、ある程度の保守の成熟度が必要であるということでした。全員が同等のレベルにあることを測定し、保証することは困難でした。資産の不規則性と不断の保守の成熟度に基づいて、SKFはSKFSRCMを選択しました。

SKF SRCMは、従来のRCMと実質的に同じ結果を提供する保守戦略レビュープロセスですが、効率的なプロセスを使用してニーズを定義し、重要および非重要な機器、機能、およびシステムに適切な取り組みを集中させます。

TPMとSKFSRCMの両方が統合され、TPMの計画保守の柱が再設計されました。影響は、計画保守の柱に影響を与えるだけでなく、SKFが実装することを選択したすべての柱にカスケード効果をもたらします。

選択された柱は、順不同で、集中的な改善、トレーニングと教育、計画的なメンテナンス、および5-Sを基盤とした自律的なメンテナンスです。

総合的生産管理

TPMは、業界のさまざまな側面で使用されている日本の哲学であり、労力の無駄を排除することで生産性の向上を目指しています。 TPMは多くの異なる業界にとって魅力的ですが、ラインおよびバッチ製造で十分に証明されています。

このアイデアは、1951年に米国から日本に予防保守が導入されたときに始まりました。トヨタの一部である日本デンソーは、1960年に日本で最初に工場全体の予防保守を導入した会社です。(5)

いくつかの実現がなされた後、作業負荷はメンテナンスだけでは多すぎました。計画的および自律的なメンテナンスと呼ばれる、オペレーターとメンテナンスの間の共有メンテナンス関係が実装されました。

それ以来、これは、今日、神戸津カイゼン、自律保守、計画保守、トレーニングと教育、早期設備管理、安全衛生と環境、品質保守、およびオフィスでのTPMとして一般的に知られている8つの柱に成長しました。

多くの異なる組織がTPMを変更し、会社の哲学に固有のものにしています。ただし、概念と内部の進行はほとんど同じです。

信頼性中心のメンテナンス

RCMは、元々航空業界で開発された構造化されたプロセスとして簡単に説明できます。これにより、物理的資産に必要な機器のメンテナンス戦略を決定し、現在の運用コンテキストで意図した機能を継続して実行できるようにします。

資産は分解され、広範囲に分析および記述され、故障モードおよび影響分析(FMEA)が最も重要なコンポーネントに対して行われ、保守組織およびプロセスが慎重に(再)定義されます。(1)

厳格な発言をするために、RCMは、飛行機が空から落ちないようにし、原子力発電所が次のチェルノブイリのような災害にならないようにするプロセスから派生しました。

RCMは、1960年代後半に米国の商用航空業界で開発されました。その後、RCMは1970年代に米国国防総省に採用されました。 RCMは、1984年に米国電力研究所(EPRI)によって、原子力発電所への適用候補として特定されました。さらに、1985年から1987年にかけて3つのパイロットアプリケーションがEPRIによって後援されました。それらはすべて、開始された単一システムの研究でした。

RCMとは何かをさらに明確にするために、Society of AutomotiveEngineersの標準がSAEJA10112として開発され、www.SAE.orgで見つけることができます。この標準は、いわゆるRCMプロセスがそのルーツに忠実であるかどうかの疑問を排除するための評価基準を提供し、資産が現在の運用コンテキストで意図された機能を引き続き実行することを保証します。

簡略化された7つの基準は次のとおりです。

- 機能と操作コンテキストは何ですか?

- これらの機能を達成できないのはどうしてですか?

- 関数の失敗が真になる理由は何ですか?

- この真の失敗の結果は何ですか?

- 結果の結果とその定義された重要性は何ですか?

- 失敗をなくすために何をしなければなりませんか?

- 失敗をなくすことができない場合はどうすればよいですか?

最初のステップ

SKFは変更を加えることを決定し、車両を選択しました。次に、ニーズに合わせて文化に対応するために、その車両を変更しました。シンプルなTPMとSKFSRCMが後援された方法でした。これらの2つの方法を組み合わせると、世界クラスの製造業の卓越性の出発点にすぎません。

シックスシグマ、エネルギー効率などの他の多くの領域を振りかける必要があり、それらはすべて互いにバランスが取れている必要があります。独自の理由により、方法の内容が制限されますが、TPMの計画保守の柱のみに焦点を当てると、要点を強調して伝えることができます。

この変更は、製造現場だけでなく、管理チームによっても必要でした。 SKFは別の方法で見るために目を開ける必要がありました。ベンチマークは最初の重要な指標でした。

世界中の他の製造業に対して私たちのパフォーマンスを測定することは非常に重要でした。 SKFには内部に「ベストプラクティス」のポケットがありましたが、外部の組織と比較する方が強力です。それは、変化の必要性を家に追いやるのに役立ちます。

SKFが改善した5つの主要な方法

ボッシュ、テトラパック、フィアット、ユニリーバなどの訪問企業は、SKFのビジョンと比較した場合に、現在の状況を正確に測定するためのギャップ分析を作成するための基盤を提供しました。ギャップ分析とSKFクライアントニーズ分析(CNA)は、使用されるツールです。 SKFは生産とメンテナンスの成熟度を測定する必要がありました。

これらのツールは、世界中の個々の製造施設間で情報を一元化された場所に中継するのに十分簡単です。ギャップ分析とCNAは継続的な取り組みであり、通常は毎年の頻度で進捗状況を確認し、弱点に対処するために実行されます。

組織構造が非常に必要でした。どうして?グローバルな組織では、グローバルな変化を起こすために小さなグループまたは大きなグループを中央に配置することは現実的ではありません。

最も適切な組織構造を構成するのに少し時間がかかりました。通常、正しい方法も間違った方法もありませんが、組織構造が不十分なために副産物が発生することは確かです。

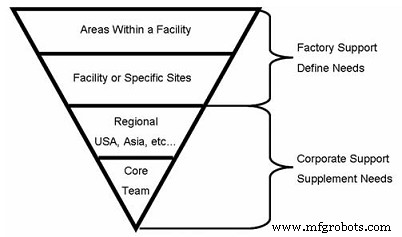

ボトムアップアプローチが好ましい方法でした。 SKFは、新しい問題に対処し、継続的な改善を促進するために、常に変化しなければならないことを発見しました。次の図は、ボトムアップアプローチと、継続的な改善のためにサポートが調整された場所を示しています。

図1.組織構造のトップダウンアプローチ。

コンサルティングは、違いを生み出し続ける重要な分野です。 SKFにリソースまたは内部可用性がない場合は、補足する必要があります。 TPMコンサルタントやその他のコンテンツの専門家に、グローバルに変革するためにSKFを支援するよう呼びかけました。

コンサルタントの性質上、その成果物は組織のニーズと正確に一致します。 SKFが現在の状況をよりよく理解し、反対派が向かっている場所に対して競争上の優位性を獲得するには、質の高いコンサルタントが必要です。

ビジネスプロセス管理(BPM)は、BPMシステムのコンテキストで最近登場したものです。 BPMシステムにより、管理者とエンジニアは同様にビジネスプロセスの有効性を分析および測定できます。

初歩的なBPMシステムを使用して、SKFの産業部門とサービス部門が協力し、SKF SRCMプロセスとTPMの計画保守の柱を使用して資産効率最適化(AEO)をオーバーレイしました。計画されたメンテナンスのコンテキストで、6つの基本的な特性が特定されました。

- 現在の段階を評価します(KPIとビジネス目標の調整)

- 資産を修復し、弱点を改善する

- コンピュータ保守管理システム(CMMS)を整理する

- 保守戦略を立てる

- メンテナンス戦略を実装する

- 保守戦略を評価して維持する

SKFが活用できた最後の重要な領域は、どのテクノロジーとテクニックをいつどのように使用するかです。 SKF Asset Management Servicesは、正確な診断のために適切な薬を処方するために緊密に連携しています。もちろん、これは保守管理のコンテキストです。クイックウィンを獲得することは、それだけであることが十分に証明されています–クイック、ショートウィン。

上で説明したように、意思決定プロセスの一部は、長期にわたる持続的な改善が適切かどうか、または勢いを得るためにいくつかの迅速な勝利を得ることがより賢明であるかどうかを決定することです。 SKFは長期にわたる持続的な改善を選択しました。

結論として、何かをすることを決めるのは非常に簡単です。フォロースルーと継続的な改善は、ほとんどの場合失敗することです。システムとプロセスを確立し、それらを導入することが、継続的な改善にとって最も重要です。

変更することを決定するのと同じくらい簡単でしょうか?私の意見では、答えはノーです。それは内容が何であるか、そして私たちが何をするかです。それは私たちが単に話していることではなく、むしろ行動です。これは、全体的なビジョンを達成するために必要なものです。

SKFは、この決定により、ダウンタイムの短縮、スループットの向上、効率の向上、従業員満足度などの結果を引き続き経験しています。さらに、選択はあなた次第です。何を決めますか?

参考資料

- AptitudeExchangeの用語集www.aptitudexchange.com

- 1999年8月発行。信頼性中心保守(RCM)プロセスの評価基準、SAEJA1011。www.sae.org

- Nowlan FS、ヒープHF、。 1978年。信頼性中心のメンテナンス、国家技術情報サービス、米国商務省、スプリングフィールド、バージニア州

- Roberts J. 1997.「TotalProductiveMaintenance(TPM)」、テキサスA&M大学-コマース;テクノロジーインターフェース。 http://et.nmsu.edu/~etti/fall97/manufacturing/tpm2.html

- Venkatesh J.は2007年10月28日に改訂されました。総合的設備管理(TPM)の概要http://www.plantmaintenance.com/articles/tpm_intro.shtml

機器のメンテナンスと修理