プラントエンジニアのための信頼性工学の原則

製造やその他の産業活動を担当するマネージャーやエンジニアは、戦略的および戦術的な計画やイニシアチブに信頼性の焦点を組み込むことがますます増えています。この傾向は、機械/システムの設計と調達、プラントの運用、プラントのメンテナンスなど、多くの機能分野に影響を及ぼしています。

航空業界に端を発する信頼性工学は、歴史的に、主に製品の信頼性を保証することに重点を置いてきました。ますます、これらの方法は、製造工場や設備の生産の信頼性を保証するために採用されています–多くの場合、リーン生産方式を可能にするものとして。この記事では、以下を含む、プラント信頼性工学のためのこれらの方法の中で最も関連性があり実用的な方法を紹介します。

- 故障率、MTBF、可用性などの基本的な信頼性の計算。

- 指数分布の概要–信頼性手法の基礎。

- 用途の広いワイブルシステムを使用して故障時間の依存関係を特定します。

- 効果的なフィールドデータ収集システムの開発。

信頼性工学の歴史

信頼性工学の分野の起源、少なくともそれに対する需要は、人間が生計を機械に依存し始めた時点にまでさかのぼることができます。たとえば、ノリアは世界初の洗練された機械であると考えられている古代のポンプです。ノリアは、川や小川の流れからの水力エネルギーを利用して、バケツを利用して水をトラフ、高架橋、その他の配水装置に移し、畑を灌漑してコミュニティに水を供給しました。

コミュニティのノリアが失敗した場合、食糧の供給をノリアに依存していた人々は危険にさらされました。生存は常に信頼性と信頼性の大きな動機の源でした。

その需要の起源は古くからありますが、技術分野としての信頼性工学は、第二次世界大戦後の商用航空の成長とともに真に繁栄しました。墜落はビジネスに悪いことが航空業界の会社の経営者に急速に明らかになりました。 Quality Progress の編集者、Karen Bernowski 、MITの統計学教授アーノルドバーネットによって実施され、1994年に報告された、さまざまな手段による死のメディア価値に関する彼女の社説研究の1つで明らかにされました。

Barnettは、さまざまな方法で、1,000人の死亡あたりのニューヨークタイムズのトップページのニュース記事の数を評価しました。彼は、癌関連の死は1,000人の死あたり0.02のトップページのニュース記事を生み出し、殺人は1,000人の死あたり1.7を生み出し、AIDSは1,000人の死あたり2.3を生み出し、航空関連の事故は1,000人の死あたりなんと138.2の記事を生み出したことを発見しました!

航空関連の事故のコストと注目度の高い性質は、航空業界が信頼性工学分野の開発に大きく参加するように動機付けるのに役立ちました。同様に、防衛における軍事装備の重要な性質のために、信頼性工学技術は、運用の準備を保証するために長い間採用されてきました。信頼性工学分野における当社の規格の多くはMIL規格であるか、軍事活動に端を発しています。

信頼性工学とは

信頼性工学は、部品、製品、システムの寿命と信頼性を扱います。もっと痛烈なことに、それはリスクをコントロールすることです。信頼性工学には、エンジニアがこれらの部品、製品、およびシステムの故障モードとパターンを理解するのに役立つように設計されたさまざまな分析技術が組み込まれています。従来、信頼性エンジニアリングの分野では、製品の信頼性と信頼性の保証に重点が置かれてきました。

近年、本番環境でマシンやその他の物理的資産を展開する組織は、本番の信頼性と信頼性の保証を目的として、さまざまな信頼性エンジニアリングの原則を展開し始めています。

生産組織は、故障モードと影響(および重大度)分析(FMEA、FMECA)、根本原因分析(RCA)、状態ベースの保守、改善された作業計画スキームなど、信頼性中心保守(RCM)などの信頼性エンジニアリング手法をますます展開しています。これらの同じ組織は、信頼性の低下の根本原因を制御するために、ライフサイクルのコストベースの設計および調達戦略、変更管理スキーム、およびその他の高度なツールと手法を採用し始めています。

ただし、生産信頼性保証コミュニティによる信頼性エンジニアリングのより定量的な側面の採用は遅れています。これは、一部には技術の複雑さが認識されていることと、一部には有用なデータを取得することが難しいことが原因です。

信頼性工学の定量的側面は、表面上、複雑で気が遠くなるように見えるかもしれません。ただし、実際には、最も基本的で広く適用可能な方法を比較的基本的に理解することで、プラントの信頼性エンジニアは、問題が発生している場所、その性質、および製造プロセスへの影響について、少なくとも定量的に、より明確に理解することができます。センス。

適切に使用されると、定量的信頼性エンジニアリングツールと方法により、プラント信頼性エンジニアリングは、RCM、RCAなどによって提供されるフレームワークをより効果的に適用できます。ただし、エンジニアはメソッドの適用に特に注意を払う必要があります。

どうして?生産プロセスの運用コンテキストと環境には、製品の信頼性保証のやや一次元の世界よりも多くの変数が組み込まれています。これは、設計エンジニアリング、調達、生産/運用、保守などの複合的な影響と、典型的な生産環境の多次元的側面をモデル化するための効果的なテストと実験を作成することの難しさによるものです。

実稼働環境で定量的信頼性手法を適用することはますます困難になっていますが、それでも、ツールを十分に理解し、適切な場所に適用することは価値があります。定量的データは、問題/機会の性質と大きさを定義するのに役立ち、他の信頼性エンジニアリングツールのアプリケーションにおける信頼性へのビジョンを提供します。

この記事では、生産の信頼性保証に関心のあるプラントエンジニアに適用できる最も基本的な信頼性エンジニアリング手法を紹介します。代数、確率論、およびガウス(正規)分布に基づく単変量統計の基本的な理解を前提としています(たとえば、中心傾向の測定、分散と変動の測定、信頼区間など)。

このホワイトペーパーは、信頼性の方法の簡単な紹介であることを明確にする必要があります。これは、信頼性工学手法の包括的な調査ではなく、決して新しいものでも、型にはまらないものでもありません。ここで説明する方法は、信頼性エンジニアによって日常的に使用されており、信頼性エンジニア(CRE)として米国品質協会(ASQ)による専門的な認定を追求する人々にとってのコア知識の概念です。

この記事の参考文献には、信頼性工学に関するいくつかの本がリストされています。この記事の著者は、エンジニアのための信頼性の方法を見つけました。 K.S. Krishnamoorthiと信頼性統計 Robert Dovichによる、信頼性工学手法の主題に関する特に有用でユーザーフレンドリーな参考資料。どちらもASQPressから発行されています。

方法について説明する前に、信頼性工学の命名法をよく理解しておく必要があります。便宜上、この記事の付録には、重要な用語と定義の非常に簡略化されたリストが記載されています。信頼性の用語と命名法のより包括的な定義については、MIL-STD-721およびその他の関連規格を参照してください。付録に含まれている定義は、MIL-STD-721からのものです。

信頼性工学の基本的な数学的概念

多くの数学的概念は、特に確率と統計の分野から、信頼性工学に適用されます。同様に、ガウス(正規)分布、対数正規分布、レイリー分布、指数分布、ワイブル分布など、さまざまな目的で多くの数学分布を使用できます。

この簡単な紹介の目的のために、ここでは、信頼性工学に最も広く適用されている指数分布とワイブル分布に限定して説明します。簡潔さと単純さのために、分布の適合度や信頼区間などの重要な数学的概念は除外されています。

故障率と平均故障間隔(MTBF / MTTF)

定量的信頼性測定の目的は、時間に対する故障率を定義し、故障の定量的側面を理解するために、その故障率を数学的な分布でモデル化することです。最も基本的な構成要素は故障率であり、次の式を使用して推定されます。

ここで、

λ=故障率(ハザード率と呼ばれることもあります)

T =合計実行時間/サイクル/マイルなど。失敗したアイテムと失敗していないアイテムの両方の調査期間中。

r =調査期間中に発生した障害の総数。

たとえば、5つの電気モーターが合計50年間動作し、その期間中に5つの機能障害が発生した場合、故障率は年間0.1故障です。

もう1つの非常に基本的な概念は、平均故障間隔(MTBF / MTTF)です。 MTBFとMTTFの唯一の違いは、故障したときに修理されるアイテムを参照するときにMTBFを使用することです。単に廃棄されて交換されるアイテムには、MTTFという用語を使用します。計算は同じです。

平均故障間隔(MTBF)と平均故障間隔(MTTF)を推定するための基本的な計算は、どちらも中心的な傾向の指標であり、単に故障率関数の逆数です。次の式を使用して計算されます。

ここで、

θ=失敗までの平均時間

T =合計実行時間/サイクル/マイルなど。失敗したアイテムと失敗していないアイテムの両方の調査期間中。

r =調査期間中に発生した障害の総数。

産業用電気モーターの例のMTBFは10年で、これはモーターの故障率の逆数です。ちなみに、故障時に再構築される電気モーターのMTBFを推定します。使い捨てと見なされる小型モーターの場合、中心傾向の測定値をMTTFと表記します。

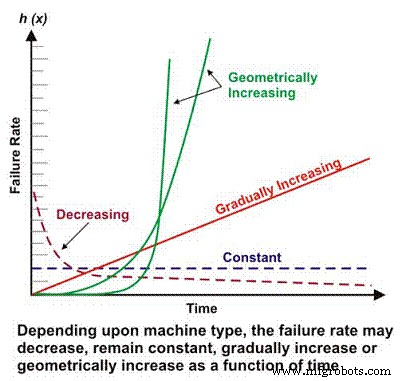

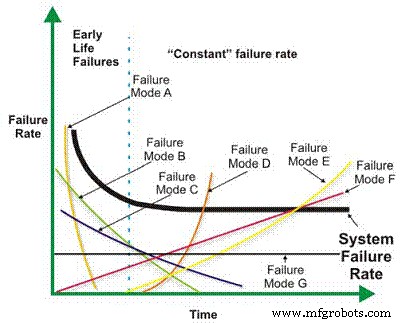

故障率は、より複雑な信頼性計算の基本的な要素です。機械的/電気的設計、動作状況、環境、および/またはメンテナンスの有効性に応じて、時間の関数としての機械の故障率は、低下、一定のまま、直線的に増加、または幾何学的に増加する可能性があります(図1)。故障率と時間の重要性については、後で詳しく説明します。

図1.さまざまな故障率と時間のシナリオ>

「バスタブ」曲線

確率と統計の基本的なトレーニングのみを受けた個人は、おそらく、おなじみのベル型の確率密度曲線に関連付けられているガウス分布または正規分布に最も精通しています。ガウス分布は、一般に、中心傾向の2つの最も一般的な測定値である平均と中央値がほぼ等しいデータセットに適用できます。

驚くべきことに、標準化されたテストスコアから赤ちゃんの出生時体重に至るまでの現象の確率のモデリングにおけるガウス分布の多様性にもかかわらず、それは信頼性工学で採用されている主要な分布ではありません。ガウス分布は、主要な故障モードを持つ機械の故障特性を評価する役割を果たしますが、信頼性工学で使用される主な分布は指数分布です。

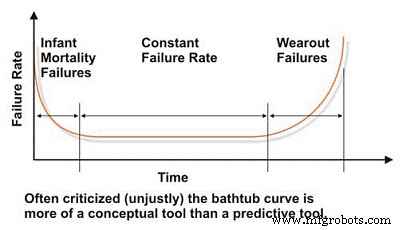

機械の信頼性と故障特性を評価するときは、故障率と時間の関係を反映した、非常に悪意のある「バスタブ」曲線から始める必要があります(図2)。概念的には、バスタブ曲線は、機械の3つの基本的な故障率特性(減少、一定、または増加)を効果的に示しています。残念ながら、バスタブ曲線は、一般的にマクロレベルで当てはまる、産業プラントのほとんどの機械の特徴的な故障率を効果的にモデル化できないため、メンテナンスエンジニアリングの文献で厳しく批判されています。

ほとんどの機械は、初期の人生、または乳児死亡率、および/またはバスタブ曲線の一定の故障率領域で人生を過ごします。産業用機械で時間ベースのシステム障害が発生することはめったにありません。一般的な産業機械の故障率のモデル化には限界がありますが、バスタブ曲線は信頼性工学の基本概念を説明するための便利なツールです。

図2.非常に悪意のある「バスタブ」曲線

人体は、バスタブ曲線に従うシステムの優れた例です。人々、およびそのことに関する他の有機種は、人生の最初の数年間、特に最初の数年間は高い失敗率(死亡率)に苦しむ傾向がありますが、子供が成長するにつれてその率は低下します。人が思春期に達し、10代を生き残ると仮定すると、その人の死亡率はかなり一定になり、年齢(時間)に依存する病気が死亡率(消耗)を増加させ始めるまでそこにとどまります。

出産前のケアと母親の栄養、医療の質と利用可能性、環境と栄養、ライフスタイルの選択、そしてもちろん遺伝的素因など、多くの影響が死亡率に影響を与えます。これらの要因は、機械の寿命に影響を与える要因と比喩的に比較できます。設計と調達は遺伝的素因に類似しています。設置と試運転は、出産前のケアと母親の栄養に似ています。ライフスタイルの選択と医療の利用可能性は、メンテナンスの有効性と運用条件の予防的な管理に類似しています。

指数分布

指数分布、最も基本的で広く使用されている信頼性予測式は、一定の故障率、またはバスタブ曲線の平坦なセクションでマシンをモデル化します。ほとんどの産業用機械は、ほとんどの寿命を一定の故障率で過ごすため、広く適用できます。以下は、指数分布に従う機械の信頼性を推定するための基本的な方程式です。ここで、故障率は時間の関数として一定です。

ここで、

R(t)=一定期間、サイクル、マイルなどの信頼性の見積もり(t)。

e =自然対数の底(2.718281828)

λ=故障率(1 / MTBF、または1 / MTTF)

私たちの電気モーターの例では、一定の故障率を想定した場合、モーターを6年間故障せずに稼働させる可能性、または予測される信頼性は55%です。これは次のように計算されます:

R(6)=2.718281828-(0.1 * 6)

R(6)=0.5488 =〜55%

言い換えれば、6年後、同一のアプリケーションで動作する同一のモーターの人口の約45%が、確率的に故障すると予想される可能性があります。この時点で、これらの計算が母集団の確率を予測していることを繰り返す価値があります。集団の特定の個人は、手術の初日に失敗する可能性がありますが、別の個人は30年間続く可能性があります。これが確率的信頼性予測の性質です。

指数分布の特徴は、計算された信頼性が36.78%になるポイント、またはマシンの63.22%がすでに故障しているポイントでMTBFが発生することです。私たちのモーターの例では、10年後、同じアプリケーションで動作する同じモーターの母集団からのモーターの63.22%が故障すると予想されます。言い換えれば、生存率は人口の36.78%です。

予想ベアリング寿命はL10寿命とよく言われます。これは、ベアリングの母集団の10%が故障すると予想される時点です(90%の生存率)。実際には、ベアリングのごく一部だけが実際にL10ポイントまで生き残ります。 L63.22ポイントに照準を合わせる必要がある場合、ベアリングの客観的な寿命としてそれを受け入れるようになりました。これは、ベアリングが平均して、予測されるMTBFまで持続することを示しています。もちろん、ベアリングは指数分布に従います。この問題については、記事のワイブル分析のセクションで後ほど説明します。

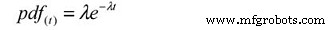

確率密度関数(pdf)、つまり寿命分布は、故障度数分布を近似する数式です。ガウス分布または正規分布でおなじみのベル型の曲線を生成するのは、pdfまたは生活度数分布です。以下は、指数分布のpdfです。

ここで、

pdf(t)=特定の時間の寿命度数分布(t)

e =自然対数の底(2.718281828)

λ=故障率(1 / MTBF、または1 / MTTF)

電気モーターの例では、3年後の実際の故障の可能性は次のように計算されます。

pdf(3) =01. * 2.718281828-(0.1 * 3)

pdf(3) =0.1 * 0.7408

pdf(3) =.07408 =〜7.4%

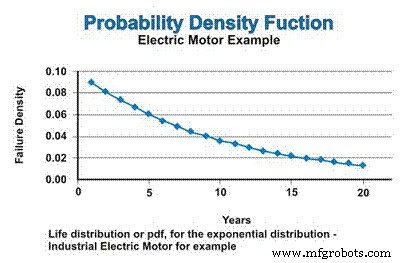

この例では、指数分布に従う一定の故障率を想定した場合、産業用電気モーターの寿命分布、つまりpdfを図3に示します。pdf関数の低下の性質と混同しないでください。はい、故障率は一定ですが、pdfは数学的に置き換えなしの故障を想定しているため、故障が発生する可能性のある母集団は継続的に減少しており、漸近的にゼロに近づいています。

図3.確率密度関数(pdf)>

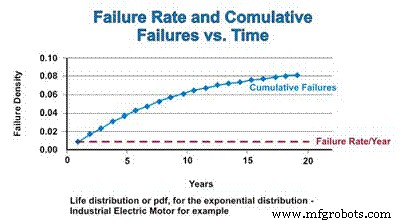

累積分布関数(cdf)は、ある期間に予想される障害の累積数です。指数分布の場合、故障率は一定であるため、故障したコンポーネントが累積分布関数に追加される相対率は一定のままです。ただし、失敗の結果として人口が減少すると、数学的に推定された失敗の実際の数は、減少する人口の関数として減少します。 pdfが漸近的にゼロに近づくのと同じように、cdfは漸近的に1に近づきます(図4)。

図4.故障率と累積分布関数>

乳児死亡率領域と呼ばれることが多い、バスタブ曲線の故障率の低下部分と摩耗領域については、次のセクションで、多様なワイブル分布について説明します。

ワイブル分布

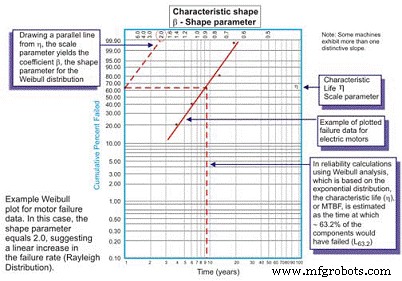

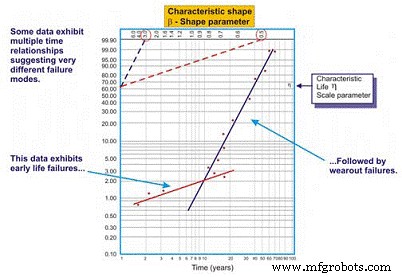

もともとスウェーデンの数学者であるWallodiWeibullによって開発されたワイブル分析は、信頼性エンジニアが採用する最も用途の広い分布です。これは分布と呼ばれますが、実際には、信頼性エンジニアが一連の障害データの確率密度関数(障害頻度分布)を最初に特徴付けて、障害を初期、一定(指数)、または摩耗として特徴付けることができるツールです。 (ガウス分布または対数正規)障害までの時間/サイクル/マイルのログを使用して、障害までの時間を特別なプロットペーパーにプロットすることにより、ログでスケーリングされたX軸とログの各障害によって表される人口の累積パーセントをプロットします。 -対数スケーリングされたY軸(図5)。

図5.単純なワイブルプロット–注釈付き

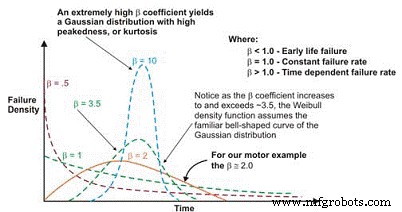

プロットされると、結果の曲線の線形勾配は、形状パラメーターと呼ばれる重要な変数であり、âで表されます。これは、指数分布を調整して多数の故障分布に適合させるために使用されます。一般に、係数または形状パラメーターが1.0未満の場合、分布は若年期または乳児死亡率の失敗を示します。形状パラメータが約3.5を超える場合、データは時間に依存し、摩耗の失敗を示します。

このデータセットは通常、ガウス分布または正規分布を想定しています。 â係数が約3.5を超えると、釣鐘型の分布が引き締まり、尖度(曲線の上部のピーク)が増加し、標準偏差が小さくなります。多くのデータセットは、2つまたは3つの異なる領域を示します。

信頼性エンジニアは、たとえば、慣らし運転中の形状パラメータを表す1つの曲線と、一定または徐々に増加する故障率を表す別の曲線をプロットするのが一般的です。場合によっては、3番目の形状である摩耗領域を識別するために3番目の明確な線形勾配が現れます。

これらの例では、故障データのpdfは、実際にはおなじみのバスタブ曲線の形状を想定しています(図6)。ただし、プラントで使用されるほとんどの機械設備は、乳児死亡率の領域と、一定または徐々に増加する故障率の領域を示します。摩耗を表す曲線が現れることはめったにありません。特徴的な寿命、またはη(小文字のギリシャ文字の「Eta」)は、MTBFのワイブル近似です。評価中のユニットの63.21%が故障したのは、常に時間、マイル、またはサイクルの関数です。これは、指数分布のMTBF / MTTFです。

図6.形状パラメーターに応じて、ワイブル破壊密度曲線はいくつかの分布を想定できるため、信頼性工学に非常に用途が広くなります。

このツールをメンテナンスと操作の卓越性の卓越性に結び付けるための警告として、潤滑、汚染制御、位置合わせ、バランスなど、ベアリング、ギアなどの機械的故障につながる強制機能をより効果的に制御する場合適切な操作などを行うと、実際にはより多くの機械が疲労寿命に達します。疲労寿命に達した機械は、おなじみの摩耗特性を示します。

β係数を使用して故障率の式を時間の関数として調整すると、次の一般式が得られます。

場所:

h(t) =特定の時間(t)の故障率(またはハザード率)

e =自然対数の底(2.718281828)

θ=推定MTBF / MTTF

β=プロットからのワイブル形状パラメーター。

そして、次の信頼性関数:

場所:

R(t) =一定期間、サイクル、マイルなどの信頼性の見積もり(t)

e =自然対数の底(2.718281828)

θ=推定MTBF / MTTF

β=プロットからのワイブル形状パラメーター。

そして、次の確率密度関数(pdf):

場所:

pdf(t) =一定期間の確率密度関数の推定値、

サイクル、マイルなど(t)

e =自然対数の底(2.718281828)

θ=推定MTBF / MTTF

β=プロットからのワイブル形状パラメーター。

βが1.0に等しい場合、ワイブル分布はそれが基づく指数分布の形をとることに注意する必要があります。

初心者には、ワイブル分析を実行するために必要な数学は気が遠くなるように見えるかもしれません。しかし、数式の仕組みを理解すれば、計算は非常に簡単になります。さらに、今日はソフトウェアがほとんどの作業を行いますが、プラントの信頼性エンジニアが強力なワイブル分析手法を効果的に展開できるように、基礎となる理論を理解することが重要です。

前述の電気モーターの例では、以前は指数分布を想定していました。ただし、ワイブル分析でβ形状パラメーター0.5が得られて初期の故障が明らかになった場合、6年後の信頼性の推定値は約46%になり、指数分布を仮定した場合の推定値は約55%ではありません。摩耗の失敗を減らすために、私たちはサプライヤーに頼って、より良い造りと納品の品質と信頼性を提供し、錆、腐食、フレッチング、その他の静的摩耗メカニズムを回避するためにモーターをよりよく保管し、より良い設置作業を行う必要があります新規または再構築されたマシンを起動します。

逆に、ワイブル分析により、モーターが主に摩耗関連の故障を示し、5.0のβ形状パラメーターが得られた場合、6年間の信頼性の推定値は、指数分布を想定した場合の推定値の約55%ではなく、約93%になります。時間に依存する摩耗故障の場合、摩耗領域に到達した後のMTBF / MTTFの見積もりが適切であり、標準偏差が十分に小さいことを前提として、スケジュールされたオーバーホールまたは交換を実行して、信頼性の高い再構築/交換の決定を行うことができます。それほど高くはありません。

モーターの例では、β形状パラメーターを5.0とすると、故障率は約5〜6年後に急速に増加し始めるため、時間ベースの交換または再構築を推定するときに、摩耗領域のみに焦点を当てるようにデータを編集することをお勧めします。時間。または、「応力強度」の干渉を減らすことを目的として、主要な故障モードを対象に設計を改善することもできます。言い換えれば、設計変更を通じてマシンの脆弱性を排除することを試みることができます。目標は、時間に依存する障害の原因となっているものをすべて排除することです。

β形状パラメーターを除いてすべてが一定であると仮定すると、図7は、β形状値が0.5(初期寿命)、1.0(一定、または指数関数的)、および5.0(摩耗)であると仮定した場合の信頼性の推定に対するβ形状パラメーターの違いを示しています。時間の見積もりの範囲。この図は、リスク対時間の増加(β=0.5)、一定のリスク対時間(β=1.0)、およびリスク対時間の増加(β=5)の概念を視覚的に示しています。

図7.さまざまな時間の関数としてのさまざまな信頼性予測ワイブル形状パラメータ

マルチスロープワイブルプロット

多くの場合、ワイブルプロットのデータポイントを介して最適な回帰直線を描くと、相関係数が低くなります。つまり、実際のデータポイントは回帰直線から大きく外れます。これは、相関係数R、またはより保守的にはデータの変動性を示すR2を調べることによって評価されます。相関が悪い場合、信頼性エンジニアはデータを調べて2つ以上のパターンが存在するかどうかを評価する必要があります。これは、障害モードや動作コンテキストなどの大きな違いを示している可能性があります。多くの場合、これにより2つ以上のベータの推定値が生成されます(図8)。

図8.マルチベータワイブルプロットの例

図8の例に示されているように、2つの異なる回帰直線を描画すると、データセットの動作が向上します。最初の行は、0.5のベータ形状パラメーターを示しており、初期の寿命の失敗を示唆しています。 2行目は3.0のベータ形状を示しており、時間の関数として障害のリスクが高まることを示唆しています。複雑な機器、特に機械機器では、新品または最近再構築されたときに「慣らし運転」の障害が発生するのが一般的です。そのため、最初の起動直後に障害が発生するリスクが最も高くなります。

システムが慣らし運転期間(システムの種類に応じて数分、数時間、数日、数週間、数か月、または数年かかる場合があります)を完了すると、システムは異なるリスクパターンに入ります。この例では、システムが慣らし運転期間を終了すると、システムは時間の関数として障害のリスクが高まる期間に入ります。

マルチベータは、信頼性エンジニアに時間の関数としてのリスクのより正確な推定を提供します。この知識を身につければ、彼または彼女は緩和行動をとるのに適した立場にあります。たとえば、初期の人生では、製造/再構築、インストール、起動の精度を向上させる傾向があります。さらに、リスクの高い期間に監視手法を追加したり、監視頻度を増やしたりする場合があります。慣らし運転期間に続いて、システムに影響を与えると考えられる時間依存の摩耗障害を対象とした監視手法を導入したり、それに応じて監視頻度を増やしたり、場合によっては「ハードタイム」の予防保守アクションをスケジュールしたりすることがあります。

システムの信頼性の見積もり

コンポーネントまたはマシンの信頼性が動作コンテキストおよび必要なミッション時間に対して確立されたら、プラントエンジニアはシステムまたはプロセスの信頼性を評価する必要があります。繰り返しになりますが、簡潔さと単純さのために、直列、並列、および共有負荷の冗長システム(r / nシステム)のシステム信頼性の見積もりについて説明します。

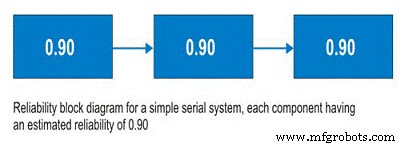

シリーズシステム

直列システムについて説明する前に、信頼性ブロック図について説明する必要があります。使用するのに複雑なツールではなく、信頼性ブロック図は、プロセスを最初から最後までマップするだけです。直列システムの場合、サブシステムAの後にサブシステムBが続きます。シリーズシステムでは、サブシステムBを使用できるかどうかは、サブシステムAの動作状態によって異なります。サブシステムAが動作していない場合、サブシステムBの状態に関係なくシステムはダウンしています(図9)。

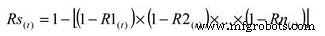

シリアルプロセスのシステム信頼性を計算するには、時間(t)でのサブシステムAの推定信頼性に時間(t)でのサブシステムBの推定信頼性を掛けるだけです。単純な直列システムのシステム信頼性を計算するための基本的な方程式は次のとおりです。

場所:

Rs(t) –一定時間のシステム信頼性(t)

R1-n(t) –特定の時間(t)に対するサブシステムまたはサブ機能の信頼性

したがって、3つのサブシステムまたはサブ機能を備えた単純なシステムの場合、それぞれが時間(t)で0.90(90%)の推定信頼性を持ち、システムの信頼性は0.90 X 0.90 X 0.90 =0.729、つまり約73%として計算されます。 。

図9.単純なシリアルシステム

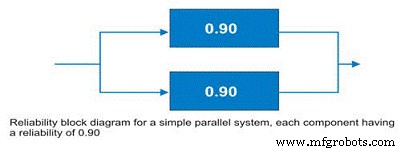

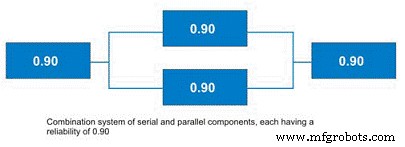

並列システム

多くの場合、設計エンジニアは重要なマシンに冗長性を組み込みます。信頼性エンジニアはこれらを並列システムと呼んでいます。これらのシステムは、アクティブ並列システムまたはスタンバイ並列システムとして設計できます。単純な2コンポーネント並列システムのブロック図を図10に示します。

図10.単純な並列システム–システムの信頼性は冗長性のため99%。

両方のマシンが稼働しているアクティブな並列システムの信頼性を計算するには、次の簡単な式を使用します。

場所:

Rs(t) –一定時間のシステム信頼性(t)

R1-n(t) –特定の時間(t)に対するサブシステムまたはサブ機能の信頼性

この例の単純な並列システムは、2つのコンポーネントが並列であり、それぞれの信頼性は0.90であり、システム全体の信頼性は1 –(0.1 X 0.1)=0.99です。そのため、システムの信頼性が大幅に向上しました。

すべてのサブシステムが同じ推定信頼性を持っている場合、並列システムの信頼性を計算するためのいくつかのショートカット方法があります。多くの場合、システムには、図11に示すように、パラレルおよびシリアルのサブコンポーネントが含まれています。スタンバイシステムの計算には、スイッチングメカニズムの信頼性に関する知識が必要です。簡潔さと簡潔さのために、このトピックは将来の記事のために予約されています。

図11.並列要素と直列要素の組み合わせシステム>

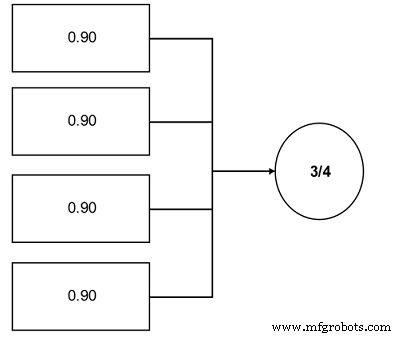

r out of n Systems(r / n Systems)

プラントの信頼性エンジニアにとって重要な概念は、r / nシステムの概念です。これらのシステムでは、n個の総人口からr個のユニットを使用できる必要があります。優れた産業の例は、発電所の石炭粉砕機です。多くの場合、エンジニアはr / nアプローチを使用してプラントでこの機能を設計します。たとえば、ユニットには4つの粉砕機があり、ユニットは4つのうち3つがユニットの全負荷で稼働するように動作可能である必要があります(図12を参照)。

図12.単純なr / nシステムの例–3つ4つのコンポーネントが必要です。

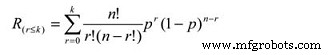

r / nシステムの信頼性計算は、単純な累積二項分布計算に減らすことができます。その式は次のとおりです。

場所:

Rs =実際の障害数(r)が最大許容値(k)以下の場合のシステムの信頼性

r =実際の失敗数

k =最大許容障害数

n =システム内のユニットの総数

p =生存の確率、または特定の時間(t)のサブコンポーネントの信頼性。

この方程式はやや複雑です。粉砕機の例では、サブコンポーネントの信頼性を0.90と仮定すると、方程式は次の合計として計算されます。

P(0)=0.6561

P(1)=0.2916

したがって、ミッション時間(t)を完了する可能性は0.9477(0.6561 + 0.2916)、つまり約95%です。

フィールドデータ収集

ここで説明する信頼性分析方法を採用するには、エンジニアはデータを必要とします。信頼性管理イニシアチブをサポートするために、フィールドデータ収集システムを確立することが不可欠です。同様に、可能な限り、より詳細な分析のためにデータを効果的に解析できるように、共通の命名法と単位を使用することをお勧めします。次の情報を収集します:

- 基本的なシステム情報

- 運用コンテキスト

- 環境コンテキスト

- 障害データ

データ収集のための優れた一般的なシステムは、IEC規格300-3-2に記載されています。フィールドデータを収集するための指示を提供することに加えて、それは故障モードの標準的な分類法を提供します。他の分類法が確立されていますが、IEC標準は、組織が独自の分類法を定義するための良い出発点を表しています。同様に、DOE標準NE-1004-92は、故障原因の非常に優れた標準命名法を提供します。

優れたフィールドデータを収集するための努力から得られる重要な利点は、「ランダムトラップ」を破ることができることです。先に述べたように、特に信頼性中心のメンテナンスに関する文献では、バスタブ曲線は非常に悪意があります。ワイブル分析では、時間に依存する摩耗故障を示す複雑な機械システムはほとんどないことが明らかになっていますが、その理由の少なくとも一部は、複雑なシステムの信頼性がさまざまな故障モードとメカニズムの影響を受けるためです。

これらをひとまとめにすると、「ランダム化」効果が発生し、障害に時間依存性がないように見えます。ただし、障害モードを個別に分析した場合、ストーリーは大きく異なる可能性があります(図13)。確かに、いくつかの故障モードは数学的にランダムですが、多くの、そしておそらくほとんどの場合、時間依存性を示します。この種の情報は、信頼性エンジニアと管理者に、障害リスクを高精度で軽減するための強力なオプションセットを提供します。当然、この能力は、フィールドデータの効果的な収集とその後の分析に依存します。

図13.優れたフィールドデータ収集により、ランダムを破ることができますトラップ。

この信頼性工学手法の簡単な紹介は、他の方法では初心者のプラントエンジニアを定量的信頼性工学の世界にさらすことを目的としています。ただし、主題は非常に広範であり、プラントエンジニアに最も適していると私が信じる主要な信頼性の方法にのみ触れました。信頼性工学手法の分野をさらに調査し、特に次のトピックに集中することをお勧めします。

-

ワイブル分布とその応用のより詳細な理解

-

指数分布とそのアプリケーションのより詳細な理解

-

ガウス分布とその応用

-

対数正規分布とそのアプリケーション

-

信頼区間(二項、カイ2乗/ポアソンなど)

-

ベータ分布とその応用

-

信頼性工学手法のベイズアプリケーション

-

応力-強度干渉解析

-

テストオプションとプラント信頼性エンジニアリングへのそれらの適用性

-

信頼性の成長戦略と管理

-

フィールドデータ収集のより詳細な理解。

最も重要なことは、信頼性工学手法をプラントの信頼性問題に適用する方法を学ぶことに時間を費やすことです。信頼性工学手法への関心が高い場合は、信頼性エンジニア(CRE)として米国品質協会による専門的な認定を取得することをお勧めします。

参考資料

Troyer、D。(2006)戦略的プラント信頼性管理コースブック、Noria Publishing、オクラホマ州タルサ。

Bernowski、K(1997)「空の安全」品質の進歩 、1月。

Dovich、R。(1990)信頼性統計、ASQ Quality Press、ウィスコンシン州ミルウォーキー。

カンザス州クリシュナムティ(1992)エンジニアのための信頼性手法、 ASQ Quality Press 、ウィスコンシン州ミルウォーキー。

MIL規格721

IEC規格300-3-3

DOE標準NE-1004-92

付録:MIL STD721から信頼性工学用語を選択

可用性 –ミッションが未知の状態で要求されたときに、ミッションの開始時にアイテムが操作可能でコミット可能な状態にある度合いの尺度。

機能 –ミッション中の条件を考慮して、アイテムがミッションの目的を達成する能力の尺度。

信頼性 –ミッションの開始時の可用性を前提として、指定されたミッションプロファイル中の任意の(ランダムな)時間にアイテムが操作可能であり、必要な機能を実行できる程度の尺度。

失敗 –アイテムまたはアイテムの一部が、以前に指定されたとおりに実行されない、または実行されないイベント、または操作不能状態。

失敗、依存 –関連するアイテムの障害によって引き起こされる障害。独立していません。

失敗、独立 –他のアイテムの障害によって引き起こされることなく発生する障害。依存していません。

障害メカニズム –物理的、化学的、電気的、熱的、またはその他のプロセスで障害が発生します。

障害モード –障害が発生するメカニズムの結果、つまり、短く、開いて、破損し、過度に摩耗します。

失敗、ランダム –確率的または統計的な意味でのみ発生が予測可能な障害。これはすべてのディストリビューションに適用されます。

失敗率 –指定された条件下での特定の測定間隔中に、アイテム母集団内の障害の総数を、その母集団によって消費されたライフユニットの総数で割ったもの。

保守性 –所定の手順とリソースを使用して、所定のメンテナンスと修理の各レベルで、特定のスキルレベルの担当者がメンテナンスを実行するときに、アイテムを特定の状態に保持または復元する能力の尺度。

メンテナンス、修正 –失敗の結果として、アイテムを指定された状態に復元するために実行されたすべてのアクション。修正メンテナンスには、ローカリゼーション、分離、分解、交換、再組み立て、位置合わせ、チェックアウトのいずれかまたはすべての手順が含まれます。

メンテナンス、予防 –体系的な検査、検出、および初期障害の防止を提供することにより、アイテムを指定された状態に維持するために実行されるすべてのアクション。

平均故障間隔(MTBF) –修理可能なアイテムの信頼性の基本的な尺度:指定された条件下での特定の測定間隔中に、アイテムのすべての部分が指定された制限内で動作する平均寿命単位数。

平均故障間隔(MTTF) –修理不可能なアイテムの信頼性の基本的な尺度:指定された条件下での特定の測定間隔中に、アイテムのすべての部分が指定された制限内で動作する平均寿命単位数。

平均修理時間(MTTR) –保守性の基本的な尺度:指定された修復レベルでの修正保守時間の合計を、指定された条件下で特定の間隔でそのレベルで修復されたアイテム内の障害の総数で割ったもの。

ミッションの信頼性 –指定されたミッションプロファイルの期間中に必要な機能を実行するアイテムの能力。

信頼性 –(1)指定された条件下での障害のないパフォーマンスの期間または確率。 (2)アイテムが、指定された条件下で指定された間隔で目的の機能を実行できる確率。非冗長アイテムの場合、これは定義(1)と同等です。冗長なアイテムの場合、これがミッションの信頼性の定義です。

機器のメンテナンスと修理