モーターの効率と信頼性に対する条件の影響

この記事では、モーター回路解析(MCA)と振動技術の組み合わせを確認することにより、モーターの状態が電気モーターの効率と信頼性に与える経済的影響について説明します。エネルギー、生産、保守に対するコストの影響について概説します。

このトピックは、2000年と2001年のユーティリティ調査と米国エネルギー省の市場変革の成功を取り巻くものです。主な懸念事項は、位相バランス、ローターバー、清浄度、ベアリングの問題です。

はじめに

電気モーターは、産業の原動力であり、商業ビルにおける私たちの一般的な快適さです。モーターシステムは、米国で使用されるすべてのエネルギーの20%を消費し、生成されるすべての電力の59%を消費します。各セクター内:

- 産業システムの電気エネルギーの78%(プロセス産業では90%以上)

- 商業ビルの電気エネルギーの43%

- 家の電気エネルギーの37%

全米で12億をはるかに超えるすべてのタイプの電気モーターが使用されています。ただし、電気モーターは、燃え尽き症候群または壊滅的なベアリングの故障のために生産が停止するまで、視界から外れ、気が狂うことがよくあります。

ほとんどの壊滅的な障害が発生する前に、通常、機器は時間の経過とともに故障し、信頼性が低下し、損失が増加(効率が低下)することを理解することが重要です。

一部の機器の障害は瞬間的なものですが、生産に影響を与える壊滅的な障害の大部分は、メンテナンスプログラムの実装の失敗の結果です。

この失敗は主に、メンテナンスがビジネスへの投資であり、ビジネスを行うための費用ではないことを経営陣が完全に理解していないことが原因です。

材料、設備、人員に投資しない場合、販売する製品はありません。予知保全(予防保守、総合的生産管理、信頼性中心の保守、またはその他のプログラム)に投資しない場合は、より高い全体的な生産コストで販売する製品またはそれ以下の製品を持っている。

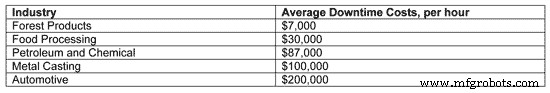

メンテナンスプログラムを適切に実施すると、プラントのエネルギー消費量が最大14%削減されることが示されています 1 2 、計画外の生産ダウンタイムも削減します。平均ダウンタイムコストは次のとおりです。

表1:ダウンタイムコストの見積もり 3

最近のユーティリティエネルギーと信頼性プロジェクトでは、5〜200馬力の電気モーターのグループが、次のようないくつかの業界でレビューされました。林産物;食品加工;鉱業(採石場);とパルプ&紙。

プラントは、既存の計画されたメンテナンスプログラムがないものから、既存のエネルギープログラムを含む完全な実装までさまざまでした。ランダムに評価されたこれらのモーターのうち、80%に少なくとも1つの欠陥があり、そのうちの60%(元のモーターの48%)を交換するのに費用効果が高いことがわかりました。

プログラムのないプラントでは、モーターの欠陥が最も多かった。既存のメンテナンスおよびエネルギープログラムを備えたプラントでは、モーターの欠陥が最も少なかった。

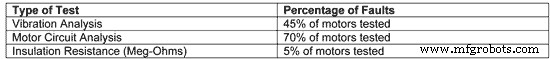

モーターの8%を評価して、振動分析とモーター回路分析(MCA)を使用して、障害の種類と是正措置(修理または交換)による潜在的なコスト回避を決定しました。いくつかは電気的問題と機械的問題の組み合わせを持っていました:

表2:ユーティリティエネルギープロジェクトの調査結果

いくつかのモーターには、振動と電気的障害が組み合わされていました。いくつかは、絶縁抵抗障害と組み合わされた巻線障害を持っていました。いくつかは、生産上の問題を引き起こし続けている巻線を短絡していましたが、迷惑なトリップとして取り消されました(MCAを使用した研究で検出されました)。 「モーターPATツールのデモンストレーションプロジェクトの高度な部分の調査結果は、抵抗、インダクタンス、インピーダンス、位相角、およびI / F(電流/周波数応答)の位相不均衡を測定することで、より有用な結果が得られたことを示しています。」 4

欠陥のあるモーターのうち、5〜250馬力の20の増分生産コスト回避の合計は、297,100ドルであり、実装コストはわずかでした。

この記事の目的は、最初に、電気モーターのメンテナンスプログラムを適用してコスト回避を決定するための情報を提供することです。続いて、モーター回路解析(MCA)と振動解析の実装について説明します。

メンテナンスによるコスト回避

メンテナンスプログラムの実装を通じてコスト回避を決定する方法はいくつかあります。このディスカッションでは、非常に基本的で保守的な方法を提供する、米国エネルギー省の産業評価センター(IAC)を通じて導入された方法に焦点を当てます。

PATツールのデモンストレーションプロジェクトでは、はるかに複雑な方法を使用しました 5 、これはこの記事の範囲外です。ただし、MotorMaster Plus 6 などの一部のツール 、モーター修理費用の費用情報を提供するために使用されます。

公益事業の代表者は、予防保守プログラムのない施設の調査では、モーターの巻き戻しがモーター修理の総数の85%を占めていることを示しています(平均)。

予防保全プログラムが確立された後、巻き戻しの回数は全体の約20%に減少しました。 7 この声明は、DreisilkerのTotal Motor System Maintenance and Management Program(DTM 2)、PAT ToolProjectなどの研究プロジェクトを通じて当てはまることがわかっています。

この議論の目的のために、485個のモーターを備えた板紙工場を検討します。それぞれ6,575ドルの潜在的なダウンタイムコストを持つ2つの稼働中の生産ラインがあります。

1か月に平均3台のモーターが修理され、その大部分(70%)は巻き戻し交換が必要でした(通常、浸漬、汚染、またはモーターが材料でコーティングされたことが原因です)。

施設は年間8,000時間稼働し、壊滅的な障害により、通常、一度に1つの回線が障害を起こしました。この説明でカバーされていない追加コストには、操作を再開する前のシステムのクリーニングが含まれていました。メンテナンスプログラムはありません。

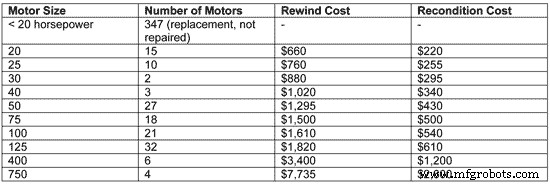

表3:モーターの馬力と修理費用の内訳

最初のステップは、計画外の生産ダウンタイムコストを計算することです。

式1:計画外の生産ダウンタイムコスト

PC ダウンタイム =(MF /年)x(P 失われた / failure)x(P コスト )

=(36モーター/年)x(4時間/故障)x($ 6,575 /時間)

=$ 946,800 /年

PCは計画外のダウンタイムの年間コスト、MFはモーターの故障数、Pは生産量を表します。

ステップ2は、巻き戻し装置の平均コストを計算することです。この場合、20馬力以上に集中します。

式2:巻き戻しモーターの平均コスト

R avg =((N n1 x RWC n1 )+…+(Nnn x RWC nn ))/ N T

=((15 20 x $ 660 20 )+(10 25 x $ 760 25 )+…+(4 750 x $ 7735 750 ))/ 138モーター

=$ 1,650

ここでR avg は平均巻き戻しコスト、N n 各馬力のモーターの数、RWC n 各馬力の巻き戻しコストです

モーターの再調整の平均コストは、巻き戻しコストの代わりに再調整コストが使用されることを除いて、同じ方法で計算されます。この例では、平均の再調整コストは555ドルになります。

ステップ3は、メンテナンスの実施前後のモーターあたりの平均修理コストを計算することです。

式3:モーターあたりの平均修理コスト

R avg =(%再調整x $ /再調整)+(%巻き戻しx $ /巻き戻し)

=(30%x $ 555)+(70%x $ 1,650)

=$ 1,322 /モーター

巻き戻されたモーターの数と再調整されたモーターの数がプログラムの適用と逆になると仮定すると、巻き戻されたモーターの数は30%になり、修理の平均コストはモーターあたり884ドルになります。

プログラムが実施されると、全体として、修理されるモーターの数が減ります。

ステップ4では、節約の控えめな見積もりを出すために、年間に修理されるモーターの数と、再調整されたモーターと巻き戻されたモーターの差を使用します。

式4:修理コスト削減の見積もり(RRC est )

RRC est =(修理されたモーター/年x初期修理費用)(修理されたモーター/年x新しい修理費用)

=(36モーター/年x $ 1,322 /モーター)(36モーター/年x $ 884 /モーター)

=年間15,768ドル

ステップ5は、潜在的なエネルギー節約を決定することです。控えめな見積もりの目的で、効率が2%向上すると想定されます。メンテナンスコンポーネントには、次のものが含まれます(および、テストシステムのタイプ、振動およびMCAのみ、この記事では、評価に使用されます):

- 潤滑(振動)の改善

- 適切な調整とバランス調整(振動)

- 回路の不均衡(MCA)の修正

- モーター温度の低下(MCA、振動)

- 巻き戻しによる効率損失の減少(米国エネルギー省は1パーセントと推定

- 巻き戻しごとのポイント効率の低下)

- ドライブシステムのパフォーマンスの向上

式5:エネルギーコストの節約

エネルギー節約=(考慮されるモーターの総馬力)x(負荷率)x(稼働時間)x(%節約)x(.746 kW / hp)x(電気使用コスト)

=14,930馬力x75%負荷x8,000時間x2%節約x 0.746 kW / hp x $ 0.06 / kWh

=年間80,192ドル

ステップ6は、プログラムを実施するための社内の人件費を決定することです。モーターごとに年間1工数を想定します。この例の推定コストは、1時間あたり25ドルに基づいています。

式6:社内の人件費

労働=(1時間/月/モーター)x(モーターの数)x(12か月/年)x($ /工数)

=1時間/月/モーターx138モーターx12か月/年x($ 25 /工数)

=年間41,400ドル

ステップ7は、MCAおよび振動解析装置の購入価格です。この記事では、ユーティリティPATプロジェクトで選択したものと同じ機器を使用します。 ALL-TEST IV PRO の推定合計費用 2000MCA機器とPruftechnik振動分析機器は22,000ドルです。

ステップ8は、システムを実装するためのトレーニングコストです。機器のトレーニングコストを1人あたり4,500ドル、メンテナンスのトレーニングコストを1人あたり6,000ドルとすると、コストは1人あたり約10,500ドルになります。

最後のステップは、プログラムの実装に対する単純な見返りを決定することです。この例の場合、最初の1年間の計画外のダウンタイムが50%削減されると想定します。

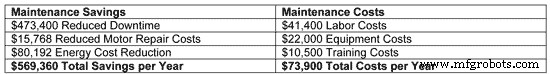

表4:メンテナンス実装のコストと節約

式7:単純なメンテナンスの回収

回収=(年間の総コスト)/(年間の総節約額)

=$ 73,900 / $ 569,360

=0。13年または1.6か月

この特定のプラントのサイズが小さいほど、メンテナンスプログラムの完全な実装が可能になります。大規模な製造工場には数千の電気モーターが搭載されていることが多く、実装を成功させるには部門やエリアの内訳が必要になる場合があります。

振動解析の適用

振動分析は、回転機器の機械的およびいくつかの限定された電気的障害を検出する手段として、保守の専門家によって使用されます。定期的にスケジュールされたテストを実行することにより、電気モーターの動作の信頼性をトレンドから判断できます。

ベアリングの故障、グリース、ベルトの張り、ミスアライメント、またはその他の不均衡に基づいて、エネルギー損失が増加する可能性があります。これらの損失は、振動、騒音、熱として現れます。不適切なベルトの張りと給脂は、モーターの摩擦と風損を増加させます。これは次のように計算できます:

式8:ベアリング損失

ワット損失=(負荷、ポンドx JournalDiameter、インチx rpm x f)/ 169

fは使用するオイルと温度に依存します。 0.005が一般的です

トラブルシューティングのための振動解析は、主にベアリング(故障の41%)の故障、バランスとアライメント(故障の12%)の故障を検出します。また、ローターの障害(障害の10%)といくつかの電気的障害(障害の37%)もある程度検出します。

ただし、電気的およびローターの障害は、他の機器に関連する可能性のある周波数範囲に分類される傾向があり、負荷に直接関連しています。振動解析では、傾向が見られる各テスト中に一定の負荷で電気モーターが動作している必要があります。

モーター回路解析の適用

個々のモーターの品質予防保守を実行するために利用できる多くのツールがあります。これらのうち、モーター回路解析(MCA)システムは、高価な故障の前にモーターの問題を特定し、一般的なモーターシステムの一般的な効率を向上させるために大きな期待を抱いています。 8

モーター回路解析により、アナリストは電気モーターの巻線障害とローター障害を検出できます。このタイプのテスト方法の利点の1つは、機器の電源を切る必要があることです。これにより、電気モーターの最初の入力テストと、機器の故障時のトラブルシューティングが可能になります。検出できる一次エネルギー損失には、位相不均衡とI 2 が含まれます。 R損失。障害には、巻線の短絡、接続の緩み、地絡、回転子の障害が含まれます。

抵抗膜故障は、損失として熱を発生させます。たとえば、95アンペアで動作する100馬力の電気モーターの0.5オームの緩い接続:

式9:抵抗損失

キロワット損失=(I 2 R)/ 1000

=(95 2 x 0.5)/ 1000

=4.5 kW(需要損失)

式10:エネルギー使用量の損失

$ /年=kWx時間/年x $ / kWh

=4.5 kW x8000時間/年x $ 0.06 / kWh

=年間2,160ドル

電気モーターの位相の不均衡(インダクタンスとインピーダンス)は、電流の不均衡に影響を与え、モーターをより高温で動作させ、モーターのトルクを生成する能力を低下させます。インピーダンスの不均衡の割合を評価して、電気モーターの効率の低下と追加の加熱を判断できます。原則として、動作温度が摂氏10度上昇するごとに、機器の寿命は半分になります。

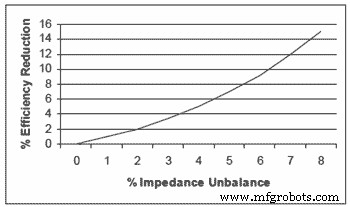

図1.インピーダンスの不均衡による効率の低下

たとえば、板紙会社には100馬力の電気モーターがあり、通常は95%の効率で、3.5%のインピーダンス不平衡があります。効率は4ポイント、つまり91%低下します。

式10:位相不平衡損失によるエネルギーコスト

$ /年の節約=hp x 0.746 x%load x $ / kWh x稼働時間((100 / Le)(100 / He))

=100 hp x 0.756 x.75負荷x $ 0.06 / kWh x 8000時間((100/91)(100/95))

=$ 1,240 /年

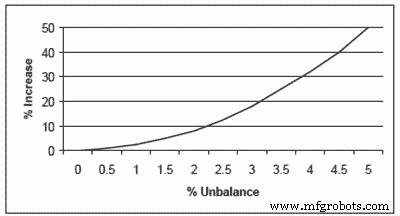

図2.位相の不均衡による温度上昇の増加

インピーダンスの不均衡は、I 2 の増加に基づいて動作温度の上昇も引き起こします R損失。 100馬力の電気モーターの場合、これは摂氏約30度の温度上昇、またはモーターの絶縁寿命が元の13%に低下することを意味します。

モーター回路解析は、巻線の汚染を評価するためにも使用されます。 「汚れた環境では、モーターの吸気口(ある場合)と冷却フィンを頻繁に清掃することが特に重要です。 …テストでは、過酷な負荷、十分な定格、および特大のモーターでさえ、厚くコーティングされた場合、または薄くコーティングされ、空気の流れが半分に減少した場合、そのような条件ですぐに故障する可能性があることを確認します。その後、それらの絶縁寿命は通常の13〜25%に低下する可能性があります。」 9 巻線が汚染物質で覆われると、同じ現象が発生します。

MCAローターテストでは、ローターを360度回転させてインダクタンスとインピーダンスを読み取る必要があります。読み取り値はグラフ化され、対称性が確認されます。ローターテストの結果は、ローターの決定的な状態を提供し、受け入れプログラムの一環として、修理中、またはモーターにトルクの問題があると特定されたときに、振動によってローターの故障の可能性を特定した後に実行されることがよくあります。

結論

電気モーターのメンテナンスプログラムの実施は、企業の収益に大きな影響を及ぼします。会社が数百のモーターを持っているか数千のモーターを持っているかにかかわらず、振動とMCAへの投資からの単純な見返りは通常数ヶ月と呼ばれます。投資回収は、生産の可用性、機器の修理コストの削減、エネルギーコストの改善による節約の影響を受けます。これらはすべて、人的資源、トレーニング、および機器への最小限の投資で行われます。

これら2つのテクノロジーの適用は、メンテナンスプログラムの進捗状況を評価し、機器の可用性を向上させながら、相互に補完し合います。振動解析は機器の機械的状態を評価し、MCAは機器の電気的状態を評価します。組み合わせることで、アナリストは電気モーターの完全な状態を表示することができます。

作者について:

ハワードW.ペンローズ博士は、ALL-TEST Pro、に代わってこの記事を提供しました。 LLC。詳細については、www.alltestpro.comにアクセスするか、860-399-4222に電話するか、info @ alltestpro.comに電子メールを送信してください。

参考資料

1

産業生産性トレーニングマニュアル、1996年年次IAC理事会、ラトガーズ大学、米国エネルギー省産業技術局、1996年。

2 Electric Motors Performance Analysis Testing Toolデモンストレーションプロジェクト、Pacific Gas&Electric、2001年。

3 産業生産性トレーニングマニュアル、1996年年次IAC理事会、ラトガーズ大学、米国エネルギー省産業技術局、1996年。

4 Electric Motors Performance Analysis Testing Toolデモンストレーションプロジェクト、Pacific Gas&Electric、2001年。

5 Electric Motors Performance Analysis Testing Toolデモンストレーションプロジェクト、Pacific Gas&Electric、2001年。

6 MotorMaster Plusは、米国エネルギー省から入手できる無料のモーターエネルギーおよび管理ソフトウェアです。 www.oit.doe.gov/bestpractices/。

7 産業生産性トレーニングマニュアル、1996年年次IAC理事会、ラトガーズ大学、米国エネルギー省産業技術局、1996年。

8 DrivePower、第12章、1993

9 DrivePower、第12章、1993

機器のメンテナンスと修理