振動解析を使用してベアリングの摩耗をテストする

この記事では、1,250トン(4,400キロワット)の空調用チラーの外輪ベアリングの欠陥の例について説明します。欠陥は、既製のポータブル振動解析ハードウェアとソフトウェアを使用して検出されました。

この機械は、モーターの自由端に転動体スラストベアリングがあり、モータードライブの端にスリーブベアリングがある単段遠心圧縮機です。この記事では、ベアリングの状態の指標として振動スペクトルを使用して、ベアリングの欠陥を診断および傾向分析するために使用される方法について説明します。

対象となる診断方法は、転がり接触軸受を備えた他のタイプの機械(ポンプ、ファン、ギア)に広く適用できます。

振動解析ツール

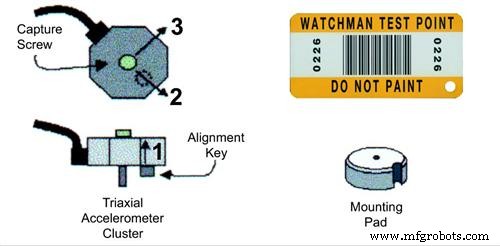

振動の測定に使用されるツールは、過去25年間で大幅に改善されました。産業機械のほとんどの振動データ収集に最適なセンサーは、加速度計です。名前が示すように、出力は加速度に比例します。ただし、通常は速度の単位で表示するように統合されています。このケース履歴に示されているすべてのデータは、図2に示されている3軸加速度計クラスターを使用して収集されました。

図1.モーターベアリングハウジングの振動試験位置を示すチラー。

図2.ブロンズディスク取り付けパッド(右下)にスタッドマウントされた3軸加速度計クラスター(左)のスケッチ。クラスターには3つの加速度計があり、それぞれが相互に垂直です。バイブレーションデータの収集は、データコレクターを自動的に設定し、データを収集して保存するバーコードを使用してアクティブ化されます。

切り欠きのある取り付けパッドはモーターベアリングハウジングにしっかりと接着されており、3軸クラスターはスタッドに取り付けられているため、3つの軸すべてを同時に集めることができます。

バーコードと取り付け構成により、データ収集を行う人のスキルに関係なく、毎回正確で再現性のあるデータを収集できます。テスト条件が比較的一貫している限り、機械的条件が変わらない場合は、テストデータも一貫している必要があります。

振動アナリストが使用する信号処理技術は、必要な詳細レベルによって異なります。定期的な予知保全プログラムでは、通常、2種類のデータが収集されます。

全体的なレベル: 全体的なレベルは、広範囲の周波数にわたる総振動振幅の尺度です。ブロードバンドレベルとも呼ばれる全体的な振動測定は、収集、処理、分析、および傾向分析が比較的簡単で安価な単一の値です。

ナローバンド: 高速フーリエ変換(FFT)アルゴリズムを使用して、振動信号はいくつかの離散周波数に分解され、振幅対周波数の2次元スペクトルプロットとして表示されます。このケース履歴に示されているすべての3軸スペクトルには、800ラインの分解能の周波数スケールがあります。つまり、各スペクトルは、特定の周波数での振幅を定義する800個の個別のピークで構成されています。

振動許容基準

1,250トン(4400kW)のチラーの許容振動レベルはどれくらいですか?チラーメーカーは、0.25インチ/秒(ピーク)の合格/不合格ブロードバンド仕様を使用しています。振動の許容範囲または仕様は、通常、絶対基準または相対基準のいずれかとして表されます。

表1に要約されているIRDGeneral Machinery Vibration Severity Chartは、絶対基準の最も一般的な例であり、機械の履歴データを持たないエンジニアにとって優れたガイドです。機械の状態の各増分は、振動速度の2倍の変化によって表されます。

3番目の列は、インチ/秒(ピーク)と一般的に使用される速度デシベルの対数単位(VdB)の間の簡単な変換を提供します。 6 dBも2倍の変化を表すため、各機械の状態帯域は6dBの差で表されることに注意してください。

機械

状態

速度

(in./speak)

速度

(VdB)

非常に大まかな

V> 0.628

VdB> 121

ラフ

0.314 115 ややラフ 0.157 109 普通 0.0785 103 良い 0.0392 97 とても良い 0.0196 91 スムーズ 0.0098 85 非常にスムーズ 0.0049 79 非常にスムーズ V <0.0049 VdB <79 表1.IRD General Machinery Vibration Severity Chartは、機械の状態を段階的に評価できるため、チラーメーカーが使用するような合格/不合格基準を改善したものです。 。グラフの公差は、1.6〜1667ヘルツの周波数に対するものであり、ほとんどの回転機械に適用されます。

絶対基準は検収試験には問題ありませんが、予知保全プログラムの一環として正確な診断を行うには、より感度の高い基準が必要です。機械の状態を正確に診断することが目標である場合は、相対的な基準が最適です。

相対的な基準は、すべて同じ動作条件下でテストされた、いくつかの同一のマシンで行われた振動測定値を平均することによって定義されます。この病歴については、12台の同一の冷却装置からのスペクトル測定値を平均することによって許容基準が構築されました。

ブロンズディスク取り付けパッドは、各マシンの同じ場所に取り付けられ、データは、定格負荷の約80%で動作するチラーで収集されました。

テストスペクトルは、データを手動で確認した後、平均ベースラインスペクトルデータに展開されたため、各テストでは、マシンが適度に良好な状態にあることが示されました。サンプル内のマシン間でテストデータが異なるため、標準偏差(シグマ)が計算されました。

次に、平均プラス1シグマスペクトルマスクが計算されました。統計的には、振動振幅の約85%が平均プラス1シグママスクを下回るはずです。ベンダーが定義した合格/不合格基準やIRDチャートなどの絶対基準とは異なり、相対基準により、マシン自体が許容できるものを定義できます。

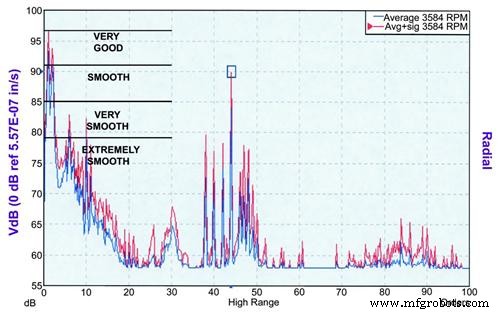

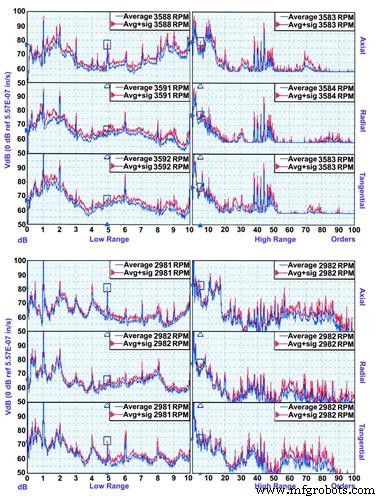

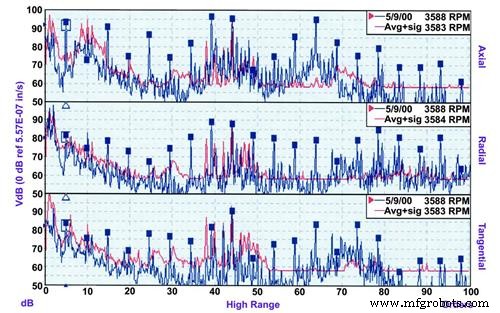

図3は、この病歴で使用される相対的な受け入れ基準の1つの軸の例です。図4は、低域データと高域データの両方について、3つの軸すべての平均および平均プラスシグマレベルを示しています。 800ラインスペクトルの1つまたは複数のピークが平均プラスシグマ振幅基準を超える場合、その事実だけでは重大な問題を示すものではありません(診断戦略のセクションを参照)。 図3.相対的な許容基準は、12台の同一の冷却装置からのスペクトルを平均することにより、1,250トンの冷却装置用に特別に生成されました。示されている平均(下のスペクトルは青)と平均に1つの標準偏差(上のスペクトルは赤)の基準は、放射軸に対するものです。比較のために、IRD重大度チャートの基準を重ね合わせています。 図4.2つの別々の施設からの平均ベースラインデータ:プラントA(上位6つのスペクトル)とプラントB(下位6つのスペクトル)。各プラントには、18台の同一モデルのチラーがあります。プラントBデータの走行速度は、ヨーロッパで一般的な50 Hzの入力ライン周波数に反映される異なる平均走行速度(2,982 rpm)を反映しています。この平均および平均プラスシグマデータは、フリーエンドモーターベアリングからのものです。

ベアリングの問題は、振動解析プログラムによって診断される最も一般的なタイプの障害の一部です。初期の段階では、欠陥のあるベアリングは、シャフトの回転速度の倍数ではない周波数の振動成分を生成します。

これらの非同期周波数の正確な値は、ベアリングの形状に基づいています。レースとローラーの寸法がわかっている場合は、それらを計算できます。実際には、ほとんどの施設エンジニアは、機械のベアリングのメーカーとモデル番号を文書化していないため、ベアリング周波数を決定するために他の方法に依存する必要があります。ベアリングトーン周波数の概算値を決定するための一連のルールは次のとおりです。 ボールパス周波数アウターレース(BPFO) ボールパス周波数インナーレース(BPFI) 基本列車周波数(FTF)

チラーメーカーは、この場合のボールベアリングはSKF 7318であると述べています。ベアリングテーブルは、4.9xMと7.1xMがそれぞれ外側と内側のボールパス周波数であることを確認しています。これらの周波数は次数として表され、接尾辞「xM」は「モーターシャフトの回転速度の倍数」を表します。周波数と経験則を見ると、このベアリングには12個の転動体があることがわかります。

これらのボールパス周波数ピークの高調波(整数倍)が振動スペクトルで発生するため、ボールベアリングの摩耗がますます明らかになります。欠陥の性質によっては、ベアリングトーンまたはその高調波の周囲に強い1xMサイドバンドが存在する場合もあります。極端なベアリング摩耗は、シャフト回転速度の約70〜100倍(70xM〜100xM)の高範囲スペクトルで異常に高いノイズフロアを作成します。

振動解析を使用してベアリングの摩耗を評価する場合、データを収集および分析する一貫した方法が必要です。ブロードバンド振動計は通常、後の段階までベアリングの摩耗を検出できません。その結果、保守技術者は修理を計画するための警告がほとんどなく、壊滅的な障害のリスクがあります。

衝撃パルスや超音波エネルギーなどの高周波現象に依存する診断技術は、ベアリングの摩耗を早期に検出するのに非常に効果的です。ただし、通常、低周波数での振動で現れる多くの機械の故障を検出する機能がありません。

相対的な許容基準を使用した3軸狭帯域スペクトル分析は、ベアリングの欠陥を正確に早期に警告することができます。また、不均衡、ミスアライメント、インペラクリアランスの問題、緩み、共振など、他のさまざまな機械の問題を診断するためにも使用できます。この場合、3番目の手法が使用されます。

解析に必要な狭帯域データには、ベアリングハウジングの剛性部分の1点で測定された高解像度(800ライン)の3軸スペクトルデータの2つの周波数範囲が含まれます。低域のデータは通常、基本的なベアリングトーンが簡単に見られる、0〜10桁のシャフト速度です。

高域データは通常、0〜100桁のシャフト速度であり、ベアリングトーンの高調波と高周波ノイズフロアが見られます。これは単一の場所のデータのやり過ぎのように見えるかもしれませんが、マウント方法とバーコードにより、シンプルで効率的なデータ収集が可能になります。さらに、PCでのデータ処理は高速かつ自動的に行われます。

ほとんどの基本的な振動解析コースで教えられているように、ベアリング欠陥の狭帯域故障モデルには、次の4つの条件が含まれています。

ベアリングの欠陥を正確に診断するために必要な膨大な量の狭帯域データは、すべての日常的なデータ削減と論理機能がエキスパートシステムを備えたパーソナルコンピュータによって達成されることを必要とします。人間のアナリストにとって、コンピューターがほんの数秒で実行できるすべての日常的なタスクを実行するのは時間的に経済的ではありません。

最初のステップは、シャフトの回転速度に関してスペクトルを順序正規化することです。次のステップは、テストデータの主要な強制周波数と他のピークの振幅を抽出することです。 3番目のステップは、前述の障害モデルを使用して、ベアリングの欠陥のパターンを特定することです。最後のステップは、パターンが存在する場合、ベアリングの欠陥の重大度を判断することです。

障害とその重大度を特定するために使用されるエキスパートシステムロジックは、経験的プロセスの一部として作成されました。これにより、多数のマシンでの自動診断が、振動のエキスパートが同じマシンで行う診断と比較されました。

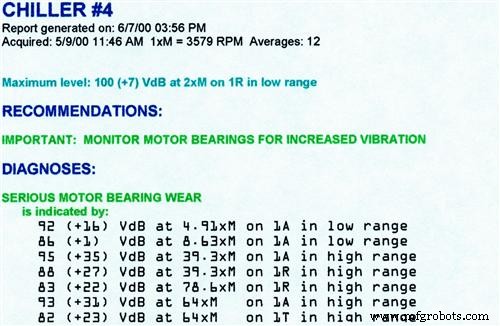

したがって、エキスパートロジックルールは、振動エキスパートがデータを分析する方法を正確に反映しています。このため、エキスパートシステムはそれを作成する振動アナリストに勝るものはありません。前の段落で概説したすべてのステップは日常的で反復的であるため、最新のコンピューターは、マシンごとに数秒で4つの分析ステップすべてを迅速に実行できます。次に、エキスパートシステムは、図5に示すように、チラーモーターのベアリング摩耗に関するテキストベースのレポートを生成します。 図5.コンピューターで生成されたチラー4の診断結果

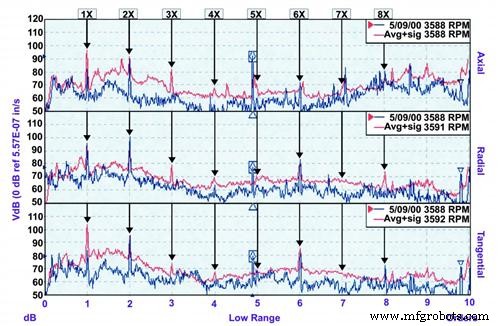

図6は、3月25日にチラー4で収集されたモーターフリーエンドデータを示しています。比較のために、平均+シグママスク(赤)を重ね合わせています。 x軸は次数の単位でスケーリングされ、次数「1」はモーターの回転速度を表します。

4.9xMおよび7.1xMでの軸方向の低範囲データの顕著な非同期ピークに注意してください。これらのピークは、モーターベアリングのボールベアリングパス周波数に対応しています。高範囲スペクトルでは、調和級数の各ピークに4.9xMの間隔で高調波マーカーが配置されます。

調和級数は、高域の3つの軸すべてで強い振幅を持ちますが、低域のデータでは軸方向でのみ顕著であることに注意してください。高周波ノイズフロアは、1シグママスクとほぼ同じかそれよりも低く、ベアリングの摩耗がほぼ故障していないことを示しています。ただし、強い調和級数は欠陥が存在することを意味します。 図6.チラー4のモーター自由端ベアリングの3軸振動スペクトル。左側の3つのスペクトルは低域データで、3つのスペクトルは右は高域データです。高範囲データのマークされたピークは、BPFO調和級数である4.9xMの間隔を表しています。

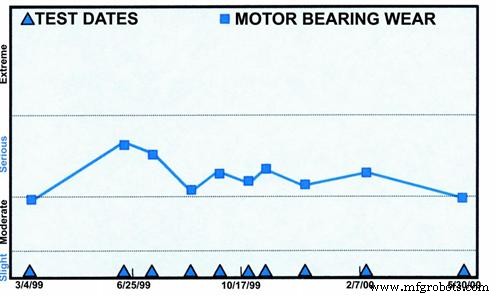

ベアリングの故障が存在するかどうかはほとんど疑いがありません。機械のオペレーターは、音とタッチでこの状態を識別できます。さらに重要な質問は、このベアリングの残りの寿命はどれくらいかということです。賢い振動アナリストは、トレンドが発展し、いくつかのデータセットが利用可能になるまで結論を出しません。エキスパートシステムは、診断ごとに、3つのことに基づいて重大度スコアを計算します。

重大度スコアの傾向は、マシンの状態の良い指標です。診断ルールテンプレートごとに、重大度スコアは、軽度、中程度、重度、および極度を含む重大度スケールにマップされます。

重大度を決定するために使用されるアルゴリズムは、振動の専門家によって手動で分析された大量のテスト結果に基づいて、診断ごとに経験的に導き出されました。ベアリング摩耗の兆候(ベアリングトーン、ハーモニクス、サイドバンド、ノイズフロア)が時間の経過とともに増加する場合、エキスパートシステムはこの事実を認識し、ベアリング摩耗診断に割り当てられる重大度が増加します。トレンドプロット(図7)では、モーターベアリングの摩耗障害の重大度は、深刻度が低い状態で横ばいになっています。 図7.チラー4のエキスパートシステムトレンドプロット

ベアリングの平均寿命は主にベアリングにかかる力の関数であり、この1年間で状態が悪化することはないようです。振動解析は、ベアリングの状態の定量化可能な証拠を提供し、所有者が自分の機械の状態を知ることを可能にします。欠陥が悪化するにつれて、ベアリングの摩耗欠陥パターンがより顕著になります。エキスパートシステムは、診断により高い重大度を割り当てることによって対応します。

チラーの所有者は、振動を測定するためにチラーメーカーのサービスエンジニアを呼んでいました。技術者は、全体の振動計を使用して、方位に問題はないことを所有者に伝えました。チラーの製造元は、全体的な振動の上限を0.25インチ/秒(ピーク)と指定しています。この場合、全体的なレベルはおそらく制限を下回っています。これは、予知保全にブロードバンド測定を使用する際の問題の1つを浮き彫りにします。

広帯域測定は主にスペクトルで見られる最高ピークに敏感であるため、広帯域測定はベアリングの摩耗の兆候を完全に見逃していました。 BPFO調和級数は表示されません。

結論

重大度が極端なレベルに向かって増加し、ベアリングの交換を注文した場合は、ベアリングを保存して、検査のために切り開く必要があります。おそらく、この病歴は完全であると見なされます。

AzimaDLIについて

減摩ベアリングの問題

=ローラーの数xシャフト速度x0.4

=ローラーの数xシャフト速度x0.6

=速度x0.4 一般的に使用される診断戦略

振動解析(人間とコンピューター)

スペクトルデータの手動レビュー

予測

この機械から学び、ベアリングから最大の寿命を得るには、施設のエンジニアがこの機械を注意深く監視し、そのデータをこのモデルのチラーの平均と1標準偏差と比較する必要があります。エキスパートシステムの重大度スコアは、常に同じロジックを適用し、データ内の多くの機能を調べるため、ベアリングの健全性を一貫してトレンド分析するための優れた方法です。

Azima DLIは、信頼性、可用性、稼働時間に関するお客様の高い基準に沿った、予測機械状態監視および分析サービスのリーダーであり、最高のプロバイダーです。 Azima DLIのWATCHMAN信頼性サービスは、柔軟な展開モデル、実績のある診断ソフトウェア、および比類のない分析の専門知識を利用して、持続可能でスケーラブルで費用効果の高い条件ベースのメンテナンスプログラムを提供します。同社のバンドルソリューションにより、顧客は資産の可用性を確保し、生産性を最大化する、包括的で実績のあるプログラムを選択できます。 Azima DLIはマサチューセッツ州ウォーバーンに本社を置き、米国全土にオフィスを構え、アジア太平洋、中央アメリカ、ヨーロッパ、南アメリカに国際的な代理店を置いています。詳細については、www.azimadli.comをご覧ください。

機器のメンテナンスと修理