根本原因分析:信頼性のためのルート化

秋です。葉は色が変わり、すぐに地面に落ちます。フットボールシーズンが本格化しており、あなたはお気に入りのプロ、大学、高校のチームを応援して勝利を収めていると確信しています。植物の信頼性を勝利に根付かせることについても考え始めるのに良い時期ですが、この場合、私は応援について言及していません。根本原因分析(RCA)について話しています。

信頼できるプラント 雑誌は最近、産業プラントにおける根本原因分析の適用について広範な調査を実施しました。結果のいくつかは予測可能でしたが、他の結果は非常に驚くべきものでした。

たとえば、安全性がRCAイベントをトリガーする主な動機として特定されていませんでした。 600人近くの回答者のうち、77.5%が組織内で根本原因分析を行っていることがわかりました。

確かに、 Reliable Plant の読者は おそらく信頼性実践者の上位層の1つですが、結果は、この重要なツールが定着していることを示唆しています。プラントの信頼性を向上させる可能性を解き放ち始めたばかりだと思います。

Reliable Plant's での調査結果の詳細な分析を含む完全なレポートを提供します 12月11〜13日にヒューストンで開催される「根本原因分析:プラントの信頼性のアプリケーションの成功」会議。

応援は面白い動詞です。自動詞の形では、root化は「誰かまたは何かの成功を願うか、サポートを提供すること」です。より正式には、root化は「根によって、または根によって引き抜くことによって完全に取り除くこと」です。

確かに、プラントの信頼性管理の卓越性を達成するには両方が必要ですが、後者の定義はRCAのビジネスです。 「完全に削除する」というなんて素晴らしい声明でしょう。 RCAのビジネスは、根本的な問題に対処することで問題を完全に取り除くことです。

残念ながら、信頼性の問題が発生した場合、ほとんどの組織は症状レベルで問題に対処するか、個人またはグループに直ちに責任を負わせるか、または多くの場合、両方の責任を負います。根本原因分析は、問題の根本的な原因を理解して対処できるようにする体系的なプロセスです。

根本原因分析には多くの手法とアプローチがありますが、それらは多くの類似点を共有しています。この重要な信頼性向上ツールについての私の考えと哲学のいくつかを共有したいと思います。

1)責任を負う人を見つけることはRCAの目的ではありません。 繰り返しますが…RCAは責任を負う人を見つけることではありません。個人またはグループを非難する必要があるのは、その個人またはグループが植物の信頼性を損なうために意図的な行動をとるときだけです。

根本原因分析を適用して信頼性の問題を解決することは、概念的には犯罪の解決と似ていますが、実際の生活や法医学的探偵の仕事に関するお気に入りのテレビ番組では、犯罪捜査では、1人または複数の加害者がいるという違いがあります。故意に犯罪を犯した。それ以外の場合、イベントは事故と見なされます。

人々はほとんどの植物の信頼性の問題に関与していますが、非常にまれな例で、弁護士が故意または犯罪目的と呼ぶものを人々が示しています。そのため、根本原因指向の調査であれ、いわゆる浅い原因分析であれ、責任を負う人物を見つけることに焦点を当てた調査は失敗する運命にあります。

2)煙を吐く銃を見つけることはめったにありません。 多くの場合、組織は問題の根本原因を見つけることを目的として根本原因イベントを開始します。実際、このプロセスは、実際に原因を見つけることよりも、失敗に寄与しなかったと私たちが信じる原因を取り除くことに関するものです。

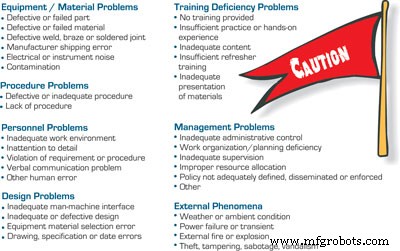

最後に、対処可能な原因の管理可能なセットであると私たちが信じているものを決定します(DOE-NE-1004-92標準で定義されている原因カテゴリについては下の図を参照してください)。根本原因分析では、アブダクション推論を採用しています。これでは、科学的方法を利用した実験に適用される演繹的推論に関連する制御ができません。私たちは最善を尽くさなければなりませんが、それはしばしば信仰の飛躍を必要とします。

3)RCAを故障モードおよび影響分析(FMEAまたはFMECA)ログに接続することが不可欠です。 残念ながら、プラントがFMEAを完了すると、アクションを実行してから、FMEAログをファイルフォルダーまたはコンピューターファイルに埋め込みます。やめろ! FMEAは、プラント、システム、または機械のリスク評価の現れです。

根本原因分析は、信頼性を高めるために採用する必要のある継続的な改善ツールです。障害モードが高リスク優先順位番号(RPN)を示す場合、障害モードをよりよく理解し、発生する可能性のある障害の重大度や発生の可能性を減らすための可能な解決策を開発するために、RCAイベントを開始することを選択できます。または、障害を検出して制御する能力を高めます。

同様に、RCAイベントを開始する理由に関係なく、RCAの結果をFMEAに組み込む必要があります。場合によっては、RCAはすでに特定された障害モード/原因を明確にします。

他の例では、それは新しいものを発見します。いずれにせよ、FMEAとRCAは、両方から最大の効果を得るにはリンクする必要があります。このコラムの範囲を超えていますが、これは十分に重要なテーマであるため、 Reliable Plant の今後の技術記事で取り上げる予定です。 雑誌。

図1.標準DOE-NE-1004-92で定義されている原因カテゴリ。

4)悪役を忘れないでください。 重大な障害が発生したときに根本原因分析イベントを開始するのが一般的です。これは、安全性、環境、または重大な経済的影響があります。実際、これらの障害は、(特に関心のある上級管理職から)処理できる以上の注目を集めることが多く、調査チームを混乱させることがよくあります。悪意のある人物に対してRCAイベントを開始することも同様に重要です。これは、高レベルの頻度で発生する障害です。

単一のイベントの影響は比較的小さい場合がありますが、累積的な影響は非常に大きくなる可能性があります。小さな悪役の失敗の累積的な影響は、RCAを正当化するのに十分重要であると見なされる単一のイベントの累積的な影響をはるかに超えることがよくあります。

もちろん、悪意のある人物を見つけるには、障害を報告するための厳密なプロトコルとシステムを確立する必要があります。これは、ほとんどの組織に欠けているツールです( Reliable Plant の将来の技術記事の別のトピック 。

したがって、プラントの信頼性を応援するだけでなく、根本原因分析を真剣に採用し始めてください。私たちの調査への回答者の80%以上が、RCAをより優れた(または最も優れた)プラント信頼性管理ツールの1つとして評価しました。

機器のメンテナンスと修理