設備総合効率(OEE)–実用ガイド

OEE(設備総合効率)は、生産プロセスを最適化するために使用できる最良の測定値の1つです。

大規模な生産について話すとき、マイナーな改善はあなたの収益に大きな後押しを与えることができます。これは、1つの製造プロセスで数秒を短縮したり、欠陥の数をわずか1%削減したりすることで、毎月数万ドルをもたらす可能性がある製造業で特に顕著です。

この記事を読み続けて、OEEを最大限に活用し、生産量を最大化する方法を学びましょう。定義について説明し、式を説明し、実際的な例を示します。

OEEの内容と理由

私たちはあなたに嘘をつきません。 OEEは複雑に感じることがあります。しかし、その複雑さはあなたにとても役立つ情報を与えるものです。すべてを分解し、一歩ずつ進めていきます。

OEEは「設備総合効率」の略です。要するに、OEEは、機器の理想的なパフォーマンスを実際のパフォーマンスと比較する主要業績評価指標(KPI)です。

これは、測定することによって、機器、人、およびプロセスがどの程度うまく機能しているかを調べるための定量化可能な(つまり、数値を使用する)方法です。

- 利用可能な時間/稼働時間(可用性 )

- 速度と一貫性の維持(パフォーマンス )

- 欠陥がほとんどない(品質 )

OEEは、生産性データを使用して、資産の良好な生産時間の割合を見つけます。つまり、各機器は独自のOEEスコアを取得します。

各マシンのスコアリングは厄介に聞こえるかもしれませんが、努力する価値があります。はい、OEEは機械の生産性を測定します。しかし、それはそれらを実行する人間も考慮に入れます。ご存知のとおり、私たちと同じように、マシンが常に問題になるとは限りません。スタッフとプロセスも同様に生産性を低下させる可能性があります。

プロダクションユートピア

新しいマシンは正常に機能しており、故障することはありません。あなたのスタッフはよく訓練されており、遅刻することはなく、休憩を必要としません。これまで、すべてのシフトで1種類の製品しか生産しません。プロセスが設定されると、100%の時間実行されます。

そのような完璧さは不可能です(そしてそれはまた、そのようなSFのような方法で一種の不気味です)。そこになります 切り替えと欠陥である。ダウンタイム、故障、スタッフの問題、および見逃される手順があります。誰も制御できない蒸し暑い日は、何か、または誰かを過熱させます。そして、それらはほんの小さな問題です。

100%の生産性は達成できないことがわかっているので、十分な成果を上げていることをどのようにして知ることができますか? そのSFレベルの生産性からどれだけ逸脱しても大丈夫ですか?そして、あなたがそれから離れすぎたとき、どうやって良くなり始めますか?

そもそもOEEが存在するのはこのためです。あなたは生産性が決して完璧ではないことを知っています。 OEEは、プロセスが理想にどれだけ近いかを評価する方法を提供します。それだけでなく、改善する方法についての方向性も示します。

- 問題が発生した場所を分析して、問題をより簡単に修正できるようにします。

- これは診断です 生産プロセスのためのツール

- 損失と生産性の高い領域をすばやく発見します

- 最高レベルの生産性に近づけるのに役立ちます

OEEの前に知っておくべきいくつかのこと

OEEを開始するときは、成功を確実にするために従う必要のあるいくつかのベストプラクティスがあります。

良いところから始める

設備総合効率は、製造プログラムを良いものから素晴らしいものへと変えます。したがって、「良い」から始める必要があります。これは次のことを意味します:

- 確実なSOP(標準化された操作手順)を導入している

- 生産性に関するデータを長期にわたって測定および追跡できること

メンテナンス中の場合、これらは直接あなたの仕事の一部ではないかもしれません。生産ラインやマネージャーと協力する必要があります。彼らはあなたが必要とするデータにアクセスし、あなたがそれらを見つけたら問題を修正するためのあなたのパートナーになります。

次に、あなたも彼らのパートナーになります。メンテナンスプログラムも適切な場所に配置する必要があります。十分に油を塗ったPMと、データ収集に役立つLimbleなどのツールを使用します。

ロングゲームをプレイする

OEEはかなりの報酬を得ることができます。しかし、時間の経過とともに必要なデータを追跡および収集するためにかかる労力のために、多くの人がそれを避けています。

中規模または大規模な製造を行う場合は、時間と労力を費やして喜んでいただけることでしょう。ここで2秒と3つの欠陥を節約すると、収益に大きな影響を与えます。そして、これらの改善を行うと、得られる節約と効率は時間の経過とともに増加します。

深くなる

OEEはあなたにあなたの生産性の深い理解を与えます。この深みとディテールにより、これまでできなかった多くのことができるようになります。はい、OEEは機械の生産性を測定します。しかし、それはそれらを実行する人間も考慮に入れます。

あなたは私たちと同じように、機械が常に問題であるとは限らないことを知っています。スタッフとプロセスは、問題を引き起こし、生産性を低下させる可能性があります。戦略のすべての部分について洞察を得ることがOEEのすべてであるため、次のことができます。

- 機器からドロップアウトするたびに絞ります

- 不良品の数を減らす

- 労働力の生産性を最大化する

- 問題に早期に気付くことで修理コストを削減します

- 生産プロセスの無駄なステップを排除します

- リーチの生産効率

これらの改善への道を歩み始めると、無駄のない製造プロセスへの道を順調に進むことができます。

大規模な生産では、さらに深く掘り下げる必要があります。

OEEの基盤を構築する

数学に真っ向から飛び込む前に、いくつかの重要な指標をつかむ必要があります。これをチェックリストとして使用して、必要なものが揃っていることを確認できます。現在測定していないものについては、OEE計算を開始する前に、そのデータを収集するプロセスを実行する必要があります。

簡単に言うと、必要な数値は、部品と時間の2つの主要なカテゴリに分類されます。

製造した部品の数を測定する

- グッドカウント – 良いの数 一定期間内に製造された部品(初めて品質基準を満たす)。

- 総数– すべての数 一定期間内に製造された部品(欠陥を含む)。

- 不良カウント– 不良品の数 一定期間内に製造された部品(品質基準を満たしていないため拒否されました)。

制作にかかる時間の測定

測定できます:

- 計画された生産時間: 機器の一部が実行されると予想され、スケジュールされている合計時間。

- 実行時間 :プロセスが実際に実行されている時間。実行時間にはダウンタイムは含まれませんが、含まれます 小さな停止、生産の遅れ、または拒否された部品への対処に費やされた時間が含まれます。

- 停止時間 :計画外および計画停止の両方が原因で生産が停止した合計時間。 計画停止 切り替えや準備完了イベントなどの計画されたイベントのために生産が停止されたときです。 計画外の停止 故障や資材不足などの計画外の事態により生産が停止した場合です。

理想的な生産性の測定

これらの実際の数値に加えて、理想的なが必要になります 比較のために。少し前に描いた100%の生産性の写真を思い出してください。その場合、いくつのパーツ あなたは1時間で生産しますか? 1つの良い部分を作るのにどれくらい時間がかかりますか?

それらを達成することは決してありませんが、どれだけ生産性に近いかを知りたい場合は、100%の生産性がどのように見えるかを知る必要があります。設定する必要のある理想的な生産性指標は次のとおりです。

- 理想的なサイクルタイム: 1つを作成するのにかかる理想的な時間 一部。

- 理想的な実行率: 理想的な条件下で/最大の生産性で1分間に製造される部品の最大数。

- ネットランタイム: 特定の数の部品を製造するのにかかる最速/理想的な時間。

理想は仮説です(つまり、それらは構成されています)。それらは、あなたが常に取り組むべき何かを持っているのに十分な高さでなければなりません。しかし、それほど高くはないので、関連する比較ではありません。

したがって、ここでの明らかな質問は次のとおりです。これらの理想的な測定値がすべて作成され、達成することが不可能な場合、一体どうやってそれらがどうあるべきかを知っていますか?

どのように理想を設定しますか?

1つのパーツを作成するのにかかる可能性のある最短の時間に基づいて理想を作成します。それを見つけるには、同僚と協力して次のことを検討する必要があります。

- 機械容量

- 生産目標

- 機械オペレーターのスキルレベル

- スケジュールの問題または他の機器との競合

- 資料の品質と入手可能性

他のリーダーと協力して、あなたとあなたの会社に適した理想的な指標を開発してください。

数式:OEEの計算方法

掘り下げていく中で、使用する数値に1つの基本ルールを設定しましょう。常に可能な限り最小の測定単位を使用します。 そうしないと、正しいOEEスコアを取得できません。つまり、時間は分や時間ではなく秒として表示されます。

それを実践して、今すぐ少し数学のウォームアップを行って、1時間に3,600秒あることを確認しましょう。以下の例に反映されていることがわかります:

1分あたり60秒x1時間あたり60分=1時間あたり3600秒

見る?あなたはこれを行うことができます。

単純なOEE式

OEEを初めて使用する場合、または非定型の生産モデルやプロセスを使用している場合は、これから始めることをお勧めします。スコアを取得するために使用する計算は少なくなりますが、深さや詳細はそれほど多くありません。次のようになります:

各アイテムについて収集した数値を挿入し、この数式にプラグインするだけです。その後、単純なOEEスコアが得られます。実数の例を見てみましょう。

- 本番システムが1つのパーツを作成できる最速は、パーツあたり6秒です。したがって、理想的なサイクルタイムは3です。

- また、これらのパーツを4,000個作成する必要があるとしましょう。それはあなたの良いカウントを4,000にします。

- 一方を他方に掛けると、理想的には、4,000個の部品を作成するのに約12,000秒かかるはずです。もう少し計算すると、中断や欠陥などがなければ、4,000個の部品で12,000秒が3時間20分になります。

- シフトの長さは18,000秒(または5時間)です。これはあなたの計画された生産時間です。

- 12,000を18,000で割ると、.667になります。

- これをパーセンテージに変換すると(つまり、小数点以下2桁を左に移動し、%を追加します)、約66.7%のOEEで実行されていることがわかります。

数式形式で確認しましょう:

(3秒の理想的なサイクルタイムx 4,000の適切なカウント)/ 18,000秒の計画生産時間= 66.7%

さて、私たちが作った4,000個の製品のうち500個に欠陥があるとしましょう。これは、この計算でOEEスコアにどのように影響しますか?

(3秒の理想的なサイクルタイムx 3,500の適切なカウント)/ 18,000秒の計画生産時間= 58.3%

それはかなりの違いです!

これはOEEの許容可能な計算ですが、改善したい場合に何を変更する必要があるかを知るための十分な洞察は得られません。そのためには、この計算の高度なバージョンを使用する必要があります。

高度なOEE計算

完全なOEEスコアには、3つの数値が含まれ、それぞれが独自に到達するために少し計算が必要です。難しいことではありませんが、いくつかの手順が必要です。月曜日の朝にこれを読んでいる場合は、もう1杯コーヒーを飲んで手に入れましょう。

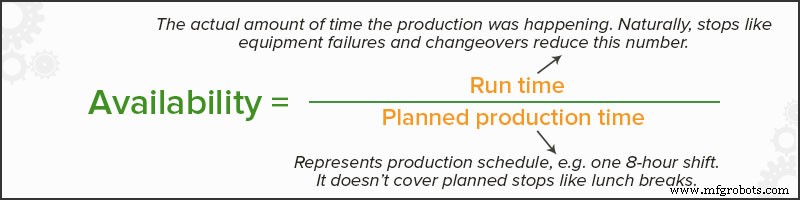

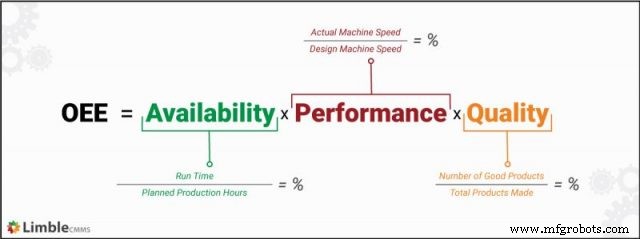

可用性

可用性とは、機器またはプロセスが正常に実行されている時間のことです。これは、計画された生産時間のパーセンテージです。 制作に費やされたもの(実行時間 )。そのための式は次のとおりです。

上記の例を使用すると、計画された生産時間は5時間シフト(18,000秒)でしたが、故障のために45分(2,700秒)停止しました。これにより、15,300秒の実行時間が得られます。

15,300実行時間/ 18,000計画生産時間=.85

15,300を18,000で割り、小数点以下の桁数の魔法を実行すると、 85%の可用性スコアが得られます。 。これは、高度なOEEスコアの最初の数値です。

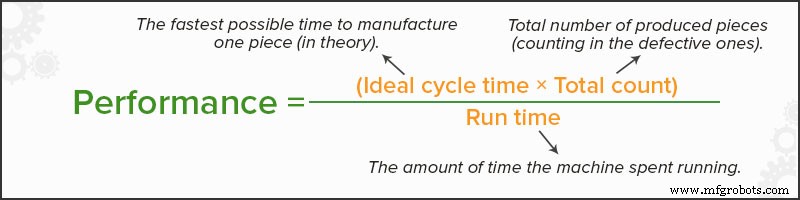

パフォーマンス

これは、生産プロセスの速度であり、時間の経過とともにそのペースを維持する能力です。これは、実行時間にどれだけ近いかを示す割合です。 理想的でした。

上記の例では、完璧な条件下で1つのパーツを作成するのに3秒かかることがわかっています。 4,000個の部品を作るのに12,000秒かかるはずです。実際の実行時間を考えると その量を17,100秒にすると、計算は次のようになります。

(3秒の理想的なサイクル時間x 4,000の合計カウント)/ 15,300の実行時間=.784

これは、 78.4%のパフォーマンススコアです。 。悪くない!

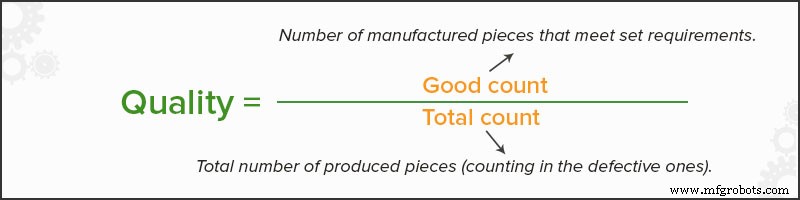

品質

品質とは、部品の品質と、欠陥を作る頻度を指します。そして、これはかなり簡単です。品質基準を満たした(良い)すべての部品の割合です。

ここでの例を使用すると、作成したパーツの総数(4,000)のうち、3,500が基準を満たしていることがわかります。だから…

3,500良い部品/ 4,000合計部品=.875

これは 87.5%の品質スコアです 。

最終的なOEE

今、ホームストレッチに入っています!可用性、パフォーマンス、品質のスコアがあります。それらを組み合わせて、最終的なOEEを取得しましょう。

.85可用性x.784パフォーマンスx.875品質=.583

おめでとう。やった! OEEスコアは 58.3%です 。

それは素晴らしいことです!

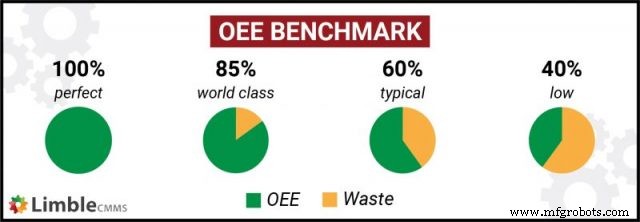

…そうではありませんか?それともそれほど素晴らしいことではありませんか?またはその間のどこか?どうやって知るの? OEEスコアがあり、少しコンテキストが必要です。幸いなことに、スコアを解釈して業界標準と比較するのに役立つ多くの調査があります。先へ!

OEE評価の解釈

明るく輝く新しいOEEスコアが得られたので、それが何を意味し、他のスコアとどのように比較されるかを理解しましょう。

最初のベースライン

継続的な改善とリーン生産方式への道を始める前に、評価の範囲を明確にすることが重要です。これが最初のOEEスコアである場合、それはベースライン、つまり将来のすべてのスコアを比較するベンチマークとして機能します。

これは、将来のOEEスコアを比較し、改善を測定するための開始点になります。これらの改善と比較を行うときは、次の点に注意してください。

- このベースラインにはどのくらいのデータを含めましたか?長期間にわたって測定すると、より正確なスコアが得られます。

- 製造プロセスのどの部分が含まれていましたか?さまざまなシフトまたはマシンのOEEスコアを比較することを検討してください。

数字自体の意味

OEEスコアは、測定対象に関係なく、常にパーセンテージです。これらは、比較しやすいようにこのように設計されています。これは、OEEが社内外で他の企業とどのように重なり合っているかを知るのに役立ちます。

85%のOEEは世界クラスのパフォーマンスであることがわかります。 60%のスコアは非常に一般的であり、大幅な改善の余地があることを意味します。また、追跡と継続的改善のプロセスを開始したばかりの人には、40%のOEEが一般的です。

上記の58.3%OEEのスコアはかなり平均的であり、悪くも大きくもありません。また、改善の余地があることがわかりました。

GIPHY経由

ここで重要なのは、スコアや他のスコアとの比較に関係なく、OEEスコアの取得はほんの始まりに過ぎないということです。 OEEは、自分がどこに立っているかを示すだけでなく、改善するためにどの方向に進むべきかを示すこともできます。

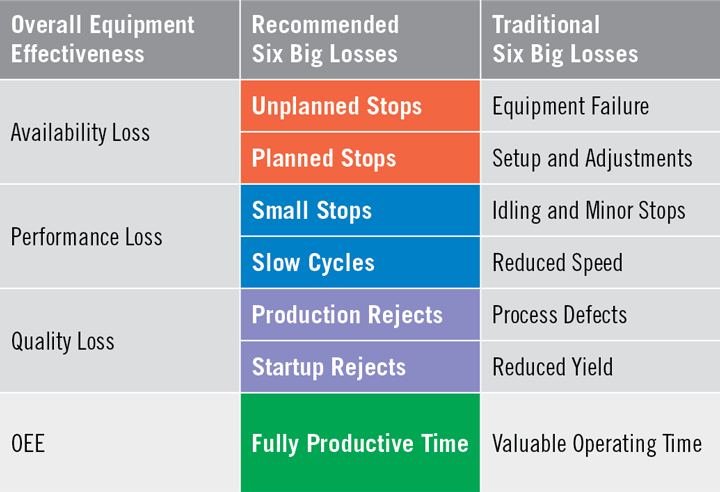

6つの大きな損失

OEEは、組織の改善を推進する車ではありません。あなたはそうです。ただし、OEEは、目的の場所に到達するためのロードマップを提供します。

OEEスコアに到達するまでの道のりは長く感じられ、数学的な紆余曲折が散らばっています。真実は、それらの紆余曲折-あなたが使用したそれぞれの数と式-は明らかに改善する方法を教えてくれます。

これがOEEの真の目標であり、「6つの大きな損失」に対処するのに役立ちます。 6つの大きな損失は、製造の非効率性と無駄を最も一般的に引き起こす問題です。彼らは3つのグループに分類されます–驚きです! –あなたはすでに彼らが何であるかを知っています:

- 可用性の損失

- パフォーマンスの低下

- 品質の低下

6つの大きな損失。 ソース : OEE.com

次に、3つのカテゴリすべてを確認し、6つの大きな損失とは何か、およびそれらに対処する方法について説明します。これらはすべてOEEスコアに直接反映されるため、修正するとOEEスコアが時間の経過とともに上昇します。

可用性の損失を減らす

6つの大きな損失のうち最初の2つはスコアに該当し、プロセスを可能な限り稼働させ続けることに関係しています。 可用性スコアが低い場合は、実行時間を掘り下げて、本番時間の数値を計画します 。

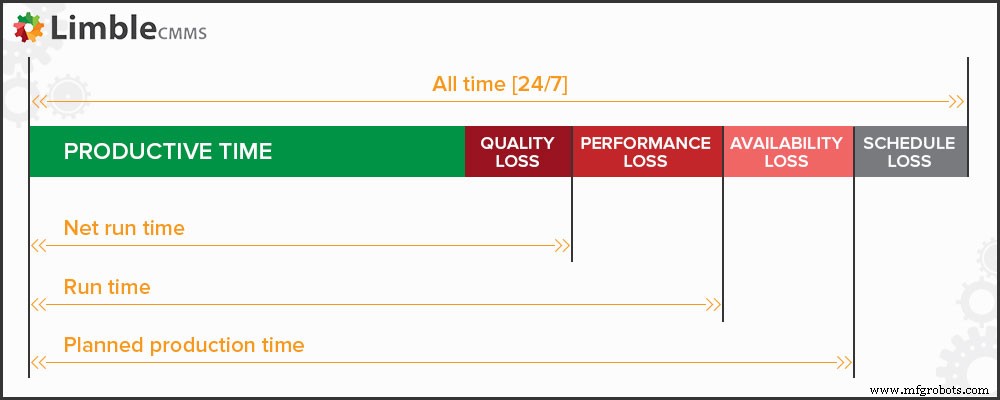

生産が実行されることさえ想定されていないときにOEEを測定する意味がないため、OEEの計算ではスケジュールの損失は考慮されません。スケジュール損失は、TEEP(Total Effective Equipment Performance)の計算に使用されます。

大きな損失#1:機器の故障(計画外のダウンタイム)

機器の故障は、計画外の停止とアイドリングの最も重要な原因です。計画外のダウンタイムが稼働時間を引き下げている場合は、ここから開始する必要があります。

解決策は次のとおりです。

- 作成 確実な予防保守計画 。 または、可能であれば、最も重要な本番資産でセンサーを使用して、状態ベースまたは予知保全を実行します。

- のような使いやすいCMMSを実装します リンブル 。 PMを最大限に活用し、故障を減らし、機器のパフォーマンスを最大化するのに役立ちます。

- ダウンタイムを追跡します。 ほとんどのCMMSソリューションには、シャットダウンとその理由を追跡するためのモジュールがあります。 Limbleは、機器の問題に関するレポートを自動的に取得できるカスタムダッシュボードを使用してこれを簡単にします。最大の問題を特定するのに役立つため、適切なタイミングで修理または交換できます。

- シャットダウンを防ぐための対策を予測し、実装します。 ダウンタイムのパターンを見つけたら、それを回避できます。一定期間の実行後に機器が故障した場合は、より長期的な修正が行われるまで、その周りのシフトを計画してください。

GIPHY経由

大きな損失#2:セットアップと調整(計画されたダウンタイム)

機器のセットアップと調整には時間がかかります。それらから逃れることはできません。良いニュースは、彼らが私たちに改善の余地を与えてくれるということです。生産損失を最小限に抑えるために、適切なタイミングで、適切な方法でそれらを実行してください。

これらの計画された停車地の頻度と長さを減らす方法は次のとおりです。

- バッチが大きいほど、バッチが少なくなります –そしてあなたの製造現場での機器の変更が少なくなります。最終的に必要な総ユニット数を綿密に予測できれば、生産をはるかに効率的に計画できます。 (連続生産システムを使用している場合は、これについて考える必要はありません。)

- シングルミニッツエクスチェンジオブダイ(SMED)テクニックを実装します。 SMED技術は、リーン生産方式の原則です。計画された停車中に何が起こるかをよく見てください。手順を削除または短縮する方法を探します。あなたの目標は、できるだけ早く停止を実行することです–できるだけ1桁または1桁の分に近いです。

パフォーマンスの低下を減らす

6つの大きな損失のうちの次の2つは、パフォーマンススコアに該当し、要するに速度に関係しています。これら2つの損失に対処することで、生産を最大化できます。

パフォーマンススコアが低い場合は、実行時間とサイクル時間の数値の一貫性を調べてください。

大きな損失#3:マイナーな停止

マイナーストップは監視が難しく、重要ではないように見える場合があります。真実は、大規模な製造プロセスで発生する多くの小さな停止がすぐに加算されるということです。ここから始めましょう。

リアルタイムで逸脱に対処する

その場でより小さな問題を修正するために機械オペレーターを訓練します。これは自律保守の基盤であり、多くの時間を節約します。メンテナンスチームはより深刻な故障のために解放され、生産チームはマイナーな故障を修正するのを待つ必要はありません。

LimbleのようなCMMSをお持ちの場合は、AMを開始するための優れたツールを自由に使用できます。 Limbleにアクセスできるようにすることで、必要なすべてのヘルプと指示をすぐに利用できるようになります。

パフォーマンス低下のパターンを追跡する

マイナーストップまたはスローサイクルが発生する可能性が最も高いのはいつですか?このデータのパターンは、根本的な原因を見つけて防ぐのに役立ちます。

- 特定のシフト中に生産が低下しますか?

- 定期的なメンテナンスの後?

- 一定の実行時間の後?

プロセスの標準化

SOPが存在するのには理由があります。それらは通常よく研究され、徹底的にテストされています。前にも言いましたが、もう一度言います。毎回同じプロセスに従ってください。これにより、ミスや小さな停止が少なくなり、多くの組織が可能な限りプロセスの自動化に取り組んでいます。

大きな損失#4:速度の低下

生産サイクルとスピードを最適化する

速度の低下は、ほとんどの場合、摩耗、不十分なメンテナンス、または誤用の結果です。これは私たち人間が関係することができる1つの領域です。年をとるにつれて、少し遅くなる傾向があります。しかし、私たちが良いトレーニングレジメンを持っていて、自分自身の世話をしていれば、私たちは長い間、良いペースでプラグを差し続けることができます。

機器についても同じようにします。チップトップの形を保つことは、生産速度を維持するためにできる最善のことです。 PMプログラムを強化するために必要なことを実行します。機械のオペレーターを訓練して、機器を適切に使用し、世話をしてください。名前を付けて、必要に応じて花を購入します。重要なのは、それを上手に扱うことです。

品質の低下を減らす

GIPHY経由

品質評価が100%未満の場合は、製造プロセスで不良品が発生することを意味します。

品質スコアが低いほど、欠陥の割合が高くなります。品質スコアが最も低い場所での製造プロセスと設備を見てください。

大きな損失#5:製品のスクラップ

ほとんどの欠陥は、機器の劣化の結果です。見た欠陥の種類を追跡し、老朽化した機器を注意深く監視します。

機器の稼働を維持できる高度なスキルを持つメンテナンスチームがいる場合があります。しかし、速度と欠陥の量の減少とやり直しが資産をオンラインに保つ価値がない時が来るでしょう。単にそれを置き換える方が理にかなっています。

大きな損失#6:スタートアップのスクラップ

スタートアップの生産を減らす

最終的に古い機器を交換すると、興奮しやすくなります。古いものは非常に遅くて非効率的だったので、失われた時間を埋め合わせなければならないと感じているかもしれません。

すぐにハイギアにキックしたいという衝動に抵抗してください。製品が品質基準を満たすまでに数バッチかかる場合があります。それまでの間、小さなバッチに固執してください。フルスチームを実行する前に問題を見つけて修正できるため、時間と材料の無駄を省くことができます。

品質のばらつきを減らす

新しい機器がセットアップされて正常に動作している場合は、そのままの状態が続くとは思わないでください。設定はシフトの方法を見つけ、材料は時間とともに変化します。初期の段階で両方を頻繁にチェックして、変更をすばやく解決できるようにします。

最後にもう1つ

6つの大きな損失を減らす方法について説明したときに、2つの共通のテーマに気づいたかもしれません。彼らは追跡しています およびトレーニング 。これらは両方とも、その塩に値する製造プロセスの重要な要素です。組織にどちらかが欠けている場合、OEEを導入するのは難しいかもしれません。

組織がこれら2つのトピックの価値を理解し、それらをうまく実行するために必要なリソースを提供していることを確認してください。 Limble CMMSは使いやすく、あらゆる種類のデータを追跡します。また、トレーニングプログラムをサポートするためのメンテナンススタッフとメンテナンスオペレーター向けのテンプレートとチェックリストも提供しています。

組織でのOEEの実装

主要なプロセス変更をパイロットすることは常に良い考えです。パイロットは、問題が発生する前に、問題を見つけて修正するのに役立ちます。また、これらの変更が組織にどのように影響するかを理解するのにも役立ちます。 OEEも例外ではありません。

- パイロットの範囲を定義します。 改善に熱心な生産エリア、機器、またはチームを選択します。これがパイロットグループになります。

- 最初のデータ収集の時間枠を決定します。 データ収集、OEE分析、および変更の実装のタイムラインを定義します。前に説明したように、正確なOEEスコアを作成するには、十分なデータと適切なデータを収集することが不可欠です。各指標の定義に厳密に従ってください。

- 分析して改善します。 必要なデータを入手したら、OEE計算を実行します。改善できるスコアを特定します。上記の6つの大きな損失を確認し、対処する1つまたは2つを選択してください。

- もう一度分析します。 変更を加えたら、データ収集を続行します。 OEEを再評価し、それがどのように変化したかを確認します。

パイロットが終了したら、必要に応じて、学習した内容に基づいてプロセスを調整します。次に、それを広く適用します。データ収集は一定であり、CIは決して行われないことを忘れないでください。

そのため、データ収集プロセスは自動化するか、日常の機能に組み込む必要があります。間もなく、組織全体で最初のOEEスコアが得られます!

一般的なOEEの間違いとその回避方法

設備総合効率は、製造プロセスを次のレベルに引き上げることができます。ただし、正しく行わないと、すべてのメリットを享受できない可能性があります。 OEEで最もよくある間違いのいくつかを次に示します。

損失ではなく、OEEスコアに焦点を当てる

OEEは目的を達成するための手段であり、目的そのものではないことに注意してください。これは、改善へのより長く、より意味のあるパスに沿って進捗状況を測定するために使用できるツールです。これは特定の時点の測定であり、改善に集中しない限り変化しません。

銀行口座の残高と同じように、一日中その数字をじっと見つめることができます。袖をまくり上げて仕事に取り掛かり、給料を稼ぐまで、その数字は大きくなりません。 OEEは、任意の時点での現在地を測定する簡単な方法です。しかし、改善したい場合は、損失とそれを最小限に抑えるための手順に真の焦点を当てる必要があります。

OEEを使用して無関係のプロセスとプラントを比較する

フェラーリでは3秒で時速0マイルから時速60マイルになると予想されています。それがその目的です。しかし、あなたのトヨタプリウスで同じことをすることは全く不可能です。それらは非常に(非常に)異なる目的を持つ異なるマシンです。それらを比較すると、両方の車両の価値が最小限に抑えられます。

難しいない 組織全体の多くのOEEスコアを比較しますが、注意して行ってください。個々のプロセスを検討して、なぜそれらが異なるOEEスコアを生成しているのか、そしてなぜ常に生成しているのかを判断する必要があります。

OEEスコアを重視しすぎるため、異なる製造作業を比較するのは誤りです。前のセクションでそのことについて警告しませんでしたか? すべきことを忘れないでください 焦点を当てているのは、損失を最小限に抑えるために行っている改善です。

OEE計算での切り替えを除く

はい、切り替えには生産時間がかかります。それを回避する方法はありません。しかし、それらはあなたのビジネスの不可欠な部分であり、改善のための熟した領域でもあります。

それらは非常に大きな違いを生むので、時間測定からそれらを取り除こうとします。しかし、それはあなたのスコアの正確さを最小にするだけでなく、あなたに改善のためのあなたの最も有益な機会の1つを奪います。

プラント全体にOEEを実装する

わあ、ネリー。生産性を1つのわかりやすい数値にまとめるツールがあるとワクワクすることがあります。中途半端なことをしたくないような人なら、門のすぐ外のどこでもそれを使いたがっているかもしれません。

それを正しく行うにはかなりの時間と労力がかかることを忘れないでください。したがって、これらのリソースは慎重に使用してください。プログラムをパイロットすることで、OEEが最も役立つ領域とそうでない領域を見つけることができます。

データ収集が遅すぎます

GIPHY経由

引きずり込まれるデータ収集は、プロセス、スタッフ、季節などの変化にまたがるリスクを伴います。これらすべてがデータを混乱させ、何を改善する必要があるのかを正確に知ることを困難にする可能性があります。

データを徹底的かつ迅速に収集して、生産プロセスを真に表すスコアを取得します。データ収集プロセスを大幅に自動化できるため、CMMSやその他のクラウドベースのテクノロジーを使用すると非常に役立ちます。

OEEを「あなたのやり方で」行う

OEEは、同様のチーム、生産ライン、さらには同様の組織や業界で比較した場合に最も価値があります。ただし、ルールを変更してOEEを自分のやり方で計算すると、自分自身を他の人と比較することができなくなります。さらに、すぐに見つけて改善を行うというメリットが失われます。

あなたは今メジャーリーグにいます

Excellent maintenance and manufacturing teams practice consistency, leverage the right tools, and use best practices for continuous improvement.

They also take every opportunity they can to reduce waste and use as few resources as possible. OEE is an excellent tool for this because it helps you:

- Collect valuable data on maintenance operations and production, helping you take a big-picture approach.

- Use proven assessments and analysis to peel back the layers and uncover ways to improve.

OEE is essential in your organization’s TPM (total productive maintenance strategy) and the first big step toward a lean manufacturing process. Once you implement it, we are confident that you will uncover and solve stubborn inefficiencies. You will also get better at directing, helping, and empowering all team members to work toward efficiency.

Limble is your partner in OEE and many other efficiency strategies. We offer an easy-to-use platform that enables each step in the OEE process. You can start a free 30-day trial here, request a demo, or even try out our online self-demo.

You now have the knowledge about OEE – and the tools – to make the most of your production process. Do not let this newly acquired power go to waste.

9 Comments

-

adnan akcora June 7, 2019, 9:59 am

Thanks for good information

What is diffrenece between OEE and mtbf also mttr .

Which ismuch more effective .

And how about Reliability ?

Thanks

Reply -

Abraham Milks December 10, 2019, 8:30 am

This web site is known as a stroll-by way of for the entire information you wanted about this and didn’t know who to ask. Glimpse right here, and you’ll undoubtedly uncover it.

Reply -

PHAM HUY KHA February 10, 2020, 10:30 pm

how we can to created a OEE ?

Reply -

Senko February 11, 2020, 1:38 am

I’m not 100% sure what you are asking, could you elaborate a bit?

Reply -

Aays August 18, 2020, 12:09 am

for performance section:

plant XYZ produces 3600 for 60 min

then the planned production time is 240 min

The total count should be (3600/60)*240 =14400 right?

How did you get 14100 ?I’ll try with my manufacturing and i get my performance as 100%. Can you help me?

Thank you.

Reply -

Senko August 18, 2020, 2:51 am

Hi,

In short, 3600 units in 60 min is in ideal conditions (what the machine manual would say the machine can do when it is brand new).

We randomly selected a lower number of the total actual produced units that represents a more realistic scenario where conditions are not ideal. In other words, in that example, we imagine that wear and tear or poor quality of the input material slows down the production a tiny bit so the total number of produced units is less than theoretically possible.

Maybe the text didn’t explain that point in the clearest way, I hope that this clears things up a bit.

Reply -

Aays August 19, 2020, 1:57 am

Okay, thank you for the explanation.

Reply

I want to ask one question. I want calculate OEE for my machines. So, how can I randomly chooses any number for the total count. The calculation for performance is 100%.大丈夫ですか? As I don’t randomly choose lower number as you do. -

Senko August 21, 2020, 8:25 am

You definitely should not take a random number 🙂 If possible, you should measure the actual output and that will be your total count. Then you can see if that actual output was the same as maximally possible output you defined earlier.

Reply -

Sangeet September 25, 2020, 10:08 pm

You need to calculate the downtime of a machine first on a daily basis.

Reply

Downtime will include 4 losses of availability i.e. Shutdown loss, Production adjustment loss, equipment failure loss, and process failure loss.

Then deduct these loss timing from planned production time( the result will run time). Now calculate availability as (run time/planned prod. time).

Then calculate performance as {(ideal cycle time*total count)/run time}.

At last, calculate Quality as (good count/total count).

calculating OEE =Availability*Performance*quality

機器のメンテナンスと修理