カスタム製作修理部品

市販 (COTS) 部品が単に仕事をしないでください。これは、相手先ブランド供給 (OEM) からの出荷に伴う時間の制約が原因である可能性があり、特に部品を海外から調達する必要がある場合です。現時点で新しい部品の購入を妨げるのは予算上の問題であり、修理または再表面化がより良い選択肢になる可能性があります.元のメーカーまたはアフターマーケットのサプライヤーのいずれかによって生産されなくなった部品である可能性があります。カスタム パーツが油圧システムの性能と効率を向上させる可能性があります。理由が何であれ、油圧システムを使用するほとんどの施設では、最終的には特注の修理部品が必要になります。

一般的に製造される油圧部品

ほぼすべての油圧部品をカスタム製作できます。六角アダプター、油圧ホース コネクター、エンド フィッティングなどの小さなアイテム 、または油圧シリンダーなどのより大きなアイテムはすべてカスタムメイドできます。ピストン、スワッシュ プレート、ディストリビューター、カム リングなどの油圧モーターまたはポンプ コンポーネントを、新しい部品と完全に交換するのではなく、OEM 仕様に復元するためにマイナーな表面処理が必要になることは珍しくありません。油圧システム コンポーネントには、多くの場合、カスタム バルブとマニホールドが含まれます。油圧シリンダーは、多くの場合、修理プロセスの一環としてカスタム機械加工 (ボーリングおよびホーニングを含む) および/または溶接されるか、金属ストックから顧客の仕様に合わせて製造されます。交換用タイロッドやファスナーなどのパーツも製作可能です。新しい OEM またはアフターマーケット部品の設計変更も、カスタム製作として分類される可能性があることに注意してください。

ほぼすべての油圧部品をカスタム製作できます。六角アダプター、油圧ホース コネクター、エンド フィッティングなどの小さなアイテム 、または油圧シリンダーなどのより大きなアイテムはすべてカスタムメイドできます。ピストン、スワッシュ プレート、ディストリビューター、カム リングなどの油圧モーターまたはポンプ コンポーネントを、新しい部品と完全に交換するのではなく、OEM 仕様に復元するためにマイナーな表面処理が必要になることは珍しくありません。油圧システム コンポーネントには、多くの場合、カスタム バルブとマニホールドが含まれます。油圧シリンダーは、多くの場合、修理プロセスの一環としてカスタム機械加工 (ボーリングおよびホーニングを含む) および/または溶接されるか、金属ストックから顧客の仕様に合わせて製造されます。交換用タイロッドやファスナーなどのパーツも製作可能です。新しい OEM またはアフターマーケット部品の設計変更も、カスタム製作として分類される可能性があることに注意してください。 特注部品の利点

カスタムリペアパーツに関しては、かなりのメリットがあります。これらの利点の 1 つは、設計を制御できることです。パーツの材料を選択し (もちろん、当然のことですが)、製造業者と協力して可能な限り最高の設計を開発できます。 OEM またはサプライヤーが喜んで販売するもので妥協する必要はありません。また、カスタマイズでは、材料の種類や全体的な形状など、部品の主要な側面に対処する必要さえありません。変更は、ファスナーの開口部をわずかに再配置したり、幾何学的な違いに対応するためにより寛大な公差など、既存の設計を簡単に微調整することです。 あなたの施設には古い油圧機器がまだ十分に機能している可能性があり、それを交換するつもりはありません。ただし、OEM がサポートを終了し、交換部品が製造されなくなった場合、古い機器が問題になる可能性があります。カスタムメイドの修理部品を使用するオプションを使用すると、古いマシン用に特別に作成された修理部品を使用できるため、まだ正常に機能している老朽化した機器について心配する必要はありません。特にサプライヤが現在在庫を持っていない場合は、部品が出荷されるのを待つのではなく、部品を製造する方が経済的です。ただし、価格と速度はどちらも、部品の形状がどれほど複雑か、公差がどれほど厳しいか、および製造プロセスに含まれる材料によって大きく異なります。しかし、経験豊富な職人と一緒にプロの製造施設を利用すると、そのコンポーネントがどれだけ速く製造できるかに驚くかもしれません.修理溶接が必要です。このようなオプションは、新しい部品を購入するよりもはるかに安価であり、問題の部品の寿命をさらに延ばします。

あなたの施設には古い油圧機器がまだ十分に機能している可能性があり、それを交換するつもりはありません。ただし、OEM がサポートを終了し、交換部品が製造されなくなった場合、古い機器が問題になる可能性があります。カスタムメイドの修理部品を使用するオプションを使用すると、古いマシン用に特別に作成された修理部品を使用できるため、まだ正常に機能している老朽化した機器について心配する必要はありません。特にサプライヤが現在在庫を持っていない場合は、部品が出荷されるのを待つのではなく、部品を製造する方が経済的です。ただし、価格と速度はどちらも、部品の形状がどれほど複雑か、公差がどれほど厳しいか、および製造プロセスに含まれる材料によって大きく異なります。しかし、経験豊富な職人と一緒にプロの製造施設を利用すると、そのコンポーネントがどれだけ速く製造できるかに驚くかもしれません.修理溶接が必要です。このようなオプションは、新しい部品を購入するよりもはるかに安価であり、問題の部品の寿命をさらに延ばします。 油圧部品のカスタム製作に使用されるプロセス

油圧部品の製造に使用されるプロセスには、主に 2 つのタイプがあります。金属除去プロセス (機械加工でグループ化されることが多い) と金属接合プロセス (溶接を含む) です。どのような複雑なコンポーネントでも、その製造を完了するには、おそらく複数の製造プロセスが必要になります。金属除去プロセス

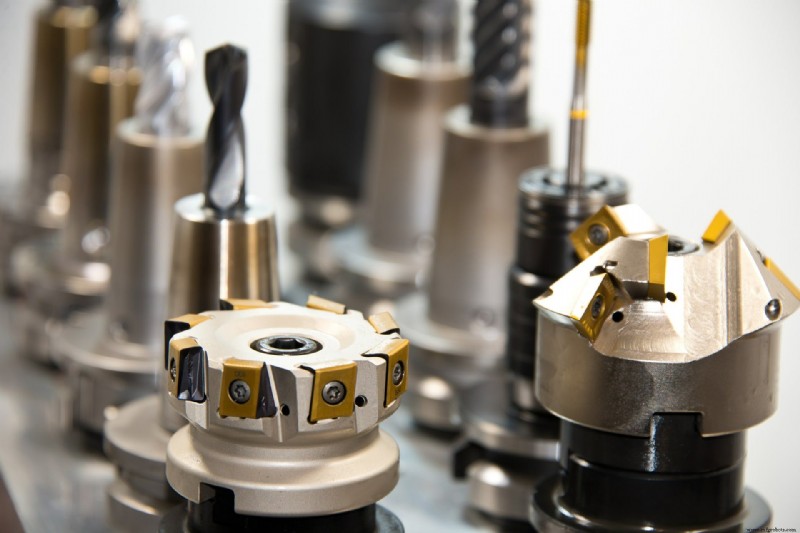

金属除去プロセスには、フライス加工、ドリル加工、旋盤加工、および研磨加工が含まれます。旋削では、ワークピースを回転させて、通常は軸対称の形状を実現し、ブローチ加工やリーマ加工などの作業に使用されます。一方、フライス加工は、多くの場合、軸対称ではなく、スロットやポケットなどの追加機能を持つパーツに使用されます。研磨加工には、研削、ラッピング、およびホーニング (材料の表面を特定の仕上げまたは平坦度に戻すためによく使用される) が含まれます。ただし、研磨加工には、超音波加工や研磨ジェット加工などの新しい製造形態も含まれます。 機械加工と旋盤加工では、コンピューター数値制御 (CNC) 加工装置がよく使用されます。このタイプの装置はコンピューター支援製造 (CAM) をサポートしています。これにより、パーツをコンピューター上でソリッド モデルとして設計し、CNC 装置によって高い精度と精度で機械加工することができます。ただし、すべての部品を CNC 機械加工する必要はありません。単純な部品は、熟練した機械工によってはるかに迅速かつ許容範囲内で製造できることがよくあります。機械加工には、工具の速度、ワークピースの送り速度、各パスの切削深さなど、さまざまな重要なパラメータがあります。これらのパラメータは、ツールの材質、タイプ、および形状に大きく依存します。切断プロセス中にクーラントが利用できるかどうか。ワークピースの材料の種類;関連する材料除去のタイプ。さらに、切削工具の種類は、加工対象物と加工対象物の材料に対して行われていることによって異なります。切り込みが深すぎると、工具が破損してワークピースが損傷する可能性があります。切削が浅すぎると、プロセスが完了するまでに不必要な時間がかかります。機械加工のもう 1 つの側面には、公差、つまり目標寸法と実際の機械加工寸法との間にどれだけの差があるかが含まれます。たとえば、図面では、パーツにドリルで 0.5 インチの穴を開ける必要がある場合があります。穴の直径が 0.505 ~ 0.495 インチの場合、0.5 インチ 土 0.05 インチと表記されます。ここで、土 0.05 インチは公差と呼ばれます。公差が厳しくなると、機械加工に時間がかかり、製造コストが高くなる傾向があります。

機械加工と旋盤加工では、コンピューター数値制御 (CNC) 加工装置がよく使用されます。このタイプの装置はコンピューター支援製造 (CAM) をサポートしています。これにより、パーツをコンピューター上でソリッド モデルとして設計し、CNC 装置によって高い精度と精度で機械加工することができます。ただし、すべての部品を CNC 機械加工する必要はありません。単純な部品は、熟練した機械工によってはるかに迅速かつ許容範囲内で製造できることがよくあります。機械加工には、工具の速度、ワークピースの送り速度、各パスの切削深さなど、さまざまな重要なパラメータがあります。これらのパラメータは、ツールの材質、タイプ、および形状に大きく依存します。切断プロセス中にクーラントが利用できるかどうか。ワークピースの材料の種類;関連する材料除去のタイプ。さらに、切削工具の種類は、加工対象物と加工対象物の材料に対して行われていることによって異なります。切り込みが深すぎると、工具が破損してワークピースが損傷する可能性があります。切削が浅すぎると、プロセスが完了するまでに不必要な時間がかかります。機械加工のもう 1 つの側面には、公差、つまり目標寸法と実際の機械加工寸法との間にどれだけの差があるかが含まれます。たとえば、図面では、パーツにドリルで 0.5 インチの穴を開ける必要がある場合があります。穴の直径が 0.505 ~ 0.495 インチの場合、0.5 インチ 土 0.05 インチと表記されます。ここで、土 0.05 インチは公差と呼ばれます。公差が厳しくなると、機械加工に時間がかかり、製造コストが高くなる傾向があります。 溶接プロセス

溶接プロセスは、2 つの金属片を永久的に接合するために使用されます。最も一般的な溶接プロセスには、金属不活性ガス (MIG) 溶接、タングステン不活性ガス (TIG) 溶接、摩擦溶接 (摩擦を使用して溶接用の熱を発生させる)、スティック溶接があります。 信頼できる結果につながる高品質の溶接の主な特徴には、認定された溶接工が適切な溶接規則に従ってプロセスを実行することが含まれます。溶接部の入念な準備、使用する溶接プロセスの正しい選択、最終溶接部の非破壊検査による確実な保持。油圧アプリケーションでの典型的な溶接プロジェクトには、エンド キャップとロッド エンドを油圧シリンダー システムに溶接すること、油圧ポートを溶接すること、溶接可能なチューブ フィッティング、板金を使用するエンクロージャーの製造が含まれます。認定された溶接工によって溶接が行われることの重要性はいくら強調してもしすぎることはありません。しっかりとした溶接には知識とスキルが必要であり、一部の材料 (ステンレス鋼など) は扱いがより困難です。溶接は多くの場合、耐荷重部品に関連して使用されるため、業界で受け入れられている基準に従った非破壊検査 (NDE) を使用して、溶接が実際に保持されることを検証することも重要です。 NDE には、表面の傷や欠陥の目視検査、放射線検査、磁性粒子検査 (鉄、磁性材料の場合)、超音波検査、液体浸透探傷検査が含まれますが、これらに限定されません。

信頼できる結果につながる高品質の溶接の主な特徴には、認定された溶接工が適切な溶接規則に従ってプロセスを実行することが含まれます。溶接部の入念な準備、使用する溶接プロセスの正しい選択、最終溶接部の非破壊検査による確実な保持。油圧アプリケーションでの典型的な溶接プロジェクトには、エンド キャップとロッド エンドを油圧シリンダー システムに溶接すること、油圧ポートを溶接すること、溶接可能なチューブ フィッティング、板金を使用するエンクロージャーの製造が含まれます。認定された溶接工によって溶接が行われることの重要性はいくら強調してもしすぎることはありません。しっかりとした溶接には知識とスキルが必要であり、一部の材料 (ステンレス鋼など) は扱いがより困難です。溶接は多くの場合、耐荷重部品に関連して使用されるため、業界で受け入れられている基準に従った非破壊検査 (NDE) を使用して、溶接が実際に保持されることを検証することも重要です。 NDE には、表面の傷や欠陥の目視検査、放射線検査、磁性粒子検査 (鉄、磁性材料の場合)、超音波検査、液体浸透探傷検査が含まれますが、これらに限定されません。 結論

カスタム パーツは、OEM およびアフター マーケットのサプライヤーが必要なパーツの在庫を持っていない場合、または実際にはもはやそれを扱っていない場合に最適なオプションです。カスタム製作は、部品を交換するのではなく修理するだけでよい場合にも有効です。多くの場合、使用可能な寿命がかなり残っている部品に基本的な修理を行う方がはるかに経済的です。カスタム製造では、パフォーマンスや信頼性を向上させるために部品を変更することもできます。修理部品のカスタム製作が適切であると考えられる場合は、製作ショップを選択する前に、適切な機器、適切な使用方法を知っているスタッフ、および該当する場合は適切な資格を持っていることを確認することが重要であることを覚えておいてください.これは、失敗すると機器が損傷したり、技術者やオペレーターが負傷したりする可能性のある溶接部品を製造する場合に特に重要です。MAC油圧

MAC Hydraulics は、油圧システムとコンポーネントのオンサイト メンテナンス、トラブルシューティング、および修理を提供するだけでなく、カスタム製作サービスも提供しています。最先端の CNC/CAM フライス盤や旋盤から、ドリル、ラップ盤、金属切断用のこぎりなど、より一般的ではあるが必要不可欠なツールまで、当社の施設には、原材料から部品のリバース エンジニアリングに至るまで、部品の製造に必要なものがすべて揃っています。使用できなくなりました。また、ステンレス鋼、炭素鋼、鋳鉄などの材料を扱う経験豊富な認定溶接士もいます。小さなカスタム バルブ、油圧シリンダーの基本的な修理、または OEM がもはや製造していないカスタム マニホールドの製造が必要な場合でも、MAC 油圧を頼りにすることができます。今すぐお問い合わせください!機器のメンテナンスと修理