高ねじれ角と低ねじれ角の利点と欠点

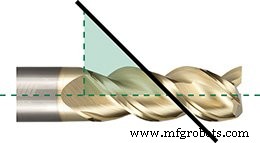

多くの要因が機械加工操作の結果に影響を与えますが、見落とされがちな要因の1つは、切削工具のねじれ角です。工具のねじれ角は、工具の中心線と刃先に沿った直線の接線との間に形成される角度によって測定されます。

より高いねじれ角(通常は40°以上)はツールを「速く」包み込みますが、「より遅い」ねじれ角は通常40°未満です。

機械加工作業用の工具を選択するとき、機械工は多くの場合、材料、工具の寸法、およびフルートの数を考慮します。らせん角度は、効率的な切りくず排出、より良い部品仕上げ、工具寿命の延長、およびサイクルタイムの短縮に寄与することも考慮する必要があります。

ねじれ角の経験則

一般的な経験則の1つは、ねじれ角が大きくなると、刃先に沿った噛み合いの長さが短くなることです。とはいえ、

ねじれ角が遅くて高い場合、機械加工操作に影響を与える可能性のある多くの利点と欠点があります。

スローヘリックスツール<40°

メリット

- 強化された強度–コアが大きいほど、たわみ、または圧力下でツールを曲げる力に耐えることができる強力なツールが作成されます。

- 持ち上げの減少–らせんが遅いと、安全性の低い設定で作業台から持ち上げられる部分が減少します。

- より大きな切りくず排出–ゆっくりとしたらせんにより、ツールは大きな切りくずを作成でき、材料をこすり落とすのに最適です。

欠点

- 粗い仕上げ–遅いらせんエンドミルは大きなチップを取りますが、チップを排出するのに苦労することがあります。この非効率性により、部品の仕上げが標準以下になる可能性があります。

- より遅い送り速度–遅いねじれエンドミルの半径方向の力が増加すると、より遅い送り速度でエンドミルを運転する必要があります。

高ねじれツール>40°

メリット

- より低いラジアルフォース–より優れたせん断作用により、ツールはより静かでスムーズに動作し、薄壁アプリケーションでのたわみが少なくなり、安定性が向上します。

- 効率的な切りくず排出–ねじれ角が大きくなると、刃先の噛み合いの長さが短くなり、軸方向の力が大きくなります。これにより、切りくずが浮き上がり、効率的に切りくずが排出されます。

- 改善された部品仕上げ–半径方向の力が小さいため、高らせんツールは、より優れたせん断作用で材料をはるかに簡単に切断でき、表面仕上げが改善されます。

欠点

- 切削歯が弱い–らせんが高いと、工具の歯が薄くなるため、薄くなります。

- たわみのリスク–高ねじれ工具の歯が小さいと、たわみのリスク、または圧力下で工具を曲げる力が増加します。これにより、高らせんツールをプッシュできる速度が制限されます。

- 工具故障のリスクの増加–たわみが適切に管理されていないと、仕上げ品質が低下し、工具が故障する可能性があります。

ねじれ角:重要な決定

要約すると、機械工は各アプリケーションのツールを選択する際に多くの要因を考慮する必要があります。材料、仕上げ要件、および許容可能な実行時間の中で、機械工は使用されている各工具のねじれ角も考慮する必要があります。遅いねじれエンドミルは、より大きな切りくず形成、増加した工具強度、および持ち上げ力の低減を可能にします。ただし、仕上がりが良くない場合があります。高ねじれエンドミルは、効率的な切りくず排出と優れた部品仕上げを可能にしますが、たわみが大きくなる可能性があり、適切に管理しないと工具の破損につながる可能性があります。

CNCマシン