バルク固形物用フィーダー

フィーダーには基本的に2つのタイプがあります。プロセスまたは生産ラインに制御された速度の材料を分配するように設計されたものと、貯蔵からのバルク材料の排出を制御するために作られたものです。通常、規模は大きく異なりますが、主な違いは機能です。

ディスペンシングフィーダーの主な役割は、使用に適したバルク状態で正確な速度の材料を一貫して確実に供給することです。バルクストレージからのフィーダーは、精度の感度が低くなる可能性がありますが、保持コンテナーからの排出のゾーン順序についてはより懸念されます。したがって、排出フィーダーの抽出パターンは重要な設計要素です。

スクリューフィーダーは、ホッパーやサイロから材料を排出するために一般的に使用されます。これは、完全な閉じ込めや拡張された出口スロットから段階的に抽出する機能など、多くの優れた機能を提供するためです。

次に、スロット出口は、貯蔵容量を拡大し、平面フローホッパーセクションを使用できるようにします。これにより、コーンまたはピラミッド型のホッパーに必要なホッパー壁の傾斜を低くすることができます。スロットからの漸進的な抽出は、マスフローに不可欠ですが、ホッパー出口を通るライブフローを生成し、フィーダー電力を最小限に抑えるのにも役立ちます。最適なパフォーマンスを確保するために-

- ホッパーの内容物の領域の滞留時間が長くなるのを避けるため。

- 充填中に発生した分離を修復するため。

- 「紅潮」のリスクを最小限に抑えるため。

- 偏心ドローと構造破損のリスクを最小限に抑えるため。

- 排出時に材料の密度を一定にするため。

- ホッパーの内容物を均質化または混合します。

- フィーダードライブの電力要件を最小限に抑えるため

フローパターンの基本的な選択は、一般的に次のように分類されます。-

マスフロー –拡張で品質または流動ポテンシャルが低下する材料の場合

ストレージ拡張フロー –流れが難しい、不活性材料の場合。

目標到達プロセス –流れやすく、不活性な材料。

ただし、質量流だけでは、いくつかの流れの問題に効果的に対処するには不十分です。ホッパーのさまざまな領域が充填および排出される順序は、製品が配送される条件に重要な影響を与える可能性があります。分離、「フラッシング」、密度の変動、「ケーキング」、およびその他の不利な流れと品質条件はすべて、不均一な抽出によって悪化する可能性があります。

これは、通常、充填点から「注がれた休息」の角度を形成することにより、材料がホッパーの断面全体に不均一に供給されるためです。組成の粒子に物理的な違いがある場合、画分は休息面を流れ落ちるときに分離し、放射状に堆積する傾向があります。

排出時にこれらのフラクションを元の比率で再構成するには、フィーダースロットの抽出プロファイルがホッパーの断面積と一致している必要があります。これは難しい作業になる可能性があります。マスフローは、これらの排出の危険性を軽減する「先入れ先出し」パターンを生成するものとしてよく引用されますが、マスフローは、排出中にすべてのホッパーの内容物が動いており、広い速度勾配が優勢になる可能性があることを意味します。

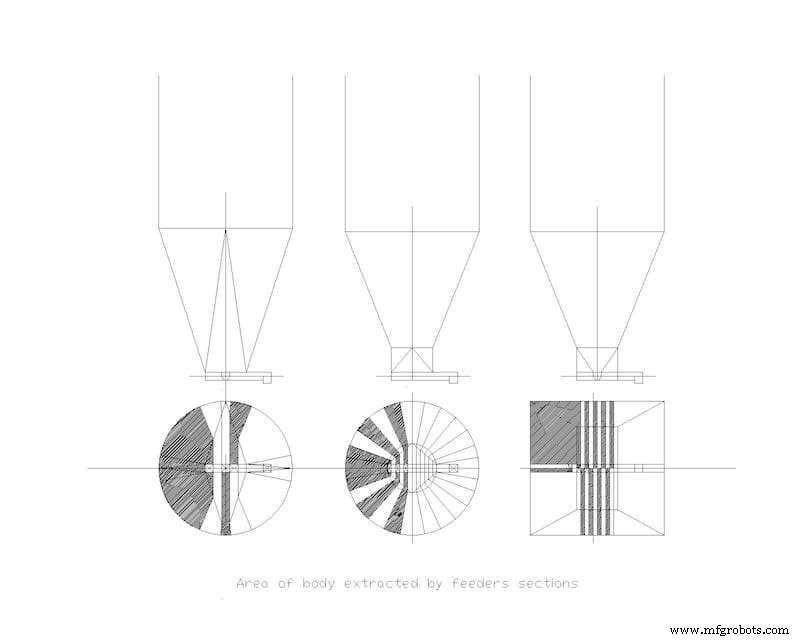

多くの話は「抽出さえ」で行われますが、これは通常、供給される断面積の間に大きな違いが存在する可能性があるため、ホッパー本体の断面に関連する必要がある場合、フィーダーの入口に適用されると考えられます。フィーダーの異なるセクションによって。

コヒーレント運動のこの要件は、流体状態で負荷がかかり、ホッパー出口に到達する前に安定した状態に落ち着く必要がある緩い材料の処理にまで及びます。これは、流体状態の材料がベッドに優先的に浸透する静水圧により、より沈降した製品の水平方向の圧力が流路に入るのを防ぐためです。狭い流路はまた、上昇して逃げる空気に対する逆流速度を増加させ、「フラッシング」の可能性を高めます。

最適なフィーダー性能は、フィーダーの各セクションが、それが機能するホッパー断面の比例した領域を抽出することによって確保されます。これは難しい作業になる可能性があります。マスフローは、これらの排出の危険性を軽減する「先入れ先出し」パターンを生成するものとしてよく引用されますが、マスフローは、排出中にすべてのホッパーの内容物が動いており、広い速度勾配が優勢になる可能性があることを意味します。

多くの話は「抽出さえ」で行われますが、これは通常、供給される断面積の間に大きな違いが存在する可能性があるため、ホッパー本体の断面に関連する必要がある場合、フィーダーの入口に適用されると考えられます。フィーダーの異なるセクションによって。

例–長さ2Mのフィーダーが取り付けられたピラミッドホッパーを備えた6Mの正方形セクションホッパーについて考えてみます。フィーダーインレットの最初と最後の10%は、ホッパー内のドローダウンを均等にするために、他の10%セクションのそれぞれの11倍の量を抽出する必要があります。

もう一方の極端な例では、直径2Mの長さ2Mのフィーダーを使用します。サイロ、フィーダーの最初と最後の10%はごくわずかな量を取る必要があり、後続のセクションでの抽出要件は、ローカル半径とともに急速に上昇し、中央で最大になります。ほとんどのアプリケーションでは、ホッパーの内容物にさらされるフィーダーの最初と最後のセクションの抽出需要に段階的な変化があります。

スクリューフィーダーは通常、ホッパー全体の最大スパンよりも短く、ホッパー領域からフィーダーのさまざまなセクションへの流れは、線形と放射状の流れの組み合わせであることが多いため、「均一な抽出」のためのフィーダーの単位長さあたりの容量需要はスクリュー抽出の幾何学的特性と調和させるための厳しい演習である、すなわち:–

- ホッパーの内容物にさらされたスクリューの最初のセクションは、スクリューの軸方向の伝達能力全体を抽出しますが、後続のセクションは、容量の増分差のみを抽出できます。

- ピッチの増加は、軸方向の伝達効率の低下による容量の比例した増加を抽出しません。軸方向の移動の効率は、処理される材料のスクリューの形状と接触摩擦の角度に依存するため、フィーダーの仕様は、アプリケーションに固有の多くの要因に依存します。

- さらに、ピッチの増加は、出口の比例して長いセクションに対応する必要があるため、単位長さあたりの実際の抽出率は低下します。

- 軸方向の伝達効率は、スクリューフライトの面で処理される材料の接触摩擦に依存するため、特定の用途に固有です。

スクリューフィーダーの巻き込みパターンについては、図1を参照してください。

これらの機能に照らして、製品が静的保管に保持される可能性のある時間の長さによって影響を受けるかどうかを知ることは重要です。製品の品質または流動状態の潜在的な劣化に関して長すぎるか、流体から安定した流動状態への材料の沈降に関して短すぎるかのいずれかです。

図からわかるように。 1アウトレットの最初と最後のセクションは、一般的に最大の変動を示します。比率は、ホッパーセクションとアウトレットセクションの形状と相対的な比率、およびそれらの間の遷移に応じて、1未満から10:1の範囲になります。

フィーダーの最適な仕様を確立するために問い合わせを検索するには、サプライヤーとユーザーの緊密な協力が必要になる可能性があるため、重要な場合は専門のサプライヤーに対応するのが最善です。

1.Bates.L。 「スクリューホッパーディスチャージャーのエントレインメントパターン。

ASMEJlrn。 Eng forInd。1969年5月。Pp215-302。

産業機器