さまざまなタイプのチューブ曲げ

製造において、チューブの曲げ加工は最も重要な部分の 1 つです。チューブを使用して製造された製品は非常に多く、すべてをリストすることはやや不可能です。レース カーのロール ケージの曲げチューブ、トランペット、トロンボーン、その他の楽器の製造、高層ビルの階段の手すり、航空機の精密な油圧ラインなど、チューブの精密成形は今日の製造の重要な部分です。

チューブの形成方法は、材料の種類、肉厚、必要な数量、必要な精度など、さまざまな要因によって異なります。通常、チューブ ベンダーはこれらの要因に基づいて購入されます。目的の精度を得るにはさまざまな方法があるかもしれませんが、関連するすべての要因に対処できる方法は通常 1 つしかありません。しかし、チューブを曲げるこれらの方法は何ですか?それらはどのように機能し、あるチューブ曲げプロセスが別のチューブ曲げプロセスよりも優れている点は何ですか?以下では、これらのチューブ曲げのさまざまな方法の基本を分析し、それぞれの長所と短所を示します。

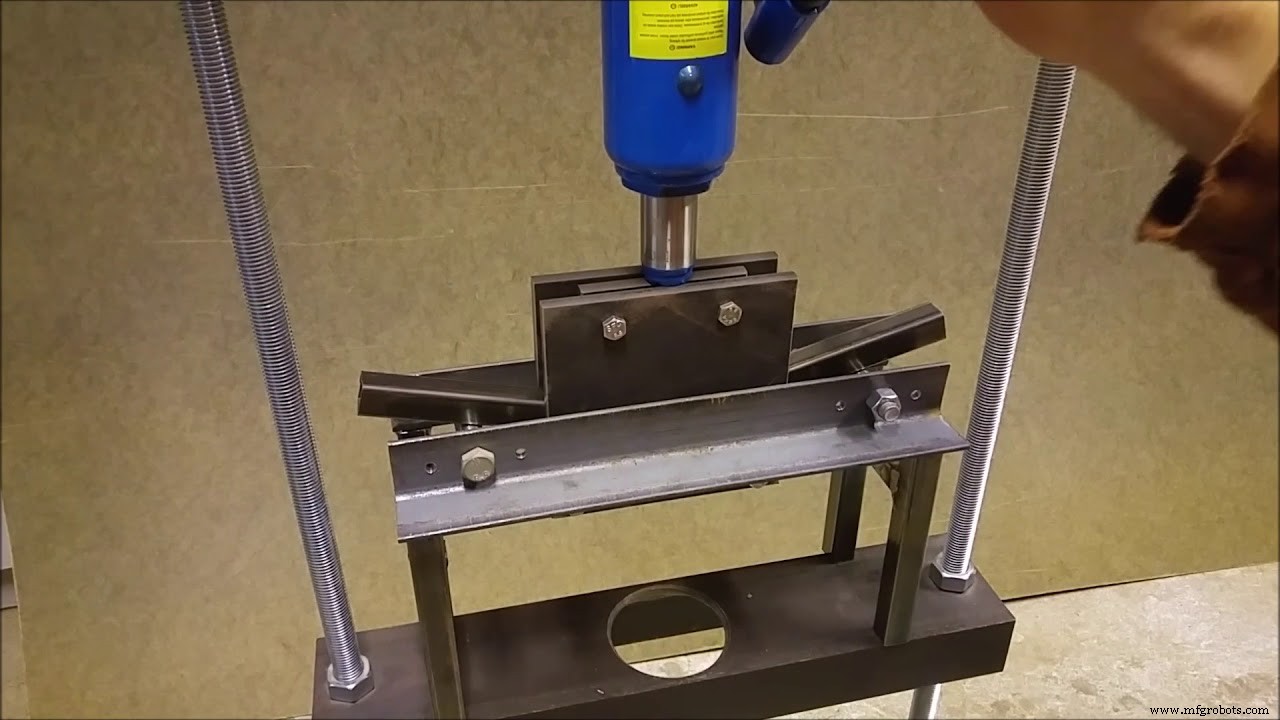

プレス曲げ

プレス曲げは、チューブ曲げの単純化された形式です。プレスブレーキ、鉄工、油圧プレス、または同様の機械を使用して、単純な「曲げダイ」をチューブまたはパイプに押し付け、2 つの固定サポートにまたがって形状に合わせます。

プレス曲げの利点:

- プロセスは安価で、既存の機械に適応できるシンプルなツールのみが必要です。

- チューブ、パイプ、バーストックを曲げる際に汎用性を提供するように適応できる汎用性

プレス曲げの欠点:

- チューブ/パイプがつぶれやすい

- 精度が低い

- 再現性が低い

- 生産は非常に遅いです。

ロールベンディング

ロール曲げは、アングル ロールまたはセクション ローラーと呼ばれる 3 つまたは 4 つのロール マシンを使用してチューブを曲げる別の方法です。この方法は、プレス ベンディングと同様に、サポート ローラーとプレス ローラーの三角形のパターンを使用しますが、プレス ベンディングとは異なり、この方法は、チューブまたはパイプが動力によって曲げシーケンスを移動するときに、同じタイプのローラーを使用してさまざまな角度に曲げることができます。そして回転ローラー。この方法は、希望する曲げ半径を実現するための特定の工具を必要とせずに、さまざまな半径を曲げるための簡単で正確な方法です。

アドバンテージ ロール ベンディング

- さまざまな角度を含め、さまざまなチューブ半径を同じマシンで実行できます。

- パイプ、バー、アングルなどのセクションもこの方法で成形できます

不利なロールベンディング

- 各チューブが手作業で処理され、正確な結果を得るのが難しいため、プロセスが遅くなります。

- 薄肉のチューブは、曲げ半径が小さすぎると簡単につぶれてしまいます。

- 精度が低い

- 再現性が悪い

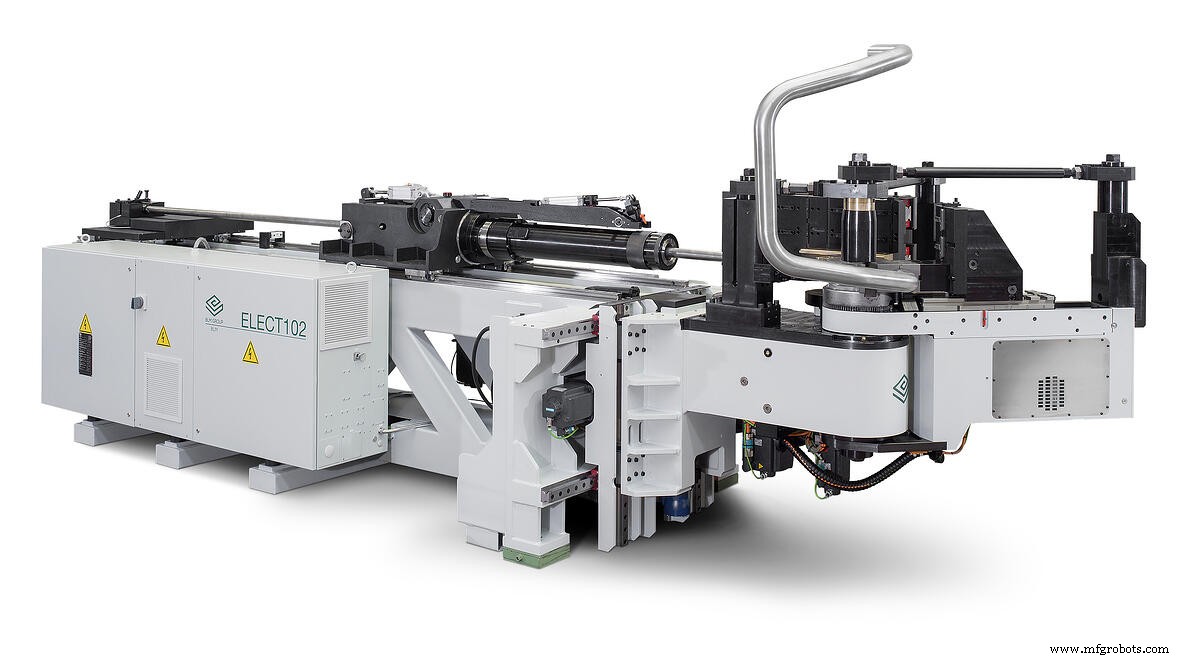

ロータリー ドロー ベンディング

ロータリー ドロー ベンディングは、制御が最も簡単で、より正確で、再現性が高く、比較的手頃なチューブ ベンディング システムであるため、チューブ ベンディングの最も一般的な形式です。ロータリー ドロー ベンディング システムは、クランプ ダイ、プレッシャー ダイ、ラジアス ダイの 3 つの異なるツールで構成されており、曲げプロセス全体でチューブを保持して形成します。チューブは曲げダイにクランプされ、油圧または電気のいずれかの方法で機械によってダイの周りに「引き寄せ」られます。曲げダイが回転すると、チューブは圧力ダイによって回転する曲げダイに対して所定の位置にしっかりと保持されます。

ロータリー ドロー ベンディングの利点

- 正確で反復可能

- 速い

ロータリー ドロー ベンディングの欠点

- 機械は曲げ加工専用であるため、柔軟性に欠けます

- 初期マシンの費用

- 使用するチューブ/パイプの直径と形成される半径ごとにツーリングが必要

マンドレル チューブ曲げ

マンドレル チューブ ベンディングは、上記のロータリー ドロー ベンディングとは別のプロセスではなく、  です。ロータリー チューブ ベンダーは、よりタイトで正確な半径を成形する機能を備えているため、成形プロセス中にチューブを簡単につぶすことができます。成形プロセス中に内部サポートまたはマンドレルを追加することにより、チューブの壁が崩れないようにしっかりと保持できます。チューブ内に挿入され、曲げプロセス中に機械によって制御されるマンドレルを追加することで、チューブが曲げダイの周りに引き伸ばされて形成されるときに、チューブがそれ自体で崩壊するのを防ぎます.マンドレルはIDよりわずかに小さいだけです.チューブが曲げられ、その端にある柔軟なボールマンドレルにいくつかの柔軟なサポートが取り付けられています。これらのボール マンドレルは、成形中のチューブに合わせて曲がり、曲げプロセス全体でチューブがマンドレルを拭いながら、チューブの直径全体を支えながらチューブを曲げることができます。

です。ロータリー チューブ ベンダーは、よりタイトで正確な半径を成形する機能を備えているため、成形プロセス中にチューブを簡単につぶすことができます。成形プロセス中に内部サポートまたはマンドレルを追加することにより、チューブの壁が崩れないようにしっかりと保持できます。チューブ内に挿入され、曲げプロセス中に機械によって制御されるマンドレルを追加することで、チューブが曲げダイの周りに引き伸ばされて形成されるときに、チューブがそれ自体で崩壊するのを防ぎます.マンドレルはIDよりわずかに小さいだけです.チューブが曲げられ、その端にある柔軟なボールマンドレルにいくつかの柔軟なサポートが取り付けられています。これらのボール マンドレルは、成形中のチューブに合わせて曲がり、曲げプロセス全体でチューブがマンドレルを拭いながら、チューブの直径全体を支えながらチューブを曲げることができます。

メリット マンドレル曲げ

- 精度と再現性

- 形状 - 成形プロセス全体を通してチューブの丸みが維持されます

- スピード

デメリット マンドレルの曲がり

- 費用

- 準備時間

産業機器