スレッドワーリングツーリング技術の進歩

欠陥のないサブミクロの表面品質を特徴とする新しいインサート コーティング技術は、ねじワーリング中にインサートが受ける切削負荷。写真クレジット:GenSwiss

欠陥のないサブミクロの表面品質を特徴とする新しいインサート コーティング技術は、ねじワーリング中にインサートが受ける切削負荷。写真クレジット:GenSwiss

Production Machining の読者として 雑誌では、すでに CNC スイス旋盤技術に投資している可能性が非常に高いか、将来投資することに非常に強い関心を持っている可能性があります。おそらくそれは、これらの機械が可能な精度のレベルであるか、あるいは長期にわたる大量生産ジョブを検討していて、この機器が提供するタイプの機能を必要としている可能性があります.

1 つ確かなことは、ねじ切り作業は、ほぼすべてのスイスの機械工場が遭遇するものであり、すべてのスイスの機械工はこの分野の最新の進歩を認識している必要があるということです。結局のところ、少し「古い学校」ではありますが、CNC スイス旋盤の別名は「スクリュー マシン」です。名前の由来ではありませんが、糸を作ることは彼らが本当に得意とすることです.

特に、糸ワーリングは、最近進歩したスイスタイプで一般的に行われるスレッド加工です。新しいインサート技術とツーリング設計により、従来のシングルポイントねじ切りに代わるこの方法の生産性がさらに向上しました。

しかし、スレッド ワーリング ツーリング テクノロジーの進歩を見る前に、一歩下がって、スイスの旋盤の特徴的な設計要素の側面を確認することで、そこにある「ガイド ブッシング グリーンホーン」に少しのガイダンスを提供しましょう。加工ねじへ。スイスの機械 (または旋盤) で従来のシングルポイント方法を使用してねじ切りする場合、ねじ形状の完全な深さを達成するには、ツールを使用して数回のパスが必要です。 60度ねじ込みねじ形状を採用した大径ねじは、切りくず排出量が少なくワークのたわみが少ないため、あまり気にならない傾向にあります。したがって、これらの種類のねじの切削に必要な工具圧力も比較的低くなります。

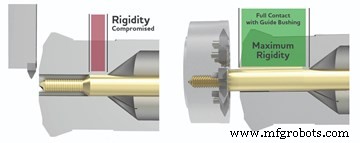

スイス型のガイド ブッシングによるサポートシングルポイントスレッドを実行する場合、効果がない可能性があります。これはスレッドワーリングには当てはまりません。

ただし、スイス型旋盤のスライド式主軸台とガイド ブッシングの配置、および機械加工されるワークピースの機能または要件により、ワークピースがガイド ブッシングから「脱落」する可能性があります。ねじ切りツールを通り抜け、たわみと剛性の損失をもたらします。これらの現象は、ネジの外径が素材の直径よりも小さい場合にさらに顕著になります。ガイドブッシングによるサポートが効かない。次に、骨を固定するように設計された整形外科および外傷修復外科用インプラントで一般的に見られるような、より攻撃的な「バットレス」スタイルのスレッドを作成するために必要な金属除去のいくつかを検討してください.シングルポイント スレッドは、費用対効果の高い方法でジョブを実行する手段としてはあまり役に立ちません。これらの深いスレッドの中には、スレッドの機能に応じて、完了までに 40 ~ 50 回のパスが必要になるものもあります。

この種の糸の生産能力を高めるために糸ワーリングを適用できるのはここです。しかし、スレッドワーリングはどのように機能するのでしょうか?必要なコンポーネントは次の 4 つです。このプロセス専用に設計された専用のライブ ツール ワーリング アタッチメント。カッターリング/ボディ;複数の超硬切削工具インサートには、必要なねじ山が精密に研削されています。これらのツーリング コンポーネントは連携して動作し、棒材を 1 回のパスでストック直径から完成した標準またはカスタムのねじ形状に「回転」させます。

それはどのように達成されますか?切削動作は、内径のねじ切りフライス加工と同様のフライス加工プロセスですが、ワークピースの外径で行われます。これにより、材料がガイド ブッシング内で剛性を維持するだけでなく、刃ごとの切りくず負荷と C 軸の回転速度を調整することで、仕上げの品質と速度を厳密に制御できます。一点ねじ切りと比較して、カッター本体にできるだけ多くのカッターを使用することで、より高い金属除去率とより良い仕上げを実現できます。最近のほとんどの機械で一般的に見られる高圧クーラント機能と組み合わせると、切削ゾーンをきれいに保ち、切りくずのない状態に保つことができます。その結果、非常に高い速度が達成され、1 回のパスでバリのない仕上げねじが得られます。

高度なスレッド製造は「プラス」です

それでは、このプロセスの進歩を見てみましょう。高度な製造技術の世界では、カーバイド コーティングは、より高いスループットを実現する上で重要な役割を果たしています。スイスの Utilis AG は最近、独自の UHM10 TX+ ツーリングを発表しました。これは、チタンおよび医療用ステンレス アプリケーションだけでなく、高温合金にも対応するように設計された超硬基板とコーティングを組み合わせたものです。この新しいコーティング技術は、スレッドワーリング時に超硬が遭遇する種類の切削負荷に非常に適した、欠陥のないサブミクロの表面品質を特徴としています。エッジの品質は、ねじ形状の精度を維持する上で重要な側面であり、TX+ 製品はジオメトリの形状を変形させることなくエッジの状態を強化します。これは、リード角の調整、工具中心の位置、およびインサートの精度がワークピースに完全なねじ山を作成するために重要である場合に不可欠です。特に、ねじ山の外径が 3 mm 未満で、ねじ山の鋭さが主要な要件となる可能性がある場合に重要です。

リーチを増やす

小径の特殊ねじ形状では、セットアップの剛性とガイド ブッシュからの距離が問題になる場合があります。これは伝統的に、仕上げとインサートを台無しにする高調波の発生を防ぐために、延長されたノーズガイドブッシングを取得して、素材とワークピースをスレッドワーリングインサートの「フライトサークル」の近くに保持することで対処されてきました。拡張ノーズ ガイド ブッシングを使用したことがある人なら誰でも証明できるように、ガイド ブッシングのずれを補正するために、従来のすべての旋削工具をツール プレートから外側に移動する必要があるため、これが面倒になることがあります。したがって、これらの小径ワークピースでワーリング操作を実行できるようにするには、多くの追加のセットアップ作業が必要です。別の方法は、インサートのフライト サークルをワークピースに近づけることです。市販のワーリング アタッチメントの幅広い選択肢 (工作機械メーカーの OEM から、または GenSwiss などの企業のアフターマーケット) には、インサート フライト サークルの位置にポジティブ シフトが組み込まれたカッター リングがあります。

ただし、ライブ ツーリング ドライブは 5,000 からの速度を提供できます10,000 rpm まで、スレッドワーリングは 2,000 から 3,000 rpm しか必要としない傾向があります。

たとえば、旋盤のライブ ワーリング ツールの位置決めで、標準のガイド ブッシングから超硬インサートの中心線までの距離が 15 mm であるとします。この作業では、6AL-4V チタンで外径 2.5 mm のダブルリード バットレス スタイルのスレッド フォームをワーリングする必要があります。ショップには、これらのねじ部品を製造するための小径の棒材がすでに手元にあります。このスレッドはワーリングに適していますが、この直径は、ストック直径から 2 つのリードを同時に切断することで発生する可能性がある振動を制御するために特別な注意を払う必要があることを意味します。ここで、インサート フライト サークルを標準の長さのガイド ブッシングに近づけて、その距離の一部を補うシフト リングが活躍します。簡単な Y 軸シフト補正を行うことで、バーストックの切断位置でインサート形状を再センタリングすることができます。多くの場合、拡張ノーズ ガイド ブッシングなしでシフト リングを使用して成功を収めることが可能です。

スピードアップとクールダウン

多くの最新のスイス旋盤は、箱から出してすぐにはるかに高速な速度が可能なライブツーリングドライブを提供しています。これは主にスマートモーター技術の進歩によるものですが、マイクロツーリングで使用するためのより高い回転速度の必要性からも後押しされています。多くのモデルは、ライブ ツーリング ドライブで 5,000 ~ 10,000 rpm のライブ ツーリング速度を備えています。ジョブにワーリングを実装する際に考慮する必要があるのは、ねじワーリングに加えて実行する必要がある可能性があるマイクロ エンド ミルまたは穴あけ作業です。ワーリング ジョブは、ほとんどのアプリケーションで稼働中のツールで 2,000 ~ 3,000 rpm しか必要としない傾向がありますが、追加の微細加工では、モータを利用可能な最大速度で駆動する必要があり、ワーリング スピンドルを他の方法では操作する必要のない速度にさらす可能性があります。

これを読んでいて、ここでの重要性を理解していない場合は、ほとんどのスイスの機械モデルが、1 つのモーターからツール位置のすべてのライブ ツールを駆動していることに注意してください。そのため、ドリルまたはエンド ミルを実行している場合、ワーリング スピンドルも、切削中ではないときにこの高速で回転し、これらの高速 rpm 操作中に切りくずを生成しないにもかかわらず、走行距離計の走行距離が追加されます。セットアップを最適化して機械の生産性を最大限に引き出すだけでなく、ワーリング スピンドルやその他の回転工具の寿命を延ばすには、高速スピンドル ユニットと組み合わせることで、マイクロツールの操作に最適な表面速度を維持しながら、ライブツーリングを実行する全体的なモーター速度。ギア駆動の増速スピンドルは、スイスの機械の多くのメーカーやモデルですぐに利用できます。

クーラント スルー ワーリング アタッチメントとカッター リングは、信頼性の高いクーラントを切削領域に直接供給して、切りくずを排出し、潤滑性と工具寿命を維持します。 (インサートを取り外した切削リングを示す挿入図は、リングの内径のポートを示しています。)

見過ごされてはならないもう 1 つのセットアップ上の考慮事項は、十分な冷却と切削領域からの切りくず排出を提供する機能です。以前は、高圧クーラント ラインを切削ゾーンに送り、曲げ可能なチューブを使用してジェット ストリームを慎重に狙うことで、これを達成することがよくありました。これは、旋回動作によって作成された粒状の切りくずをきれいにするのに効果的ですが、調整して完全に照準を合わせるのが面倒な場合があり、コストのかかるセットアップ時間がジョブに追加されます。スイスの PCM Willen SA がその一連のワーリング アタッチメントのために開発した、クーラント スルー、ジェット装備のワーリング アタッチメントおよびカッター リングを入力してください。

この新しい合理化されたセットアップは、信頼性の高いクーラント供給を保証し、切削液を切削ゾーンに直接送り、切りくずを排出し、潤滑性と工具寿命を維持します。クーラント/高圧オイルは、カッター リング自体を通って、カッター リング内部のクーラント チャネルに押し込まれます。高圧オイル ジェットはわずかに角度が付けられており、インサートのゲージ長に合わせて調整されているため、潤滑性と最適な冷却が達成されているかどうかという疑問が解消されます。新しいクーラント リング設計の追加の利点は、小さなスプリング戻り止めロック ネジを介してワーリング アタッチメントの裏側から取り付けることもできることです。高圧のクイック リリース ラインにより、インサートの交換や割り出しがこれまで以上に簡単になります。

先頭に立つ

間違いなく、アグレッシブなねじ山は整形外科医療業界の定番であり続けるでしょう。速度、仕上げレベル、および品質管理を確実に行うには、スレッド ワーリングより優れた方法はありません。コスト削減は、長い部品の UNC/UNF ねじなどのより基本的なねじをワーリングにアップグレードすることによっても実現できます。特に、糸状の延性チップを生成する材料や、ガイド ブッシングからの脱落を防ぐためにねじをセグメント化する必要がある用途で使用する場合に有効です。利用可能な最先端のツーリング テクノロジをプロセスで確実に使用することにより、運用は今後数年間、競争力を維持し、時代を先取りすることができます。

産業機器