油圧ホース圧着の進化

素朴な手動の始まりから IoT 対応の機械まで、油圧ホース クリンパーは流体動力のユーザーが理解すべき重要な機器です。

この油圧業界で、油圧ホース アセンブリを作成したことがない人を見つけるのは難しいでしょう。油圧技術者は、さまざまな構成の配管を製作して生計を立てています。それでも、デザイナーやエンジニアでさえ、このテーマに関する入門クラスの一環として、学校で手を汚した可能性があります。多くの場合、フルード パワーの専門家は、地元のホース ショップで経験を積んでから、販売代理店や製造業者の仲間入りをします。それにもかかわらず、これを読んでいる多くの人は、油圧ホースを圧着するために使用される技術に精通しています.

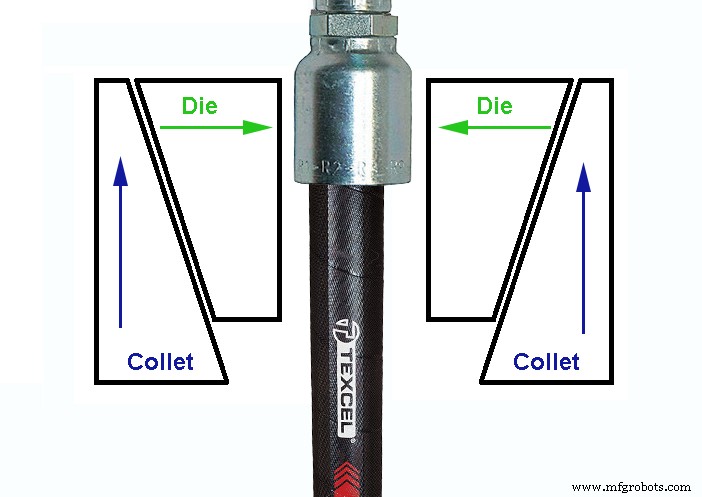

ご想像のとおり、ホース圧着装置は謙虚な始まりから生まれました。ホースエンドフェルールの外径に半径方向の力を加えることができる機械であれば、うまくいくでしょう。設計の早い段階で、エンジニアは、今日でも最も人気のあるシステムである圧着ダイのコーンとシートの配置を利用しました。コレットはシートとして機能し、ダイの円錐形を押すと、ダイは内側に押し込まれます (図 1 を参照)。

ハンドスウェージャーが最初に来ました

ダイまたはコレットのいずれかを押して、目的の内向きの力ベクトルを達成できる限り、円錐形は、ホース エンド フェルールの圧縮を助ける機械的な利点を提供します。最初のホース圧着技術は、望ましい結果を達成するために古き良き人力を使用していました。初期のスエージング プレスは、大きな T ハンドルを回し、固定ヘッドを通して小ネジを回転させ、端を 2 ピース ダイ セットに押し付けて操作します。

これらのポータブル ハンド スウェージャーの場合、ダイは固定コレットに対して下方に移動し、ダイが下方に移動すると、ダイも内側に圧縮されます。技術者は、反対の手でハンドルを回しながら、片手でホースの端を注意深く保持する必要があります。ダイがフィッティングを十分にしっかりとつかんだら、技術者は両手を使ってクリンパーを底まで動かします。アプリケーションに固有の一致するダイとホース エンドのみを使用することが不可欠です。

これらのポータブル手動ユニットは、マイクロメータを採用した新しいシステムと同じ自動圧着直径技術を提供していません。ツーピース ダイが底に達するまでユニットをクランプするだけで、圧着仕様を達成できます。圧着を測定することで、技術者は圧着が仕様の範囲内にあることを確認できますが、一貫して正確な結果を得るには、デバイスでの経験を頼りにする必要があります。また、今日でも多くの技術者がポータブル ハンド スエージング マシンを使用していることにも言及しておく必要があります。

油圧によりスピードとパワーが向上

油圧駆動のホース圧着機には満足のいくものがあります。肉を使わないハンバーガーやオートマチック トランスミッションを搭載したマツダ ミアータのように、完全に電動のマシンは気分が良くありません。圧着機に油圧出力密度を追加することで、技術者はホースの端を圧着するためのより迅速で強力な方法を提供しました。油圧クリンパーのコレットは、基本的に環状の油圧シリンダーです。場合によっては、2 つのシリンダーがそのような環状リングを押します。シリンダーから発生する力がコレットまたはダイのいずれかを押し、後者をホースの端で強い力で閉じさせます。

初期の圧着機の主な問題は、汎用性の欠如でした。使用された金型はホース エンドに固有のものであり、技術者またはホース ショップは同じメーカーから供給された製品のみを使用するよう奨励されました。 If a shop wished to use various hoses and ends, a method to vary the crimp diameter had to offer variability in the crimp OD while still offering accuracy down to the thousandths of an inch.

Rather than limit the technician to fixed diameter dies, instead offering dies capable of a range of internal diameters brought in that variability to allow multiple types and sizes of assemblies. Instead of an exact diameter of, say, 0.733 in., the dies now offer a range from 0.700-0.788 in. for example. What could previously only crimp a ½ in. hose end may now crimp 1- and 2-wire hose from 3/8 to ½ in.

Dies designed for variable diameter applications present the challenge of accuracy, of course. The dies can only bottom out on their smallest setting, which may not always be helpful for any hose or fitting the shop offers. Crimp machine designers had to engineer a method to stop the crimping procedure at the desired size accurately. No technician is skilled enough to stop the hydraulic pump by feel with 0.002 in. accuracy or better.

Accurate and repeatable

Installing an adjustable limit switch offered the most accurate and repeatable solution to the variable die set. An adjustable micrometer attached to the limit switch allows the technician to set the depth of the limit switch to within a thousandth of an inch or less. When the crimp actuator contacts the limit switch, the pump stops automatically. So long as the micrometer has been calibrated, the crimp diameter is both accurate and precise for every single operation.

Hydraulic crimpers using the micrometer were the standard for decades, offering precise control to make hose assembly quick and straightforward. Much of the advancement, until recently, has been improvements to the practicality of the machine. Dual-stage hydraulic pumps provided the technician with rapid die travel until the clamping pressure was met, where the stages switched to the smaller, high-pressure pump for maximum force.

Convenient die storage systems to offer rapid and precise tooling changes also sped up the pace for busy hose shops changing between sizes. A die-set loader offered the technician ease of pulling dies from their holder where they’re inserted into the crimper before being clamped in place. The tidy die storage and replacement systems so widespread today beat the old habit of sifting through drawers or bins where every die of every size mingled with no organization.

Electronic control

Just as the rest of the industry moved towards electronic control, so too did the hose crimping machine. Some technicians found the traditional dial-micrometer hard to read and adjust, and often found itself out of calibration. Linear position sensors replaced the limit switches, and then the adjustment option went digital. A small LCD screen shows the crimp setting, which increased accuracy and reduced the chance for error. The precision of the linear transducer all but guarantees perfect, repeatable crimps.

Some hydraulic hose assembly equipment manufacturers have produced semi-automated hose assembly stations. One such machine requires only that the operator load the parts into the machine. The operator loads the stems and ferrules separately, two at a time, and then inserts the hose ends into the machine. The operator starts the sequence that inserts the stems into the pre-cut hose ends along with the ferrules.

The operator unclamps the hose assembly, and if it’s long enough, simultaneously inserts each end into the automatic crimper. A moment later, the technician pulls out a complete hose assembly. If the hose length isn’t long enough to span the gap and into the two openings, the ends are done individually but in parallel. The insertion and crimping functions are completed while the technician works on the opposing operation. Capable of two hundred complete hose assemblies per hour, this machine quickly offers a return on its investment.

Crimpers get smart

The industrial world continues to find new and creative ways to utilize Industry 4.0 concepts, and hose crimping technology is no different. Busy hose shops require speed and versatility, leaving little time for thumbing through catalogues looking for crimp specs. Many top crimp manufacturers offer high-end machines with touch screen HMIs employing wireless links to the manufacturer database.

This system might not be impressive for the technician who has memorized the crimp specs for their standard 100R1 or 100R2 assemblies. But when they’re asked to crimp various assemblies of stainless wrapped thermoplastic hose, they’ll be elated to know the required die information pulls up on the touchscreen. A quick selection of hose, dash size and stem results in readily available crimp specs populated right into the crimper settings.

Just like the fluid power industry at large, crimping technology will continue to advance. Expect to see augmented reality identify the hose and fittings visually, such as with QR codes, then automatically populate crimp specifications. Expect hydraulic hose crimping technology to become more versatile, more productive and more easily maintained.

産業機器