組立ロボット:自動化により組立ラインをスピードアップ

組立ラインの自動化のメリットを探ります。組立ロボットの選び方、調達先、ワークフローへの統合方法を学びましょう。

毎日使用する製品の多くは、小さなコンポーネントで構成されています。これらの製品は、機能するために組み立てが必要です。従来、このプロセスには人的労力が必要でした。ロボット技術の進歩により、組立ロボットは、生産ラインの最適化を検討しているメーカーにとっての選択肢となっています。

自動化に不慣れなメーカーにとっての課題は、自動化が理にかなっている場合を理解することです。さらに、製造業者は、ロボット工学への投資から莫大な利益を得ることができます。この記事では、組み立てプロセスを自動化することが理にかなっている場合、返品できる場所、および開始方法について学習します。

この記事の内容:

- どの業界が組立ロボットを使用していますか?

- 組み立てプロセスを自動化するタイミング

- 使用する組立ロボットを決定する方法

- コストに関する考慮事項

どの業界が組立ロボットを使用していますか?

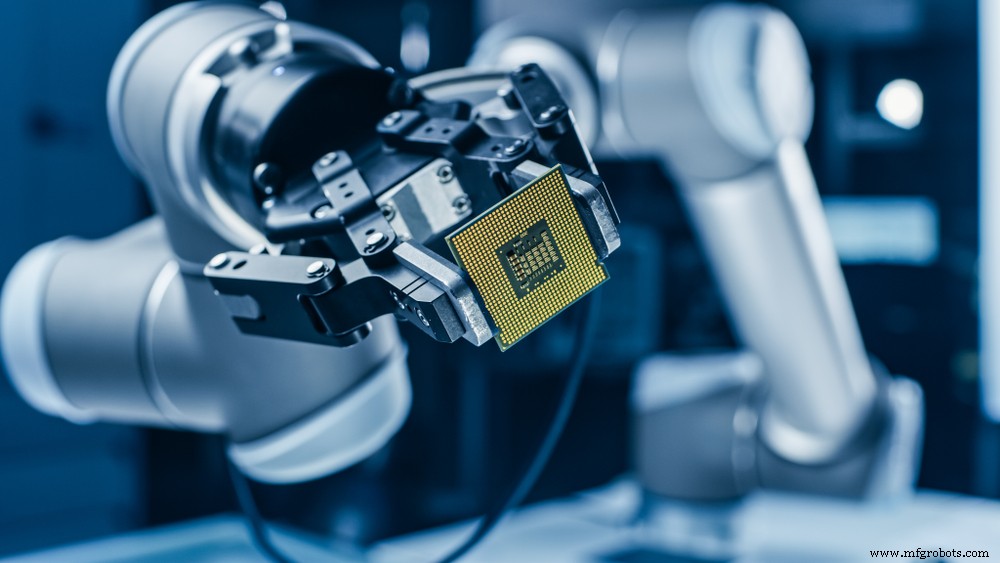

組み立てられた製品は、幅広い業界に存在します。このため、組立ロボットはさまざまな産業で利用されています。これらのロボットは、小さなPCBコンポーネントと重い車両フレームの組み立てを処理できます。今日、組み立てロボットを使用している業界の例をいくつか示します。

- 自動車

- 医療

- エレクトロニクス

- 金属会社

- プラスチック会社

- 食品および飲料会社

これらはほんの一例です。コンポーネントを一緒に組み立てるメーカーなら誰でも、このテクノロジーを使用できる可能性があります。しかし、自動アセンブリから何が得られるでしょうか?

組み立てプロセスを自動化する利点

多くの場合、企業はいくつかの理由で組み立てプロセスを自動化することを選択します。

-

スループットの向上

-

安全性と人間工学

-

再現性の向上

組み立てプロセスを自動化するタイミング

自動化プロセスに不慣れな企業にとって、いつ問題になるかは難しい場合があります。資本プロジェクトには常にリスクが伴います。自動化するのが適切な時期を理解することで、ロボットプロジェクトをより安全に行うことができます。企業は、次のシナリオでアセンブリの自動化を行う傾向があります。

- スループットを向上させる必要があります

- 作業は危険であるか、怪我につながる可能性があります

- 間接費を削減する必要があります

- 一貫性のない生産品質を経験しています

スループット

ロボットはしばしば人間の労働を簡単に上回ります。組み立て作業もこの規則の例外ではありません。製品を組み立てるメーカーは、多くの場合、達成するための高い割り当てを持っています。組立ロボットは、より多くの生産量を達成するための1つの方法です。メーカーは通常、ボトルネックの問題に遭遇します。これは、プロセスの特定の部分がプロセス全体の全体的な生産性を低下させる状況です。この例は、瓶詰め工場で見られるかもしれません。特定のラインでは、ボトルに充填し、蓋をして、ラベルを付ける必要があります。キャッピングプロセスは手動で行われ、現在は45パーツ/分(PPM)しか出力できないとします。ただし、残りの回線は120PPMで動作する可能性があります。キャッピングプロセスを自動化することで、ラインの潜在的な可能性を解き放つことができます。これにより、施設の収益が増加します。

安全性

企業が自動化する理由の1つは、組み立て作業が怪我につながる可能性があるためです。これは、コンポーネントが非常に大きいか小さい場合に特に当てはまります。重いコンポーネントは明らかな安全上のリスクをもたらします。オペレーターは大きな部品を動かすことで自分自身を傷つける可能性があります。小さな部品も問題になります。 PCBアセンブリは、小さな部品の安全上のリスクの良い例です。一般的な人間工学的損傷には次のものがあります:

- 眼精疲労

- 筋肉の緊張

- ヒューム吸入

- インピンジメント

組み立てロボットは、これらの作業によるオペレーターの負傷のリスクを取り除きます。職場の怪我に関連するダウンタイム、医療費、罰金を回避することで、お金を節約できます。

コスト削減

組立ラインには多くの関連コストがあります。主なコストは人件費です。あなたがいる国によって、これは変動する可能性がありますが、それは常に商品のコストの主要な要因です。原材料費だけでなく、いくつかの隠れた費用もあります。これらの隠れた要因には、トレーニングコスト、休暇中の生産量の削減、場合によっては医療費が含まれます。完全に自動化された組立ラインは、ロボットが給与や手当を必要としないため、人件費と隠れたコストを排除します。これにより、よりスリムで効率的な生産ラインが実現します。多くの製造業者は、この人的資本を再利用して、人々の生産性を高めることができるタスクの自動化を困難にしています。

ロボットの初期費用は高く、その寿命を通じて維持費がいくらかかかります。しかし、理想的なシナリオでは、ロボットプロジェクトは12〜18か月で純ROIを達成できます。これは、ロボットソリューションが実証されている標準化された自動化プロジェクトの場合に特に当てはまります。実験的または困難な自動化プロジェクトでは、これらのROI目標を達成できないリスクがあります。リスクを理解するには、これらの懸念事項についてインテグレーターと話し合うことが重要です。

一貫した生産品質

自動化されたシステムは、人よりも動きの再現性が高くなります。彼らは彼らのプログラミングのためにそのような高いレベルで実行することができます。ロボットは、一連の指示に従うように設計されています。タスクが予測可能であり、反復的なロボットが優れている場合。この属性により、より一貫性のある製品を作成できます。これは、失敗が少なく、品質管理チェックに合格しない製品が少ないことを意味します。

使用する組立ロボットの決定方法

組み立て作業が異なれば、ニーズも異なります。これらの要件によって、選択されるロボットが決まることがよくあります。ありがたいことに、すべてのロボットタイプが組み立て可能です。ただし、すべての組み立てタスクを各ロボットで実行できるわけではありません。使用するロボットを決定する主な要因は次のとおりです。

- アセンブリの複雑さ

- ペイロードとリーチ

- 速度

柔軟性を必要とする複雑なアセンブリは、6軸ロボットに最適です。これは、その並外れた可動域と厳しい角度に到達する能力によるものです。協働ロボットは、人の近くに配置できる6軸ロボットの一例です。

高ペイロードおよび/または大規模なリーチのアプリケーションは、ほとんどのロボットタイプにとって困難なことがよくあります。デルタやスカラのような変種は、多くの場合、より小さく、より強力でないロボットタイプです。これらは、小規模なアプリケーションでより適切に展開されます。タスクを完了するために必要なペイロードとリーチを理解することが重要です。ここでの間違いはコストがかかります。

タスクを完了するために必要な速度は、もう1つの主要な要素です。すべてのロボットには高速化機能があります。一部のロボットタイプは、確かに速度カテゴリの上位にあります。デルタロボットはこの完璧な例です。それらの構造により、最高速度を達成することができます。また、方向の変化にも非常に敏感です。これらは、低ペイロード、高速アプリケーションに最適です。非常に高速なアプリケーションには不適切な選択はコボットです。これらは通常、安全上の理由から速度が制限されています。

どのロボットがあなたに適しているかを判断するのに問題がありますか?私たちの独立したアドバイザーのネットワークは、正しい選択をする上であなたを助けることができます。

コストに関する考慮事項

最後に、価格が正しいかどうかを判断する必要があります。組み立てロボットシステムのコストは、10,000米ドルの範囲から、100,000米ドルをはるかに超えるものまで大きく異なります。主な要因は次のとおりです。

- プロジェクトの複雑さ

- ロボットの種類、ブランド、サイズ

- 安全要件

より複雑なプロジェクトは常によりコストがかかります。複数のロボット、ビジョンシステム、または既存の機器との統合が必要になる場合があります。これは、システムを統合するためのハードウェアと労力が増えることを意味します。費用の範囲はブランドごとに異なります。コストはロボットの種類によってさらに異なります。さらに、ロボットのサイズが大きくなると、コストも増大します。大規模な組み立て作業には、より大きく、より高価な機器が必要です。追加の安全装置は、コストを見積もるときに忘れられることがよくあります。ロボットは人間にとって危険な場合があります。これらの危険からオペレーターを保護するために、安全装置を使用する必要があります。安全コストには次のようなものが含まれます:

- 安全ケージ

- ライトカーテン

- 安全スキャナー

- セーフティリレーとインターロック

- 専用の安全PLC

プロジェクトで直面する可能性のあるコストを理解する最良の方法は、専門家に相談することです。ロボットソリューションをお探しの場合は、私たちがお手伝いします。開始するには、見積もりツールを確認してください。あなたのビジネスとプロセスに関する詳細を提供してください。私たちはあなたをサプライヤーとつなぐことができるので、あなたは組み立てソリューション、価格帯などに関する情報を受け取り始めることができます。

産業用ロボット