ロボットの選択と配置:より速い生産時間と出力へのゲートウェイ

ピックアンドプレースロボットは、生産量を増やし、生産時間を短縮するための鍵です。コスト、人為的ミス、生産のボトルネックをどのように削減できるかを学びましょう。

ピックアンドプレースという用語は、パーツが1つの場所でピックアップされ、移動され、別の場所に配置されるアプリケーションを指します。これは、パッケージングおよびパレタイズアプリケーションに最も関連しています。これは、大量生産プロセスにおいて重要なタスクになる可能性があります。しかし、いつ、どのようにそれを行うべきですか?

この記事では、次のことを学びます。

- ピックアンドプレースロボットを使用している業界はどれですか?

- ピックアンドプレースプロセスを自動化する必要があるのはいつですか?

- どのロボットがピックアンドプレースアプリケーションを実行できますか?

- エンドエフェクタに関する一言

- コスト

どの業界がピックアンドプレースロボットを使用していますか?

ピックアンドプレースアプリケーションは、さまざまな製造施設で一般的に見られます。これは基本的な自動化タスクです。つまり、組み立て、梱包、パレタイズなどの複雑なタスクでさえ、サブタスクとしてピックアンドプレースが含まれます。このため、ほとんどすべての業界でピックアンドプレースロボットを見つけることができます。一般的な業界は次のとおりです。

- パッケージング

- 飲食物

- 医薬品

- 小売

- コントラクトマニュファクチャリング

- プラスチック

- 自動車

最新の製造環境では、多くのアプリケーションでピックアンドプレーステクノロジーを活用しています。例としては、薬瓶に充填するデカルトロボットや、おしりふきを梱包するデルタロボットがあります。これらのタスクは非常に複雑になるようにスケールアップできますが、すべてピックアンドプレース機能が必要です。これは、多くの産業用アプリケーションに必要なコンポーネントです。ピックアンドプレースを含むタスクは次のとおりです。

- アセンブリ

- 自動倉庫保管

- パレタイズ

- ケースパッキング

- 分離

- 充填

組み立て作業では、部品をビンから取り出して製品の適切な場所に配置する必要があります。自動倉庫では、ロボットが製品を選んで配置する必要があります。ロボットは最初に製品の位置に移動する必要があります。この時点で、棚またはビンから製品を選択します。次に、この製品はステージング領域に配置されます。パレタイジングとケースパッキングは、ピックアンドプレースの観点からは非常に似ています。しかし、どちらもこのタスクを完了するためにこの基本的な能力を必要とします。施設内の一部のタスクには、ピックアンドプレースコンポーネントがある可能性があります。

いつピックアンドプレースプロセスを自動化する必要がありますか?

多くのピックアンドプレースタスクは、組立ラインまたは梱包ラインで発生します。多くの場合、これは手動で実行するとボトルネックになります。ここで自動化することにより、スループットと効率の大幅な向上を実現できます。では、自動化を探すための危険信号はどのようなものである必要がありますか?

- スループットを向上させる必要があるか、ボトルネックが存在します

- コスト削減を求めています

- 手動プロセスに関する安全上の懸念

- 品質管理の問題があります

スループット

ロボットは、平均的な人間のオペレーターよりも単純に高速です。つまり、スループットが問題になる場合は、自動化を第一に検討する必要があります。これは特に、手動プロセスがボトルネックを作成する場合に当てはまります。ボトルネックは、プロセスの一部がプロセス全体の潜在的な速度を低下させるときに発生します。たとえば、組立ラインでは、これは、下流での組立速度を補うためにコンベアの速度が低下する可能性があることを意味します。組み立てが速いということは、コンベアを高速化できることを意味します。これにより、1分、1時間、または1日あたりの部品数が増えます。スループットが高いということは、あなたとあなたの施設の収益が増えることを意味します。

スループットの懸念だけでは、自動化するための即時の青信号であるとは限りません。特定の状況では、自動化が不要になるか、プロセスがさらに悪化する可能性があります。たとえば、サブタスクの自動化が非常に難しいプロセスについて考えてみます。古典的な例は、細かい運動制御または「感触」を必要とするものです。このようなプロセスを自動化すると、ボリュームが向上する可能性があります。ただし、手動操作で得られる部品の品質と一貫性が失われる可能性があります。このシナリオのロボットプロジェクトは成功するのに苦労します。

コスト削減

多くのメーカーは、コスト削減が必要な場合に自動化を目指しています。自動化プロジェクトには、高額な前払い価格が設定されています。ただし、投資収益率は非常に高くなります。オペレーターは一年中支払われる必要があります。理想的なロボットプロジェクトは、12〜18か月のタイムラインで純ROIに達します。この時点以降、投資は完全に完済され、わずかなメンテナンス費用でこの金儲けのマシンを長期間稼働させることができます。ピックアンドプレースタスクは、多くの場合、単純でありふれたものです。多くの場合、このタスクを実行するために人間のオペレーターにお金を払うことは、最適な解決策ではありません。多くの施設では、自動化が困難または自動化できない地域で、この置き換えられた労働力を再利用できると考えています。

投資を行う前に、ROIの全体像を把握することが重要です。ロボットが人間のオペレーターに比べて大きな利点がないタスクに配置されている場合、ROIの数値に到達するのは困難になります。さらに、ロボットのサポートが不十分で、現地の技術者がトラブルシューティングのトレーニングを受けていない場合、サービスコールは非常に高額になる可能性があります。ダウンタイムの追加コストは言うまでもありません。オペレーターをロボットに置き換えるだけで、間違った状況でコストがかかる可能性があります。

安全性

安全上の懸念から、プロセスを自動化する必要がある場合があります。ピックアンドプレースタスクでは、これは多くの場合、コンポーネントが大きいか重いためです。これらのタイプのコンポーネントは、軟部組織の損傷につながる可能性があり、労働者に長期的な合併症を引き起こす可能性があります。これらの怪我は、製造業者にとってコストがかかる可能性があります。コストは、潜在的な請求書と料金の両方、および労働力不足による収入の損失にあります。ロボットを使用してこれらのタスクを自動化すると、人間の労働者の安全上のリスクの大部分が取り除かれます。

品質管理の問題

故障または拒否された部品は、製造業者にとって無駄な収益です。これらの製品は、手直しまたは修正できる場合があります。しかし、多くの場合、故障または拒否された部品は単に廃棄されます。これらの故障部品が人為的エラーによって引き起こされた場合、自動化が解決策になる可能性があります。ロボットは正確で再現性が高いです。これは、彼らの動きが非常に正確であることを意味します。彼らは毎回同じ方法で同じタスクを実行します。疲れることなく、人間のオペレーターのように作業が遅くなり、品質が低下します。彼らが自分の仕事を学ぶ必要がある立ち上げ期間もありません。ロボットは、アプリケーションの品質の一貫性を高めます。これにより、スクラップやフィールドの障害が少なくなり、効率が向上します。

どのロボットがピックアンドプレースアプリケーションを実行できますか?

ピックアンドプレースタスクを実行できるロボットは、それらを展開する業界と同じくらい多様です。より一般的な例は次のとおりです。

- 6軸ロボット(協調型および非協調型)

- デルタ

- スカラ

- デカルト

これは基本的なアプリケーションであるため、ほとんどのロボットはピックアンドプレースタスクを実行できます。ただし、より大きな問題は、どちらがアプリケーションに適しているかということです。この質問には、詳細を知らずに答えるのはさらに困難です。幸いなことに、私たちはあなたのためのリソースを持っています。独立したアドバイザーのネットワークは、特定の要件に基づいて正しい選択を行うのに役立ちます。自動化が適切かどうか、またどのように適切かについて話し合いを始めるお手伝いをします。

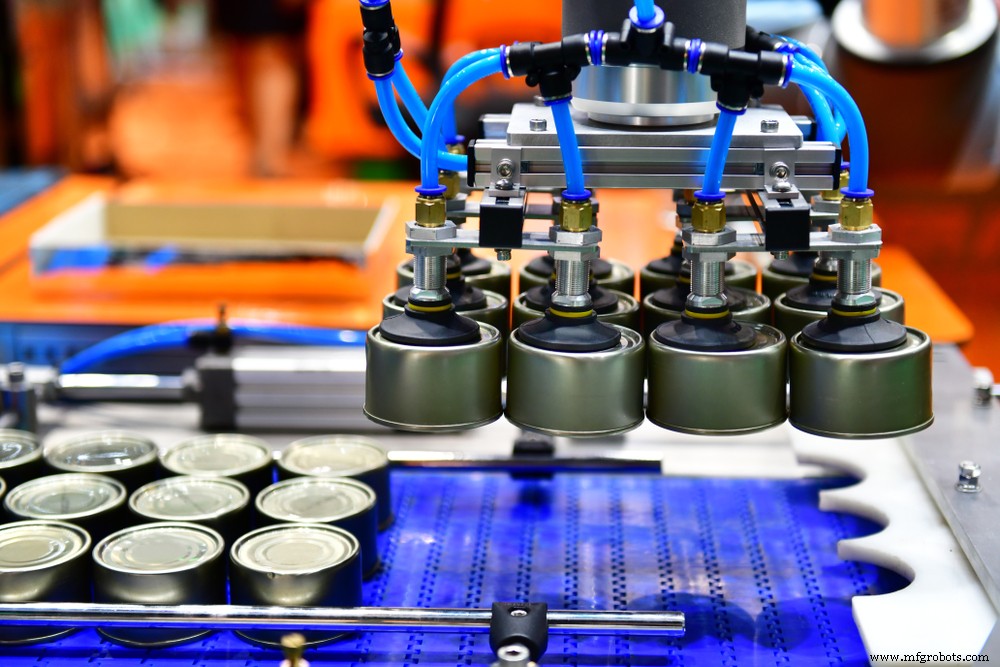

エンドエフェクタに関する一言

これらのアプリケーションにおけるエンドエフェクタの役割に注意することが重要です。エンドエフェクタは、ロボットアームの端にある部品で、空間内のパーツを操作します。多くの場合、カスタムエンドエフェクタはアプリケーションに固有に作成されます。時々、これは吸盤エンドエフェクターである可能性があります。それ以外の場合は、グリッパーまたは電磁石にすることができます。いずれにせよ、これはプロジェクトの計画段階で焦点を絞った議論でなければなりません。適切なエンドエフェクタを選択することは、投資からの利益を最大化するために重要です。エンドエフェクタが間違っていると、タスクの自動化から得られる出力が低下する可能性があります。これについては、必ずコンサルタントまたはインテグレーターと詳細に話し合ってください。

費用について

ピックアンドプレースロボットにいくら支払うことが期待できますか?これは、アプリケーションによって大きく異なるため、答えるのが難しい質問です。シンプルで小さなアプリケーションは、10,000米ドルの範囲になります。ただし、大規模で複雑なアプリケーションは、100,000米ドルをはるかに超えるコストがかかる可能性があります。プロジェクトの大まかな見積もりを理解するために、早い段階でアドバイザーに相談することが重要です。私たちの見積もりツールは、あなたが始めるのを助けることができます。サプライヤーと連絡を取り、プロジェクトの見積もりを受け取り始めるお手伝いをします。

覚えておくべき重要なことは、ステッカーの価格だけでなく、全体的な収益です。たとえば、パッケージングラインに250,000米ドルのロボットプロジェクトを検討しているとします。サイズによっては、これは莫大な投資になる可能性があります。ただし、ROIの計算では、このプロジェクトが12か月で元が取れることを示していると想像してください。その最初の年の後、ロボットはそれ自体の代償を払い、今ではあなたの施設のためにはるかに大きなものにつながっています。ここで投資計算ツールをチェックして、予算の作成を開始し、プロジェクトのROIを見積もることができます。

産業用ロボット