油圧アップグレードによる押出プレス性能の向上

押出プレス業界の新たな課題は、古い油圧技術です。多くのプレスは、非効率で信頼性の低い油圧ポンプを使い続けています。

優れた押し出しは最近この状況に直面しました。 1996年、同社は中古の1,650トンのファレルプレスを購入しました。 1971年以来使用されている、7インチのプレスは、ミシガンを拠点とするメーカー向けに2億ポンドを超えるアルミニウム押出成形品を製造してきました。報道機関は現在、1日1回の10時間シフトを実行しており、将来的には2シフトに移行する予定です。

このサイズのアルミニウム押出プレスでは、油圧部品はかなりの一定の摩耗と損傷を受けています。何十年にもわたってさまざまな部品を製造した後、油圧のメンテナンス、特に油圧ポンプのメンテナンスが頻繁になり、プレスの稼働時間と生産性が低下しました。

同様のモデルのポンプを使用している多くの顧客と同様に、部品を入手することはほぼ不可能になり、資格のある技術者を見つけるのが難しくなりました。ポンプの経年劣化状態の主な結果の1つは、油圧作動油の漏れの増加でした。スーペリアーは、漏れを修理するために毎年65〜70時間のダウンタイムを記録し始め、配管やその他の部品を社内で修理および製造するコストもかかりました。

ドロップイン油圧ポンプアップグレードソリューション

スーペリアーは、過去に他の油圧プロジェクトで新しいシステムと機器のアップグレードの両方に協力していたため、ソリューションの開発を支援するためにボッシュレックスロスにアプローチしました。 「ボッシュレックスロスは何年も前から存在しており、品質とサービスで定評があります。押出成形業界では、部品が故障したときに、すぐに新しい部品を購入するために金物店に駆け込むことはできないため、これは私たちにとって重要でした」と、Superiorの社長兼CEOのBradleyCoutureは述べています。

BoschRexrothのプレスアプリケーションエンジニアであるMichaelKramerによると、レガシーポンプはタンクの上部にあり、リザーバーからオイルを吸い上げ、2つの供給ポートを介してシステムに供給していました。最新のポンプのほとんどは1つの供給ポートで動作するため、新しいポンプを取り付けるにはシステムの再構成が必要でした。

さらに、SuperiorとBosch Rexrothは、比較的簡単なアップグレードを設計する必要がありました。

スーペリアと協力する前に、ボッシュレックスロスチームはこのポンプスタイルが時代遅れになっていることを認識していました。それに応じて、ペンシルバニア州ベツレヘムのエンジニアリングチームは、ドイツの従業員と協力して、ポンプ/マニホールド/コントロールの交換品を設計および設計しました。

ベツレヘムの施設で150時間のテストを行い、レックスロスの顧客の2,400トンの押出プレスで2,000時間以上の生産を行った後、チームは新しいドロップインソリューションが会社のパフォーマンスと信頼性の基準を満たしていることを検証しました。

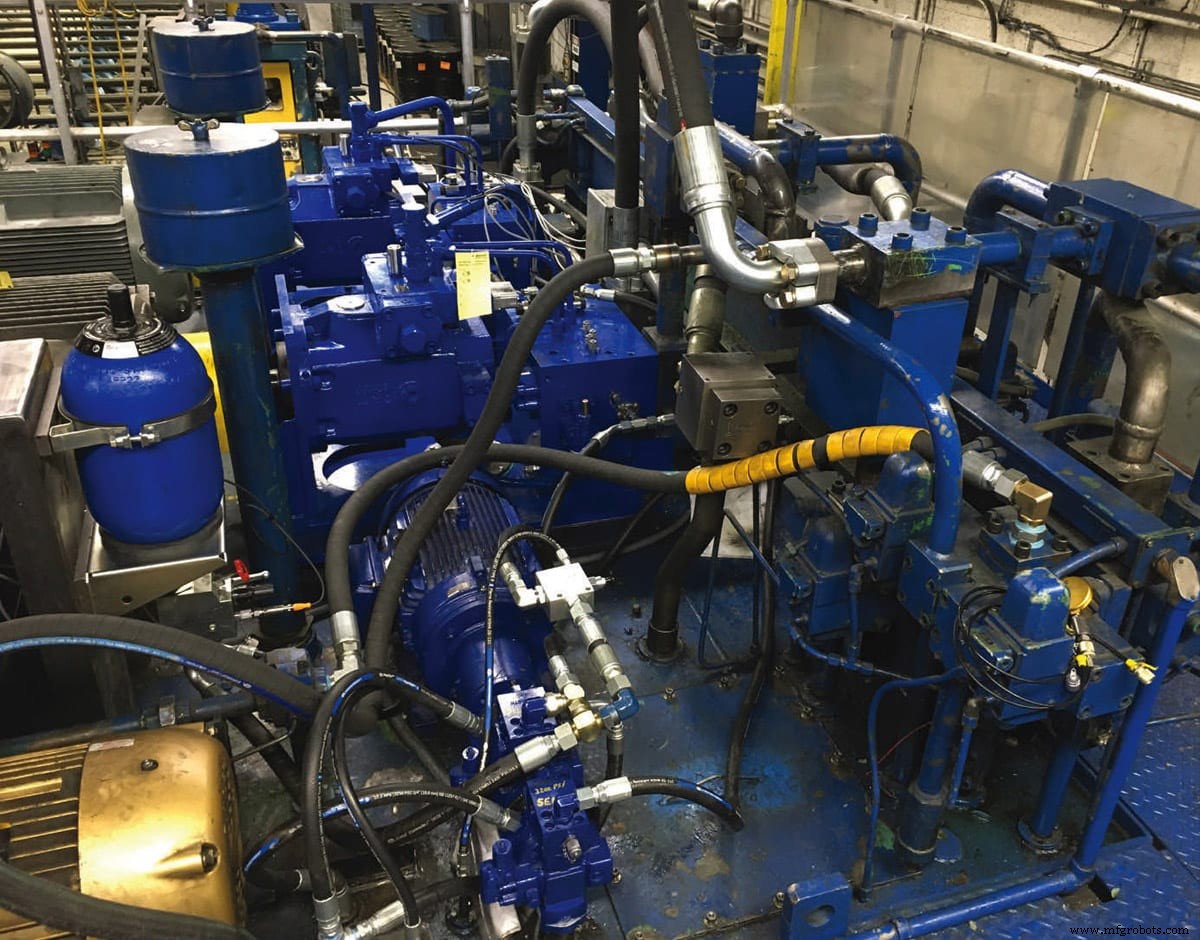

スーペリアのプロジェクトは、テスト済みのドロップインコンセプトを適用する最初の機会でした。ソリューションの中心は、レックスロスA4VSO500アキシャルピストンポンプでした。 「サクションパイプの下部に逆止弁を追加し、パイプに部分的な充填量を注入することで、始動時または最小流量条件下でパイプ入口が満杯になるようにすることができました」とクレイマー氏は述べています。

ドロップインアップグレードには、従来のポンプとまったく同じ場所にある2つの圧力ポートを備えた古い双方向機能を複製するカスタムマニホールド回路が組み込まれています。双方向カートリッジバルブは、オイルを正しいポートに送ります。この設計により、既存の油圧配管の多くが維持され、設置が容易になりました。

圧力ポートを通る流れを制御するために、HACDデジタル電子制御は、以前はレガシーポンプを制御していた既存のアナログ信号を取得し、それらの出力を使用してA4VSOポンプと制御バルブの両方を制御するように構成されました。これにより、既存のシステムに新世代の油圧装置を設置するという制御の課題が簡素化されました。

その結果、完全なアップグレードや交換に伴う大幅なダウンタイムやコストをかけずに、印刷機を最新化するドロップインソリューションが実現しました。

ダウンタイムの削減を超えた測定可能な結果

油圧ポンプの改造により、プレス速度が大幅に向上し、ほぼ即座に測定可能な結果が得られました。 「アップグレード前は、プレスは1時間あたり約2,000ポンドでした」とクチュール氏は述べています。 「現在、1時間あたり約2,400ポンドで、約14パーセント増加しています。」

プレスの速度が非常に速くなったため、1つの特定のダイが1時間あたり2,800ポンドで稼働した場合、Superiorのオーブンは生産の稼働に追いつくことができませんでした。スーペリアーは、新しい改造が非常に効率的に動作するため、200馬力のモーターをよりエネルギー効率の高い150馬力のモーターに置き換えることができることを発見しました。油温も下がり、環境コストと冷却コストを削減できました。

スーペリアーのCEOによると、この改造により、会社の生産性と運用効率を妨げる永続的な問題に対して、インストールが簡単でスマートなソリューションが提供されました。油圧ポンプの代わりに事前に設計されたレックスロスを使用することで、Superiorは、測定可能な投資収益率を迅速に実現する費用対効果の高いソリューションで、プレスの運用寿命を延ばすことができました。

この記事は、Bosch Rexroth(ペンシルベニア州、ベツレヘム)によって寄稿されました。詳細については、をご覧ください。 ここ

センサー